航空航天和国防重点:起落架组件

作为我们航空航天制造系列的第 3 部分,我们将密切关注起落架部件的制造,着眼于工具制造商与业内一些最大的航空航天制造商和分包商合作的经验。

今年到目前为止,我们已经深入研究了航空航天和国防领域的飞机机翼和发动机部件的制造。现在我们将深入了解起落架组件。

作为飞机最关键的部分之一,起落架系统承受着沉重的负荷。从字面上看,飞机、战斗机或直升机的所有重量在滑行、着陆和起飞期间都由起落架支撑。并且根据飞机降落的位置,例如太平洋中部的航空母舰,构成起落架的材料可能会有所不同。

“现在商用和军用飞机上常见的可伸缩起落架最初是在 1911 年为 Glenn Curtiss 的 Triad 飞机开发的,”美国国家航空航天博物馆在一篇博文中写道。

飞机的起落架控制着它在地面上的操控方式,也控制着飞机在空中的操控方式,因为它会影响其他方面,包括重量、性能和可靠性。

我们与业内三家领先的工具制造商进行了交谈,以了解材料挑战和金属切削的细微差别,并讨论了工具和加工对航空航天制造商产生影响的真实示例。

当今起落架组件中使用的材料

主要是,工具供应商表示,他们在当今的起落架的大型部件中看到两种主要类型的材料,包括 300M,一种非常坚硬的低合金钢,或 Ti-5553,一种钛合金,以强度和淬透性。

山高工具的应用工程师 Scott Causey 表示,在商用飞机上,波音和空客都使用这两种材料,但这取决于飞机模型的负载要求。

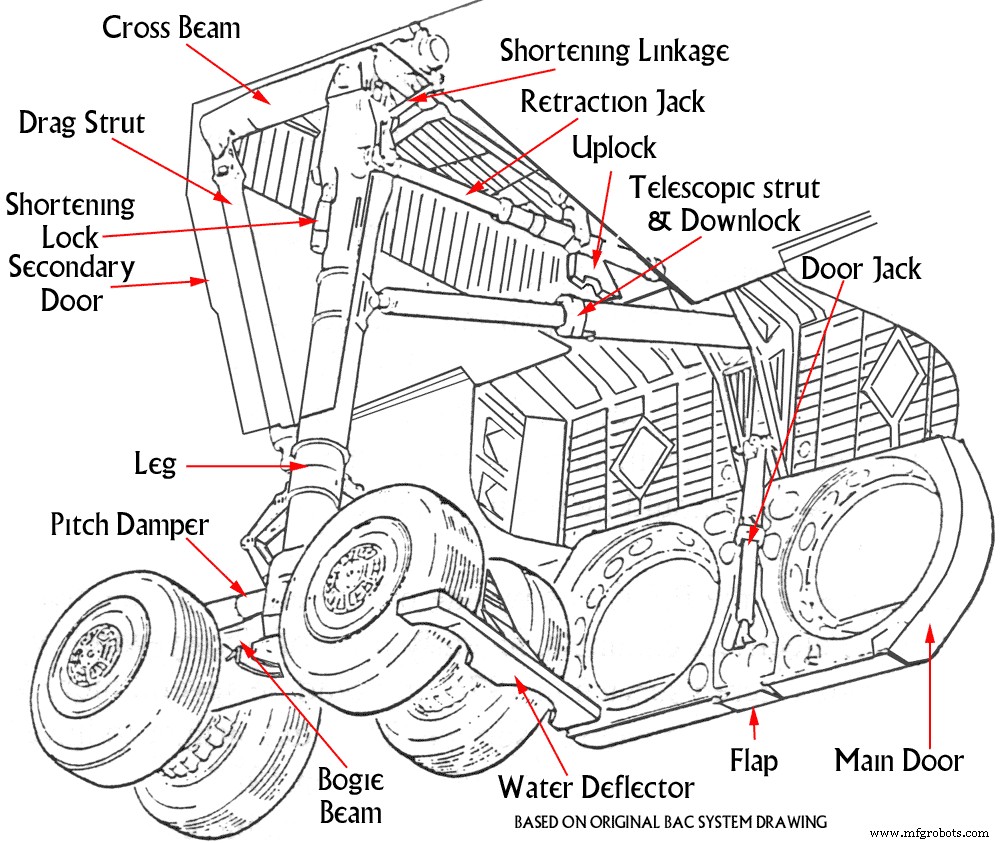

这些材料类型中的大多数用于各种起落架组件,包括卡车横梁、支架、扭矩连杆和支柱,有时也称为“主缸”。

来源:协和网

但是起落架的其他部件还使用了其他材料,包括铝、4340 合金钢和一些钛,这些材料经常用于起落架支架、支架和连杆中,Causey 解释说。

Kennametal 的航空航天和国防工程师 Mark Francis 说,起落架中还有其他较小的组件,包括法兰、凹槽、铰孔、钻孔和许多连接点。例如,一个孔的直径可能为 8 到 10 英寸,深度为 36 英寸。您需要特定的工具和流程来完成任务。

“我们在非常特定的航空母舰用例中看到的另一种材料是使用 AerMet 100——一种难以加工的高强度钢,”弗朗西斯说。 “它可以承受高冲击载荷——想想在航母的短跑道上着陆所需的抗断裂性和韧性——以及对海洋中盐和水的耐腐蚀性能非常好。”

AerMet 100 几乎专门用于开往航空母舰的战斗机上。

您需要回答技术问题吗? 咨询 MSC 金属加工技术团队 在论坛中。

您需要回答技术问题吗? 咨询 MSC 金属加工技术团队 在论坛中。

起落架部件中最具挑战性的加工和制造领域

正如您可能想象的那样,起落架的最大部件加工速度可能很慢 - 即因为它们的尺寸。主缸和卡车横梁等部件,通常被称为“轴梁”,可以延伸到大约 25 英尺的高度。

其他困难的部分包括滑块或“内筒”,Causey 说。

“这些零件上的 ID 孔最长可达 70 英寸,”山高刀具的航空应用工程师 Atul Sharma 说。 “它们又大又长。切割时很难保持公差。夹紧可能是一个挑战。”

我们采访过的所有模具制造商都非常清楚,这些大型零件的加工速度通常很慢。假设您可以以每分钟高表面英尺的速度加工 300M 材料。但现实情况是,这些大零件实在是太重太大了——它们需要专门的夹具来防止零件振动并充分利用切削工具。

但山特维克可乐满全球航空航天工程项目办公室经理 Bill Durow 解释说,与许多镍、Waspalloys 和 Rene 材料相比,这些钢和钛材料的难度并不大。

“在许多情况下,这是组件的规模。它们很大,”杜罗说。 “而且没有什么是统一的。它们通常有奇怪的形状,所以你不能把它扔到车床上。通常,航空航天制造商使用大型镗床或大型龙门机床,这需要花费大量时间。”

查看从设计到制造和成品零件的起落架系统。资料来源:赛峰着陆系统

刀具制造商看到了一些航空航天制造商的趋势,即从龙门机床和钻孔铣削转向 B 轴加工,并使用车铣应用来减少设置和夹具,并围绕零件执行 4 到 5 轴仿形加工。

但这种较新的方法需要更多的编程和对切削几何形状的新思考,以帮助提高起落架的生产效率。起落架从开始到结束需要数月才能完成的情况并不少见。

航空航天有什么新变化?增材制造的创新。阅读“ 3D 打印在航空航天和国防领域的惊人发展 。”

在现实世界中加工起落架

以下是在正确的工具或新方法中产生影响的真实起落架零件和组件的三个示例。

扭力连杆

挑战: 一位山高刀具客户在切削 10-2-3 钛材料时遇到了扭力连杆(起落架将内外气缸连接在一起的区域)的问题。循环时间为 60 小时,有六种不同的设置。客户总是在零件交付方面非常落后,并且即将失去与 OEM 的合同。

解决方案: 通过与 DMG Mori 的合作,山高刀具与客户和合作伙伴一起解决客户的加工问题。山高工具帮助找到了一种全新的方法,从图纸、模型和工具开始。

结果: 客户将零件制造和工具设置从六个减少到两个,并将循环时间从 60 小时减少到 23 小时,即 62%。它提高了产量并准时交货。最终,该解决方案让这家航空航天制造商得以履行合同。

为材料设计的工具

挑战: 一个由 Ti-5553 制成的 400 磅锻造起落架部件正在为 Kennametal 客户烧毁工具。客户每 30 分钟编程一次全新的工具更换。完成后,这部分重约 210 磅。但是这种钛材料有一个很难突破的 alpha 外壳。

解决方案: Kennametal 使用的铣刀采用螺旋设计,带有 8 面刀片和钻头,专为这种特殊且坚韧的钛材质而设计。

结果: 粗加工时间从 25 小时增加到 15 小时。周期时间减少了 40%。刀具寿命提高了 300%:刀具现在可以使用 120 分钟,然后才需要更换新的切削刃。

使用现有工具的全新方法

挑战: 起落架部件的零件进行了大量的 5 轴和工具移动,因为现有工具正在拾取刀片的背面 - 并且由于刀具有眼锁以保持其紧固,因此断开了螺钉。航空客户不得不经常停止生产,因为零件需要太多的人工干预和保姆。事情进展得太慢了。

解决方案: 山特维克可乐满将最初设计用于水平加工中的刀片加工的刀具应用到垂直应用中——并建议倾斜或“修复”刀具,使其略微升高 2 到 3 度,以避免刀具回切.它还使用了圆形凸台技术,并且表现非常出色。

结果: 过程安全。插入运动消失了。插入螺钉不再断裂。并且客户能够停止照看流程并转移到更加“熄灯”的生产环境。操作员可以同时在多台机器上工作。

您如何应对航空航天制造中缩短的周期时间? 与您的同行交谈 金属加工论坛 。 [需要注册]

工业技术