电动汽车

背景

与汽油动力汽车不同,电动汽车并没有轻易发展成为一种可行的交通工具。二十世纪初,电动汽车受到研究人员的大力追捧;然而,易于批量生产的汽油动力汽车压制了对该项目的兴趣。研究从 1920 年到 1960 年逐渐减弱,直到污染和自然资源减少等环境问题重新唤醒了对更环保的交通方式的需求。支持可靠电池和所需数量电池重量的技术提高了制造电动汽车的价格。从好的方面来说,汽车电子已经变得如此复杂和小巧,它们非常适合电动汽车应用。

历史

汽车的早期发展侧重于电力而不是汽油动力。 1837 年,苏格兰的罗伯特戴维森似乎是第一辆电动汽车的制造商,但直到 1890 年代,电动汽车才在欧洲和美国制造和销售。在 1890 年代后期,美国道路上的电动汽车比内燃机汽车多。

美国最成功的电动汽车制造商之一是爱荷华州得梅因的威廉莫里森,他于 1890 年开始销售他的产品。其他先驱包括 SR 和埃德温贝利,马萨诸塞州埃姆斯伯里的父子汽车制造商团队,他们于 1898 年在他们的一辆马车上安装了电动机和电池。这种组合对于马车来说太重了,但贝利夫妇一直坚持到 1908 年,当时他们生产了一种实用的模型,可以在此之前行驶约 50 英里(80 公里)电池需要充电。

电动汽车的大部分故事实际上都是电池发展的故事。铅酸电池是由 H. Tudor 于 1890 年发明的,Thomas Alva Edison 于 1910 年开发了镍铁电池。车。当贝利夫妇将他的一个新蓄电池安装到他们的一辆汽车上时,他与贝利夫妇共同努力,并在一系列公开演示中进行了推广。贝利公司一直生产电动汽车直到 1915 年,它是本世纪初仅在美国蓬勃发展的 100 多家电动汽车公司之一。底特律电动汽车制造公司是最后一家幸存下来的公司,并于 1941 年停止运营。

电动汽车因清洁、安静、易于操作而广受欢迎;然而,两项发展大大改进了汽油动力汽车,以至于不存在竞争。 1912 年,Charles Kettering 发明了无需手摇曲柄的电启动器。与此同时,亨利福特开发了一条装配线工艺来制造他的 T 型汽车。与电动汽车的制造相比,组装效率更高且成本更低。因此,汽油驱动汽车的价格下降到足以让每个家庭都买得起汽车。在 1920 年代之后,只有电动手推车、经常停靠的送货车和其他一些电动车辆幸存下来。

在 1960 年代,由于成本上升和石油供应减少以及对内燃机产生的污染的担忧,对电动汽车的兴趣再次上升。然而,20 世纪后半叶电动汽车的复兴充满了技术问题、成本和性能方面的严重问题以及公众兴趣的起起落落。信徒提倡电动汽车,因为它们的电能消耗和成本低、维护要求和成本低、可靠性高、污染物排放最少(以及随之而来的对环境的好处)、易于操作和低噪音输出。

一些复兴的兴趣是由法规驱动的。加利福尼亚州立法机构规定,到 1998 年,该州销售的 2% 的新车必须由零排放发动机提供动力。这一要求到 2003 年增加到 4%。制造商投资电动汽车的前提是公众利益将遵循法规和支持保护空气质量和环境。通用汽车 (GM) 于 1990 年 1 月推出了 Impact。 Impact 的最高时速为 110 英里/小时(176 公里/小时),可以在充电停止前以 55 英里/小时(88 公里/小时)的速度行驶 120 英里(193 公里)。 Impact 是实验性的,但在 1990 年晚些时候,通用汽车开始将测试车转变为生产模型。电池是这款电动汽车的弱点,因为它们需要每两年更换一次,与汽油动力车型的运营费用相比,电池成本增加了一倍。充电站并不广泛可用,这些不便和成本的复杂性使潜在买家望而却步。 1999 年,本田宣布将停止生产其于 1997 年 5 月推向市场的电动汽车,理由是由于这些相同的威慑力量而缺乏公众支持。

组件

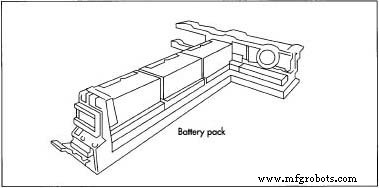

与产生能量的化学反应寿命有限的原电池不同,电动汽车中的二次电池是可充电蓄电池。电池位于汽车中部下方的 T 形结构,“T”形顶部位于后部,以提供更好的重量分布和安全性。电动汽车的电池已使用镍铁、镍锌、氯化锌和铅酸制成。

电动车的重量也是一个反复出现的设计难点。在电动汽车中,电池和电力推进系统通常占汽车重量的 40%,而在内燃机驱动的汽车中,发动机、冷却系统和其他特定动力装置仅占汽车重量的 25%。汽车。

其他正在开发的技术可能会提供更容易为公众接受且排放量低(如果不是零)排放的替代方案。到 1999 年,在混合动力汽车中使用燃料电池是最有前途的发展。混合动力汽车有两个动力装置,一个是电动发动机,一个是内燃机。它们仅在最有效的条件下运行,电力用于低速停止和启动行驶,汽油推进用于高速公路速度和距离。电动机可以节省汽油并减少污染,而燃气动力部分则减少了不方便充电的次数。

燃料电池具有化学氢源,可提供用于发电的电子。乙醇、甲醇和汽油是这些化学来源;如果使用汽油,燃料电池的消耗比内燃机更有效。燃料电池样机试验成功,日本人于1998年开始制造混合动力汽车。未来电动汽车的另一个希望是能量密度是铅酸电池三倍的锂离子电池。三倍的存储应该导致三倍的范围,但生产成本仍然太高。锂电池现在被证明是最有前途的,但是制造所有这些种类电池的原材料供应有限将阻碍所有车辆都可以转换为电力的可能性。

原材料

电动汽车的骨架被称为空间框架,由铝制成,既坚固又轻便。车轮也由铝而不是钢制成,再次作为一种减轻重量的方法。铝部件在铸造厂使用制造商独有的专门设计的模具浇注。座椅框架和方向盘的中心部分由镁制成,这是一种轻质金属。机身由可回收的抗冲击复合塑料制成。

电动汽车电池由塑料外壳组成,其中包含金属阳极和阴极以及称为电解质的流体。目前,铅酸电池仍然是最常用的,尽管其他液体和金属的组合也可用,镍金属氢化物 (NiMH) 电池是电动汽车领域下一个最有可能的电源。电动汽车电池将液体保存在吸收垫中,如果在事故中破裂或刺破,吸收垫不会泄漏。电池由专业供应商制造。像通用汽车 EV1 这样的电动汽车在 T 形单元中包含 26 个电池。

电机或牵引系统具有不需要润滑剂的金属和塑料部件。它还包括精密的电子设备,可调节来自电池的能量流并控制其转换为驱动功率。电子设备也是控制台中控制面板的关键组件;车载计算机系统操作车门、车窗、胎压监测系统、空调、启动汽车、CD 播放器和所有汽车通用的其他设施。

塑料、泡沫衬垫、乙烯基和织物构成仪表板盖、门衬垫和座椅。轮胎是橡胶的,但与标准轮胎不同,这些轮胎旨在充气到更高的压力,因此汽车滚动阻力较小以节省能源。电动汽车轮胎还含有密封胶,可自动密封任何泄漏,也可节约电能。自密封轮胎还消除了对备用轮胎的需求,这是另一项减轻重量和材料的功能。

挡风玻璃是太阳能玻璃,可防止内部在阳光下过热和在冬天结霜。提供热保护的材料减少了加热和空调对电池的能量消耗。

设计

今天的电动汽车被描述为“现代生产的电动汽车”,以区别于试图基于现有汽油动力汽车生产模型设计电动汽车的一系列错误开端以及“套件”汽车或私人设计的电动汽车这可能很有趣和实用,但不值得生产。从 1960 年代到 1980 年代,人们对电动汽车的兴趣浓厚,但发展缓慢。电池高能量需求的设计障碍无法通过调整设计来解决。最后,在 1980 年代后期,汽车工程师从一开始就重新思考了这个问题,并开始从头开始设计电动汽车,并充分考虑了空气动力学、重量和其他能源效率。

空间框架、座椅框架、车轮和车身的设计具有高强度以确保安全并尽可能减轻重量。这意味着新的配置以最小的质量为组件和乘员提供支撑,并使用包括铝、镁和先进复合塑料在内的高科技材料。由于没有排气系统,底部采用空气动力学设计,带有一个完整的腹部。必须消除所有额外的细节,同时保留驾驶员认为理想的舒适度,并添加电动汽车独有的新考虑因素。一个被淘汰的细节是备胎。移除了棒状无线电天线的细节;它会引起风阻,夺走能量并使用能量为其上下供电。另一个考虑因素是行人警告系统;原型测试表明,电动汽车运行时非常安静,行人听不到它们靠近。驾驶员激活的闪光灯和蜂鸣声警告行人汽车正在接近并在汽车倒车时自动工作。太阳能玻璃的挡风玻璃也是调节室内温度和减少对空调和供暖需求的重要补充。

在生产电动汽车时必须考虑的许多其他设计和工程特征如下:

- 储存能量并为电动机提供动力的电池是电动汽车设计中的一门科学,并且正在研究许多选项以寻找最高效、安全且具有成本效益的电池。一种将来自电池的电能转换并将其传输到传动系统的电动机。电动汽车的这些牵引或推进系统使用直流 (DC) 和交流 (AC) 电机,但交流电机不使用电刷,需要较少的维护。

- 调节从电池到电机的能量流的控制器允许调节速度。在其他电气设备中用于此目的的电阻器在汽车上并不实用,因为它们本身吸收了过多的能量。相反,使用可控硅整流器 (SCR)。它们允许从电池到电机的全功率但以脉冲形式传输,因此电池不会过度工作并且电机不会动力不足。

- 电动汽车可以使用任何类型的制动器,但再生制动系统在电动汽车中也是首选,因为它们可以回收制动过程中损失的部分能量并将其输送回电池系统。

- 需要两种充电器。需要一个安装在车库的全尺寸充电器为电动汽车充电一夜之间,但便携式充电器(称为便利充电器)是后备箱的标准设备,因此可以在紧急情况下或出门在外或外出时为电池充电充电站。为了安全起见,我们为电动汽车设计了一种感应充电器,在汽车的前端插入了一个充电板。它使用磁能为电池充电并限制触电的可能性。

制造

过程

制造过程需要几乎与车辆本身一样多的设计考虑;这种设计包括手工制作和简化以及一些高科技方法。装配工在建造站团队中工作,以培养团队精神和相互支持,零件存储在模块化单元中,称为柔性塑料管和接头的 creform 架,易于填充和重塑不同的零件。在高科技方面,每个工位配备一个多头扭力扳手;当装配工锁定合适尺寸的头部时,机器的计算机控制为适合该头部的紧固件选择正确的扭矩设置。

车身修理厂

电动汽车的车身是在六个工作站手工制作的。

- 1 铝制空间框架的各个部分放在称为子组件的部分中,这些部分由焊接或胶合在一起的预制件构成。胶水是一种粘合剂粘合材料,它提供了比焊接更耐用、更坚固的连接。汽车底盘的子组件完成后,它们会相互粘合,直到完成整个底盘。

- 2 车身上部的子组件也被粘合以形成更大的部分。完成的部分类似地焊接或粘合,直到车身框架完成。车身被添加到车身底部。然后通过将主体传送通过两级烘箱来固化框架的分阶段组装过程中使用的粘合剂。

- 3 屋顶已连接。像外部的其他部分一样,它已经涂漆了。车身底部和车架的其余部分都涂有保护性密封剂,完成后的车身移至总装区。

大会

电动车的操作部件和内饰的总装在其他八个工位完成。

- 在第一个装配站,第一套电动汽车的复杂电子设备就位。这包括装有推进控制模块、集成驱动单元和小型散热器的电力电子舱的车身接线和座椅。集成驱动单元由交流感应电机和两级齿轮减速和差速器组成。这些单元都预先组装在它们的

用于制造电动汽车的制造过程与汽车设计一样复杂。制造电动汽车的车身需要六个工作站。每个工位配备一个多头扭力扳手;当装配工锁定合适尺寸的头部时,机器的计算机控制为适合该头部的紧固件选择正确的扭矩设置。自己的住房。控制台的组件也已安装。

用于制造电动汽车的制造过程与汽车设计一样复杂。制造电动汽车的车身需要六个工作站。每个工位配备一个多头扭力扳手;当装配工锁定合适尺寸的头部时,机器的计算机控制为适合该头部的紧固件选择正确的扭矩设置。自己的住房。控制台的组件也已安装。 - 内部装备齐全。地板、座椅、地毯以及控制台和仪表板都放置在车内。该过程很简单,因为仪表板和控制台盖由模制的玻璃纤维增强聚氨酯制成,并涂有更多具有抛光质量的聚氨酯和非反射表面。这两个部件很坚固,不需要其他支撑、支架或安装板。组装很简单,性能更优越,因为更少的零件减少了发出嘎嘎声和吱吱声的可能性。

- 第三个工位,空调、暖气、循环系统插入,系统加满。

- 添加了电池组。通过使用特殊的起重机将沉重的包裹提升到汽车中,T 形装置就位。背包连接到底盘上,车轴上也装有车轮和轮胎。电池和推进装置都安装到位后,汽车不再需要在专门设计的推车上从一个站点移动到另一个站点。相反,它被驱动到剩余的工作站。系统在被驱动到下一个团队之前被启动和检查。

- 安装挡风玻璃并添加和检查其他流体。门系统(配有乙烯基内饰、扶手、电子设备和窗户)也已连接,所有连接均已完成并检查。添加了外部面板。类似于屋顶和门,它们在被带到工作站之前已经准备好并涂漆。最后的装饰被连接以完成上部外部。

- 在最后的工作站,检查和调整对齐,并将车身底部面板用螺栓固定到位。该过程以最后一次全面的质量控制检查结束。向车辆喷洒加压水八分钟,并检查所有密封件是否有泄漏。在专门的测试轨道上,在基于质量的试驾中检查汽车是否有噪音、吱吱声和嘎嘎声。漫长而彻底的目视检查结束了质量审核。

电动汽车的独特之处在于电池组。电池组由充当蓄电池的可充电二次电池组成。电池位于汽车中部下方的 T 形结构,“T”形顶部位于后部,以提供更好的重量分布和安全性。

电动汽车的独特之处在于电池组。电池组由充当蓄电池的可充电二次电池组成。电池位于汽车中部下方的 T 形结构,“T”形顶部位于后部,以提供更好的重量分布和安全性。

质量控制

行业已经证明,工作站是在整个装配过程中提供质量控制的高效方法。每个工作站都有两名团队成员互相支持,并对他们的流程进行内部检查。在像这条电动汽车的装配线(通用汽车工厂的75个装配工)这样一条相对较小的装配线上,工人彼此都认识,因此也有更大的团队精神,增强了自豪感和合作精神。因此,唯一的主要质量控制操作是完成组装过程,并包括一套全面的测试和检查。

电动汽车制造的独特之处在于,汽车的运行在最后的组装步骤中已经过测试。该车没有排气系统,不排放任何气体或污染物,因此在安装电池组和推进装置后,汽车可以在工厂内行驶。产品在完成前经过几个步骤的证明是令人放心的质量检查。

副产品/废物

电动汽车的制造没有副产品。装配厂内的浪费也很少甚至不存在,因为零件、组件和子组件都是在别处制造的。这些供应商回收了边角料和其他废物,其中大部分是可回收的。

未来

电动汽车对汽车工业的未来和环境至关重要;然而,电动汽车最终将采用何种形式以及它是否被公众接受仍不确定。石油供应减少的消耗、对空气和噪音污染的担忧、废弃汽车造成的污染(和能源消耗)以及回收汽油动力汽车的复杂性,都是推动电动汽车成功的驱动力。

制造工艺