高炉煤气的产生和使用

高炉煤气的产生和使用

高炉 (BF) 工艺是生产炼钢所需的铁水 (HM) 以及生铁生产的领先技术。 HM是BF的主要产品。在 HM 的生产过程中,同时产生了 BF 气体。高炉煤气是指在高炉运行过程中,鼓风向上气态上升通过高炉炉料不断产生的副产品。

虽然高炉中碳部分燃烧的目的是去除矿石中的氧气(O2),但高炉中产生的气体量使高炉也成为气体发生器。 BF 气体是 BF 工艺之外消耗的重要化学能来源,对综合钢厂的气体平衡有重大影响。首先,多余的高炉煤气与焦炉煤气、转炉煤气等其他副产品煤气一起被消耗在钢厂的不同炉子和电厂锅炉中。决定高炉煤气有用性的主要参数是其热值。

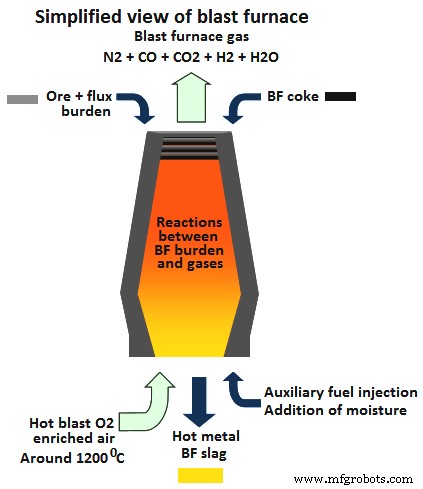

高炉操作简图,显示从炉顶排出的高炉煤气如图1所示。

图1高炉操作简图

在高炉生产铁水(HM)时,热风通过风口吹入炉内。根据方程式 (i) C + O2 =CO2 和 (ii ) CO2 + C =2CO。该反应产生的气体沿着装有矿石、熔剂和焦炭的炉身向上移动。经过如下所述的一系列化学反应和大约 25 m 到 30 m 的行程后,BF 气体作为一种加热的、充满灰尘和贫热值 (CV) 的可燃气体从炉中出来。

焦炭中的碳 (C) 和 CO 都是由赤铁矿 (Fe2O3)、方铁矿 (FeO) 和磁铁矿 (Fe3O4) 组成的矿石的还原剂。这些氧化物被还原形成 Fe 和 CO2。例如,赤铁矿的还原机理为(i) Fe2O3 + 2C =2Fe + CO + CO2,和(ii) Fe2O3 + 3CO =2Fe + 3CO2。

气体释放的另一个来源是石灰石和白云石的分解,这些石灰石和白云石用作去除杂质的基本助熔剂。这些反应是(i)CaCO3 =CaO + CO2,和(ii)MgCO3 =MgO + CO2。

所有这些变化都发生在炉子的反应区,重要的是从 BF 气体成分的角度来看,释放的气体的化学平衡由 Boudouard 可逆反应 (2CO =CO2 + C) 控制,因为达到设定的比例在给定温度下,CO 和 CO2 之间。运行结果是大量热 CO2、CO 和 N2 在新鲜炉料向下进入反应区时通过熔炉上升。

然而,取决于系统变量,可以有进一步的成分添加到气体成分中。例如,可以在高炉中注入额外的还原剂,以减少炉料中的焦炭需求,例如煤粉、石油、天然气或回收塑料,从而提高熔炉效率。然而,要保持负载完整性,需要在添加任何额外的还原剂的同时注入蒸汽或 O2。这些添加导致热空气喷射中 H2 和 H2O 的水平波动,并随后影响水煤气变换可逆反应,即 (i) C + H2O =CO + H2,和 (ii) CO + H2O =CO2 + H2。

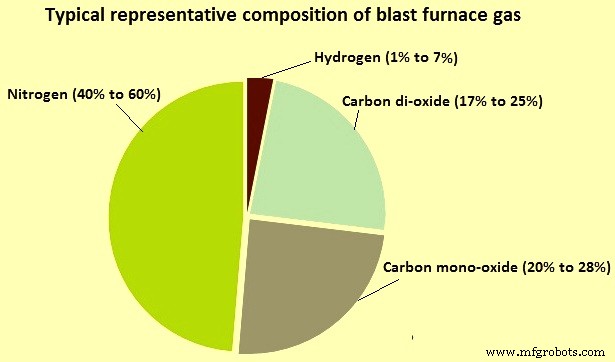

因此,高炉气体的整体化学成分是动态的,并且取决于熔炉操作参数。图2给出了代表典型操作的高炉气体的干体积组成。

图2高炉煤气的典型代表成分

产生的 BF 气体的比容(cum/ton of HM)、其化学成分和 CV 取决于 BF 的操作参数,例如 (i) 炉料的特性,(ii) 充入的助焊剂量在高炉中,(iii) 高炉堆中的炉料分布,(iv) 制造的热金属等级,(v) 注入高炉的辅助燃料量,(vi) 热风温度,以及 (vii) ) 爆炸中的 O2 含量。因此,从综合钢铁厂能源管理的角度来看,运行参数具有实际意义。转移到其他消费者的高炉煤气量取决于高炉的产气量和高炉热风炉消耗的高炉煤气量。

炉顶 BF 气体中 CO + CO2 气体的总量占总气体体积的 37% 到 53% 左右。高炉中的 CO/CO2 比率可以在 1.25:1 到 2.5:1 之间变化。气体中较高百分比的 CO 使 BF 气体变得危险。 BF 气体的氢 (H2) 含量可以在 1% 到 7% 之间变化,这取决于喷入 BF 风口的燃料类型和数量。 BF 气体的平衡成分是氮气 (N2)。 BF 气体中的甲烷 (CH4) 含量最高可达 0.2 %。

在高炉中,由于热风中的 N2 与焦炭中的 C 反应,也会形成一些氢氰化物 (HCN) 和氰气 (CN2)。该反应由碱金属氧化物催化。这些气体是剧毒的。 BF气体中可以含有200毫克/立方米(mg/cum)至2000毫克/立方米的这些氰基化合物。

BF 气体离开 BF 顶部的温度约为 120 摄氏度至 370 摄氏度,压力范围为约 350 毫米至 2,500 毫米汞柱表压。在此阶段,它携带约 20 克/立方米 (g/cum) 至 115 克/立方米的水蒸气和 20 克/立方米至 40 克/立方米的粉尘,通常称为“烟道粉尘”。烟尘的粒径从几微米到6毫米不等。

BF 气体几乎无色(微带白色),是一种无味的气体。 BF 的其他主要特征是 (i) 非常低的 CV,通常在 700 千卡/立方米 (kcal/cum) 到 850 千卡/立方米的范围内,(ii) 相对较高的密度,通常在 1.250 左右的范围内千克每立方米 (kg/cum) 在 0 摄氏度和 1 个大气压下,标准温度和压力 (STP),(iii) 低理论火焰温度,约为 1455 摄氏度,(iv) 火焰传播速度低它通常低于任何其他常见的气体燃料,(v) 以不发光的火焰燃烧,(vi) 约 630 摄氏度的自燃点,以及 (vii) 具有 27% 的爆炸下限 (LEL) 和在常温常压下,空气-气体混合物中的爆炸上限 (UEL) 为 75%。 BF 气体的密度在所有气体燃料中最高。由于密度高于空气的密度,因此在发生泄漏时它会沉淀在底部。高炉煤气中的高浓度CO气体使该气体具有危险性。

BF气体的高顶压用于操作发电机(顶气压力回收涡轮,简称TRT)。 TRT 可以在不燃烧任何燃料的情况下产生高达 35 kWh/吨铁水的电能(功率)。干式TRT比湿式发电量大。

高炉煤气的净化

从炉顶出来的 BF 气体含有 20 克/立方米至 40 克/立方米的烟尘,不能这样使用。这种粉尘含有焦炭、炉料和化学化合物的细颗粒,这些颗粒是由于高炉内发生的反应而形成的。这种肮脏的 BF 气体在气体净化装置中分两个阶段进行净化,即 (i) 初级气体净化阶段和 (ii) 二级气体净化阶段。

初级气体清洁包括除尘器、旋风分离器或两者的组合。重力原理用于去除大颗粒(大于 0.8 毫米)的灰尘。在这个阶段,BF 气体通常通过除尘器,在除尘器中去除所有较粗的颗粒。除尘器是一个大的圆柱形结构,通常直径为 20 m 至 30 m,高度为 20 m 至 30 m。它通常有衬里以将其绝缘并防止 BF 气体中存在的水分凝结,从而使灰尘保持干燥,不会形成球状并自由流入底部除尘器的锥形部分,以便定期清除。

BF 气体由单个下降管送至除尘器,并由垂直管道从除尘器顶部进入,该垂直管道将气体向下输送到除尘器内。该管道在其下端像倒置的漏斗一样张开,因此当气体向下通过时,其速度(因此其粉尘携带潜力)降低,并且大部分较粗的粉尘(粗于 0.8 毫米)从气流中脱落,沉积在除尘器底部的锥体中。由于除尘器的底部是封闭的,而出气口靠近顶部,因此气体的行进方向反转了 180 度。这种流动方向的突然反转导致更多的灰尘沉淀下来。

在除尘器之后,气体被送到二次气体净化阶段。在这里,高炉气体通过干式气体净化系统或湿式气体净化设备进行净化。在干式气体净化设备中,袋式过滤器用于去除细小的灰尘颗粒,而在湿式气体净化设备中,高炉气体在洗涤器中分几个阶段进行除尘。

高炉煤气的用途

高炉炉顶气体中的显热于 1832 年首次用于将热量传递给冷风。最初,这种热交换器安装在炉子的顶部。 1845年首次尝试利用高炉煤气的燃烧热,但直到1857年高炉煤气的燃烧才成功。很可能是高炉煤气含尘量高而推迟了其利用的进展。内容,清洁和处理问题,以及固体燃料的低成本。其他燃料成本的增加和竞争迫使其使用。

过去 BF 气体的使用仅限于在高炉中加热热风炉以及在多燃料锅炉中使用。由于其各种特性,它被认为不适合其他用途。然而,近年来,有几个因素促成了它的扩大使用。导致天然气使用量扩大的因素是(i)购买燃料的成本增加,(ii)气体净化技术的改进,从而提高了气体的清洁度,以及(iii)高炉煤气预热技术的发展.

在综合钢厂中,高炉煤气通常与焦炉煤气或转炉煤气或两者混合使用。混合气体在综合钢厂的各种炉子中用作燃料。高炉煤气无需混合,无需预热,可用于高炉炉、均热炉、正火和退火炉、铸造芯炉、吹制用燃气发动机、发电用锅炉、发电用燃气轮机。随着技术的不断进步,高炉煤气也被直接用于烧结厂炉内。

在燃气发动机中使用 BF 气体进行吹炼和发电的热优势必须克服此类设备所需的大量投资和维护费用。现代锅炉房利用高效的涡轮鼓风机和发电机,利用高蒸汽压力和温度。这已经充分降低了燃气发动机的热优势,因此它们的使用变得难以证明是合理的。亚洲和欧洲的一些钢厂已经成功地使用直联式燃气轮机驱动发电机。预热高炉煤气与预热空气已成功应用于焦炉加热、均热炉和再热炉。

预热 BF 气体时,其清洁度应至少为 0.023 g/cm,并且在使用该气体的所有情况下,都需要采取额外的预防措施,以防止未燃烧的 BF 气体泄漏到周围环境中,因为它含有很大比例的有毒CO气体。

在高炉操作中,BF 气体的热值接近 700 kcal/cum 的低值,因此有必要将 BF 气体与其他燃料气体混合,以获得来自高炉的非常高的热风温度。

制造工艺