影响烧结和烧结工艺的因素

影响烧结和烧结工艺的因素

烧结工艺用于对粒度小于 10 毫米的铁矿粉、回矿粉、熔剂和焦炭的混合物进行团聚,从而得到筛分尺寸为 5 毫米至 30 毫米的烧结矿。承受高炉 (BF) 中的压力和温度条件。铁矿粉烧结工艺的开发主要是将采矿产生的粉矿转化为适合装入高炉的产品。

高炉需要具有高强度、尽可能低的细粉含量、良好的平均尺寸、低 RDI(还原降解指数)、高 RI(还原性指数)、低细粉含量、良好的平均校准烧结矿尺寸和变化小的高质量烧结矿化学成分,以便在稳定状态下运行。通过充分烧结来控制烧结矿质量对于高炉低燃料运行和稳定运行率非常重要。

烧结过程基于在焦粉存在的情况下处理原料混合层(铁矿石细粉、返回细粉和熔剂等),以在放置在层表面的燃烧器的作用下进行。这样,从上部到下部进行加热。原料混合物层位于绞合系统之上,排气系统允许整个厚度达到适合混合物部分熔化和随后附聚的温度。在Dwight-Lloyd系统中,烧结炉排是一条长宽大的连续链条,由一系列组成烧结条的托盘车联合而成。

在综合钢厂中,烧结工艺起着向高炉提供原材料的重要作用。从自然资源的角度来看,烧结工艺是允许回收钢厂其他设施内产生的工厂废料(副产品或粉尘)的关键技术。该过程复杂,涉及各种物理和化学现象。使用的原材料可以在很大范围内变化,从铁矿石到粉尘回收和助熔剂。铁矿石的自然资源因矿物成分和用于生产烧结矿原料的采矿技术而异。

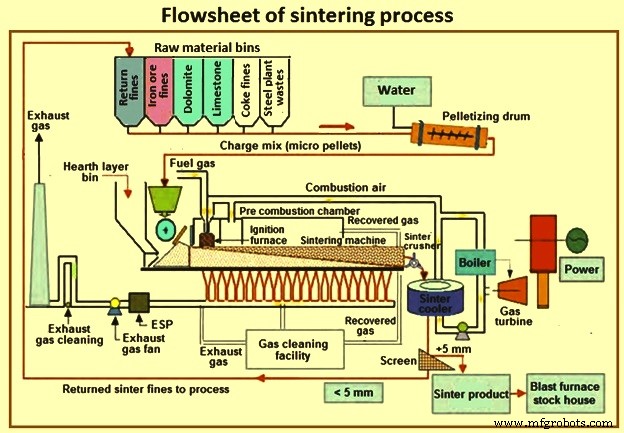

铁矿粉的烧结过程是在烧结机上进行的冶金过程。钢绞线的宽度和长度取决于机器的能力,并且因每个钢厂而异。它基本上是通过燃烧实现的附聚过程。每吨烧结矿的工艺能量约为 3.6 亿至 4.8 亿卡路里,主要由焦炭的燃烧提供。烧结工艺流程图如图1所示。

图1烧结工艺流程图

铁矿石粉是尺寸为 0 毫米至 10 毫米的天然矿石。原料混合物(也称为烧结混合物)由称量的铁矿石粉、石灰石、白云石、沙子或石英岩粉(熔剂)、固体燃料(焦粉或无烟煤)和冶金废料(收集的粉尘、污泥和磨机)制成规模等)。将这种烧结混合物加入水(6% 至 8%)和返回的烧结细粉,然后在转鼓中造粒或造粒,然后将其作为床装到烧结机的移动线上。粒状混合料与筛下筛下的返回烧结料一起连续加入,形成约300毫米至500毫米厚的床层。

烧结是一个连续的过程。烧结线由一系列托盘组成,每个托盘都有侧壁和可渗透的炉排。将粒状混合物装载到可渗透的烧结条炉篦上。装填颗粒烧结料的球团,通过点火罩下吸风,倾倒,然后返回装料位置。

随着钢绞线向前移动,顶部表面层上的燃料颗粒首先在炉子中由燃料气体(BF 气或混合焦炉和 BF 气)的燃烧器点燃。与空气燃烧产生的热气然后通过填充床从装有鼓风机的风箱中吸入,该风箱位于炉排下方。股继续向前移动,点燃或燃烧的前沿逐渐向下穿过床层,直到到达终点。焦炭粉或其他含碳材料的燃烧从层的顶部开始,随着它的移动,一个相对较窄的燃烧前沿(火焰前沿)向下移动穿过床层,依次加热每一层。在床中,颗粒被加热到 1,250 至 1,350 ℃,使其软化,然后部分熔化。

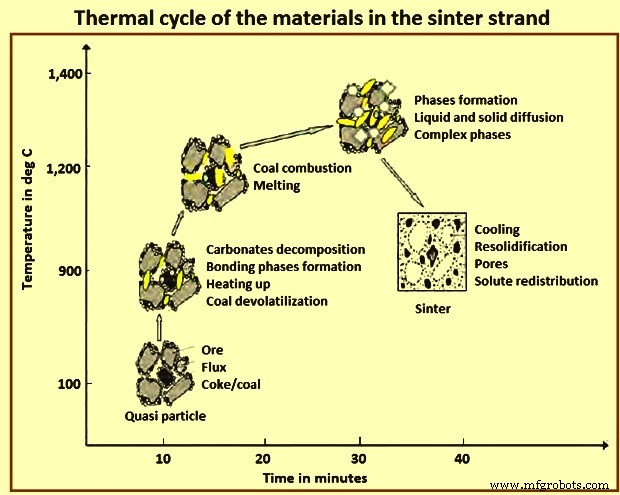

床内发生多种化学反应和相变,当局部温度达到熔化温度(烧穿点)时,部分材料熔化,随着它的移动,发生再凝固现象和相变,相组成发生显着变化和热物理性质。在这一系列反应中,产生了一种半熔融材料,该材料在随后的冷却中结晶成几种具有不同化学和形态组成的矿物相,主要由赤铁矿、磁铁矿、铁氧体和主要由硅酸钙组成的脉石组成。图 2 为烧结台内材料的热循环。

图2 烧结台内材料的热循环

控制铸流速度和吸入空气流量,以确保“烧穿”(燃烧的燃料层到达铸流底部的点)恰好在烧结矿排出之前发生。烧结过程的温度主要由燃料颗粒的燃烧控制。

在烧结过程中,烧结机绞线上有不同的区域。这些从进料侧开始的区域是湿区、预热和干燥区、燃烧区和产品区。在燃烧区,铁矿石、熔剂和其他元素之间形成液相,未反应的铁矿石颗粒通过液体结合在一起。最终产品“烧结物”是一种具有一定强度的多孔固体材料。

材料内的部分熔化和扩散导致颗粒聚集形成连续的多孔烧结饼。烧结饼从托盘上倾倒后,烧结矿经过热筛分,细料(回料,小于 5 毫米)回收与原料混合,粗料冷却后送入高炉料斗.钢绞线下方的风箱通过气体洗涤系统连接到排气扇。一般来说,烧结过程中产生的热气也可以再循环,以提高热效率。

绞线可以从小型机器到大型机器,其面积和床高与用于抽吸出口气体的辅助设备兼容。流股的面积和吸力以及床的渗透性决定了最大速度,从而决定了该过程的生产率。然而,根据所选择的操作参数和原材料的不同,所生产的烧结矿的质量可能会有很大差异,并且会严重影响后续高炉工艺的操作。

有几个因素会影响烧结过程、烧结机的生产率和烧结矿的质量。其中主要介绍如下。

化学成分 – 烧结矿的化学成分和结构成分非常重要,保持稳定是有益的,这样初级和最终熔渣在软化和熔化温度、液体温度和粘度方面都具有足够的特性,以保证高炉的稳定运行.重要的是具有高铁含量、低脉石含量和1.6至2.1数量级的碱度。与磁铁矿相比,赤铁矿含量越高,烧结矿的还原性和总体质量越高,其结构随着初生赤铁矿或残余赤铁矿和铁素体含量的提高而比二次赤铁矿或沉淀赤铁矿高。

烧结结构 – 由于构成原料混合物的矿物成分的多样性以及混合物的异质性,烧结矿结构复杂,因为它主要由与脉石基质结合的氧化铁和铁酸钙颗粒形成。铁素体的含量随碱度指数的增加而增加,容易减少。通过将烧结矿的机械韧性提高到一定水平,它们被认为是非常有用的成分。铁氧体为SFCA型,由赤铁矿与Fe2O3·CaO熔体发生固液反应,随后SiO2和Al2O3在熔体中同化形成。脉石由难于还原的钙、铁和镁的硅酸盐组成,在高炉中成为熔渣的一部分。

烧结矿的结构和成分包括作为主要相的初级赤铁矿(未同化或残余)、次级赤铁矿(沉淀)、初级磁铁矿(未同化或残余)、次级磁铁矿(沉淀)和铁素体的存在,以及矸石量较少。有足够的孔隙率有利于烧结矿的可还原性,在许多情况下包括微孔。还原性的最佳结构是由原生赤铁矿核被针状铁素体晶格包围。

铁精粉质量的影响 – 在烧结过程中,使用的主要原料是铁矿粉,铁矿粉的质量在很大程度上影响着烧结过程。铁矿粉平均粒度的增加提高了烧结机的生产率,节省了燃料消耗率,但降低了烧结矿强度。致密的低铝铁矿石具有更好的烧结强度和更低的燃料消耗率。矿石中非常高水平的微细粉降低了造粒效率,因此降低了床渗透性并对烧结生产率产生不利影响。铁矿石孔隙度对烧结矿的孔隙度及其物理和冶金性能有影响。高烧失量铁矿石通过降低生产率、增加比燃料消耗和降低烧结矿强度对烧结过程产生负面影响。

烧结混合料制备 – 烧结性能取决于烧结混合物各组分的混合效率和烧结混合物在搅拌筒中的造粒效率。该活动在两个搅拌筒中分两个阶段进行,而不是在单个搅拌筒中在一个阶段进行时,在烧结床的渗透性方面具有更好的性能,从而提高了烧结生产率。

烧结机理 – 烧结机理由两种不同的现象组成,即由于吸入空气通过床层的作用而从顶层传热到底层的物理现象,以及燃料燃烧产生热量和化学反应前沿的化学现象。这两种现象是相互独立的,需要具有相同的传播速度才能保证最高火焰温度。这两种现象的平衡对于烧结过程的高性能、低燃料消耗和高质量的烧结矿至关重要。

烧结床渗透率 – 烧结床需要良好的透气性,以便空气通过烧结混合物被吸入。烧结混合物良好的渗透性确保了高的生产线生产率和适当的固体燃料燃烧效率。

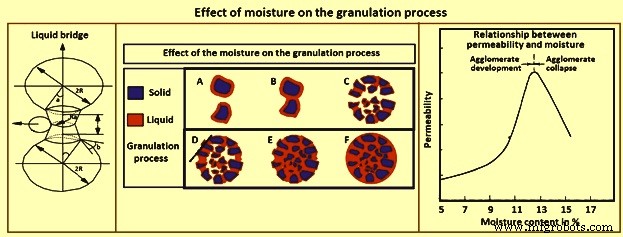

烧结混合物的水分 – 它在造粒过程中起着重要作用,因此会影响烧结矿的生产率。水分在颗粒之间形成液体桥,用于开始造粒过程。毛细力负责减小颗粒之间的距离并增加颗粒阻力。水分含量是最佳的(通常在 6% 到 8% 之间变化),因为过量的水分会对颗粒以及烧结床的渗透性和稳定性产生有害影响。水分对制粒过程的影响见图3。

图3水分对制粒过程的影响

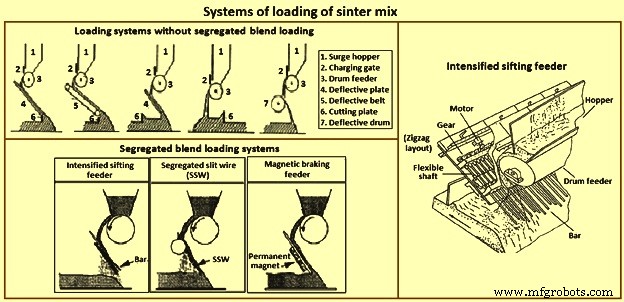

烧结混合料装载系统 – 用于将烧结混合物装载到烧结机线上的分离混合物装载系统有助于混合物的渗透性,从而提高机器生产率。图 4 显示了没有和有分离混合装载系统的充电系统。

图 4 烧结混合料加载系统

点火系统 – 点火的时间和温度对于火焰前锋的适当进展和适当的烧结质量至关重要。过度点火会导致床层渗透性和烧结矿的冶金性能下降。这增加了返还细粉的产生,从而增加了生产率。多缝燃烧器的使用提高了点火效率,降低了30%左右的点火能量。

固体燃料的种类 – 反应性非常低或反应性非常高的固体燃料会促进燃烧前沿和传热之间的差异。合适的固体燃料粒度分布是优化烧结工艺所必需的。

自动过程控制 – 它提高了烧结机的生产率。该技术可节省 2% 至 5% 的能源消耗。

安装排放优化烧结 – 将固体燃料消耗量降低到每吨烧结矿 6 公斤到每吨烧结矿 12 公斤。

烧结矿中的FeO – FeO 含量是烧结厂的一个重要控制参数。当矿石混合物的化学成分固定时,FeO 可以提供烧结条件的指示,特别是焦炭率。已发现烧结矿中 FeO 含量增加 2% 会使 RDI 降低(提高)8 个点。然而,较高的 FeO 含量会对还原性产生负面影响。为了在不改变烧结矿其他性能的情况下提高 RDI,找到最佳的 FeO 含量非常重要。

烧结矿中的SiO2 – 烧结混合物中较高比例的二氧化硅抵消了矿石中高氧化铝的影响。二氧化硅与 FeO 和 CaO 结合形成低熔点化合物,有利于形成由 FeO·SiO2(1,180 摄氏度)、2FeO·SiO2(1,205 摄氏度)和 FeO·SiO2·CaO(1,223摄氏度)。增加粘附细粒的二氧化硅含量和碱度,导致初级熔体形成温度下降,这有利于随后细粒与核粒子之间的液固界面处的同化反应。通常,烧结混合物中理想的氧化铝/二氧化硅比为0.5或以下。

烧结矿中的Al2O3 – 氧化铝通过改变初级熔体的物理化学性质,在烧结过程中的整形和聚结过程中起重要作用。这导致了独特的烧结孔结构。可以看出,随着氧化铝从 1.6 % 增加到 2.4 %,孔隙面积急剧增加,孔隙形状变得更加不规则。

氧化铝最有害的影响是使烧结矿RDI恶化,随着氧化铝含量的增加而增加。 BF 的工业经验表明,在 10% 到 10.5% 的 CaO 含量范围内,氧化铝含量每增加 0.1%,RDI 就会增加 2 个百分点。烧结矿的强度和质量随着氧化铝含量的增加而下降。氧化铝促进 SFCA(钙和铝的硅铁氧体)的形成,这有利于烧结矿的强度,但矿石成分的强度较低,因为据报道其晶格中的高氧化铝含量是导致烧结矿强度下降的主要原因。观察到较低的强度。氧化铝增加了烧结过程中形成的初熔体的粘度,导致烧结体结构更弱,具有更多相互连接的不规则孔隙。

烧结矿的可还原性由化学和矿物组成以及孔隙结构决定。由于氧化铝对这些因素中的每一个的影响的复杂性,考虑氧化铝如何影响还原性产生了矛盾的结果。在一个装有 65 kg 不同氧化铝含量的矿石混合物的烧结罐中进行的一项研究中,氧化铝含量从 2% 增加到 5.5% 会使烧结矿的 RI 从 58% 增加到 64%。

助焊剂的影响 – 在烧结混合物中,石灰石或石灰和白云石或煅烧白云石作为碱性熔剂添加,而沙子或石英岩细粉作为酸性熔剂。烧结矿中的助熔氧化物需要以这样的方式改变高炉渣的化学成分,从而具有所需的特性。以石灰和煅烧白云石的形式添加到烧结混合物中的碱性熔剂也充当烧结混合物中的粘合剂并改善细颗粒的团聚。它们提高了烧结机的生产率并减少了特定的固体燃料消耗。助熔剂的粒度分布对烧结生产效率有重要影响。

烧结矿中的CaO – CaO 与氧化铁结合形成具有低熔点的化合物,有利于初级熔体的形成,为了产生坚固的烧结体,需要最低水平的初级熔体。这些化合物是 Fe2O3·CaO (1,205 摄氏度) 和 FeO·CaO (1,120 摄氏度)。烧结过程中形成的熔体的性质决定了源自烧结体的键合相的结构。凝固前瞬间的熔体性质在很大程度上取决于附着在颗粒上的细粉层的化学成分和核粒子的同化。

烧结矿中的氧化镁 – MgO 在良好的流动性和脱硫方面提供了最佳的高炉渣条件。它可以以白云石或纯岩的形式作为原始熔剂或作为烧结矿添加到高炉中。向原料混合物中添加 MgO 可提高 RDI,因为 MgO 可稳定磁铁矿,从而降低赤铁矿含量,从而在 BF 堆中将赤铁矿还原为磁铁矿时减少烧结矿中的应力。

已经确定,在碱度为 1.6 至 1.9 的情况下,用白云石形式的 MgO 代替 CaO 会导致烧结矿强度、还原性和生产率略有下降。在使用 65 kg 原料混合物的烧结罐中进行的一项研究中,通过向混合物中添加白云石,四种生产的烧结矿的 MgO 含量从 1.4% 增加到 2.6%。使用的铁矿石具有低 MgO 含量 (0.01%) 和高 Al2O3 含量 (3%)。可以看出,将烧结矿中的 MgO 含量从 1.4 % 提高到 2.6 %,会增加 FeO 含量,降低产率以及 RI、RDI 和 TI(不倒翁指数)指数。

粒度分布 – 适当的粒度分布(低分散、高平均粒度)允许更高的烧结床渗透性,从而提高烧结工艺的生产率。烧结矿进料的平均粒度越大,通常烧结床的渗透性就越高。

从烧结机的托盘上倾倒后,烧结物被热筛分。它的粒度分布是一个重要的工艺参数。 10~30mm的部分直接送入高炉料斗,较大的部分被破碎成较小的部分,小于5毫米的部分(返料)回收到烧结厂的料斗中。

为了工艺的良好运行,重要的是在返还细粉 (RF) 的产生和回收之间保持平衡 (B)。为了运行良好,B =RF 生成/RF 返回,B 应在 0.95 到 1.05 的范围内。

对烧结矿进行筛分,并对所得各部分称重(大于 40 mm、20 mm 至 40 mm、10 mm 至 20 mm、5 mm 至 10 mm 和小于 5 mm。所有部分的总重量包括总滤饼重量。有用的烧结矿是滤饼总重量减去产生的返回细粉(小于 5 毫米部分)。平均晶粒尺寸计算为对应于每个部分的烧结矿公斤数的函数,并且可以在很宽的范围内变化间距在 25 毫米和 45 毫米之间。

烧结体孔隙率 – 烧结矿孔隙率是一个重要参数,它显着影响烧结矿性能,尤其是其还原性能。孔隙率 (P) 通过测定在进行还原性测试之前和之后的烧结矿的真实密度 (Dr) 和表观密度 (Da) 来计算。由方程 P =(Dr- Da) / Dr. Sinter 在进行还原性测试后孔隙率显着增加。

在对赤铁矿和针铁矿进行的研究中,分析了在 550 摄氏度和 950 摄氏度的还原试验期间对初始孔隙结构造成的变化。可以看出,为了使还原气体有足够的通道进入孔隙以令人满意地还原烧结物,孔隙直径需要大于 0.01 微米。当微孔聚结成大于1~5μm的孔时,烧结矿的比表面积随之减小。

研究表明,消除微孔的聚结和增加小孔的数量,可以增加烧结矿的表面积,并实现其还原性的实质性提高。铁氧体稳定微孔并导致孔隙率上升,从而实现更高的还原性。生成磁铁矿和硅酸盐的铁氧体分解反应可在还原气氛中高温进行,是降低烧结矿孔隙率的最重要反应。除了经受还原性试验后烧结矿孔隙率增加外,六方赤铁矿向立方磁铁矿转变过程中的体积也有所增加。由于这种转变而发生的体积增加了 25 %。

磁铁矿(Fe3O4)的晶体结构为尖晶石型,a =8.38 埃。它具有紧密堆积的氧离子立方晶格,较小的Fe2+和Fe3+离子分布在空隙中。赤铁矿(α Fe2O3)是菱面体刚玉类型(a =5.42 埃和 x =55 度 14 分钟)。氧离子以密排六方晶格排列,三分之二的八面体空隙被Fe3+离子占据。该氧化物的氧亏缺很小,可能是由于氧空位,也可能是由于铁离子位于其他间隙位置。

还原指数 – 可还原性是烧结矿的一个重要特性。它测量在高炉烟囱还原过程中转移氧气的能力,从而了解熔炉中的燃料消耗需求。烧结矿和矿物相的孔隙率和结构与烧结矿的还原性密切相关。异质结构比均质结构更容易还原。还可以从存在的每个相的浓度预测还原行为。矿物相的还原性依次为Fe2O3大于CaO·2Fe2O3、大于CaO·Fe2O3、大于2 CaO·Fe2O3、大于Fe3O4。

赤铁矿和磁铁矿迅速还原为方铁矿 (FeO),但随后还原为金属铁的速率不同。从赤铁矿中,方晶石被快速且均匀地还原,尽管一些方晶石被金属包围。在磁铁矿中,还原是一种拓扑化学反应(发生在固相边界的化学反应),按照 Fe3O4 到 FeO 到 Fe 的顺序,几乎所有的方晶石晶粒都被金属铁包围,从而延迟了后续反应。

SFCA的还原性与其形貌、孔隙率以及是否有玻璃涂层有关。低温(1300℃以下)形成的针状铁素体(10微米以下)还原性更强,而高温(1300℃以上,可能镀玻璃)形成的柱状铁素体(10微米以上)的还原性较小可还原的。由于其固有的孔隙率,原生赤铁矿比次生赤铁矿更易还原。确定孔隙率、还原性和TI之间关系的各种研究表明,较高的孔隙率导致更大的还原性,并且具有最大表面积的烧结矿(开孔)呈现出更脆弱的结构和较低的TI。

对高炉中氯和碱的行为及其在还原过程中对烧结矿性能的影响进行的研究表明,尽管存在一些差异,但结合形成 KCl 和 NaCl 的氯和碱对烧结矿的影响总体上相当相似的。在高达 1,100 摄氏度的烧结还原试验表明,由于碱的催化作用,碱的存在有利于赤铁矿还原为磁铁矿。氯化合物的存在是不利的,因为它们沉积在烧结矿表面并抑制其还原。由于赤铁矿向磁铁矿的还原增加,碱金属的存在导致烧结应力增加,并形成增加磨损的裂纹。通过抑制还原反应,氯化合物可确保在高达 700 摄氏度的温度下减少磨损。在更高的温度下,还原反应增加,磨损也相应增加。

还原退化指数 – RDI 是一个非常重要的参数,用于预测高炉堆下部烧结矿的退化行为。低温还原过程中烧结矿的劣化通常通过 RDI 静态试验来确定,该试验在 550 ℃下进行。RDI 值越低越好。

次生赤铁矿又称骨架菱面体赤铁矿,是造成烧结矿RDI值差的主要原因。这是基于经常观察到这种赤铁矿狭窄颈部区域周围的裂缝。另一方面,有人认为,伴随晶相从赤铁矿向磁铁矿转变的体积变化形成的裂纹是烧结矿还原劣化的原因。

研究表明,二次赤铁矿是对 RDI 危害最大的烧结矿成分。二次赤铁矿通常含有溶解的杂质,如 Al2O3、TiO2 和 MnO,它们通过扭曲晶格来增加磁铁矿中的应力。这种磁铁矿是在 BF 中 550 摄氏度的赤铁矿还原过程中形成的。研究发现,烧结矿的结构取决于床层达到的最高温度,而二次赤铁矿在较高温度下存在。二次赤铁矿是在一次赤铁矿烧结过程中再结晶形成的。在较低温度下,较大比例的原生赤铁矿(残余赤铁矿)保留在烧结矿成分中。据观察,当初级赤铁矿向次级赤铁矿转变时,Al2O3 倾向于集中在次级赤铁矿相中。还可以看出,烧结矿中Al2O3和TiO2浓度的增加对RDI有害。

在进一步的研究中,确定在赤铁矿中存在固溶的 Al2O3 和 TiO2 导致赤铁矿在 550 摄氏度还原为磁铁矿的过程中体积膨胀 4%,并导致这些相的晶格畸变和形成的磁铁矿中晶格应力的大小增加。 550℃还原后的烧结体组织出现裂纹,在二次赤铁矿含量较高的区域更为频繁,对RDI有害,如前所述。

已经使用神经网络在烧结厂中研究了生产率和 RDI。该模型考虑了 55 个参数并分析了 3 年期间记录的一组 695 个 RDI 值。发现生产率和 RDI 取决于相同的变量。 RDI 与工厂的室外环境温度之间存在密切关系。 RDI 也强烈依赖于烧结矿中的 Ti 含量,即使它非常小。由于氧化铝含量低(0.5%)且在测试期间变化很小,因此未发现与氧化铝的关系。模型发现烧结矿中的焦比是RDI最重要的控制变量。

为了改善 BF 的运行,一家日本工厂将烧结矿中的 SiO2 含量从 4.8% 降低到 4.2%,考虑到每吨 HM 大约 170 公斤的煤粉喷射率。这导致熔炉渗透性和还原性的改善,但恶化了 RDI。因此发现了床渗透率和 RDI 之间的关系。通过降低烧结矿中二氧化硅含量和改进熔体温度控制的综合措施,该工厂已成功地将铁水中的二氧化硅含量从 0.3% 降低到 0.2%。据报道,烧结矿 RDI 提高 6%,每吨铁水降低 BF 结焦率 14 kg,提高 BF 生产率 3%。

低温降解指数 – 烧结矿的退化由 RDI 和“低温退化”(LTD)指数决定。烧结体在低温还原过程中的降解是通过在 600 摄氏度下进行的动态 LTD 试验确定的。降解在一定程度上源于赤铁矿还原为磁铁矿的转变过程,伴随着体积增加,导致烧结体中存在结构应力。高炉中烧结矿的降解发生在低温区还原过程中,对炉内炉料强度产生不利影响,导致还原性气体渗透性降低,焦炭消耗量增加。

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

制造工艺