高炉生产率及影响参数

高炉产能及影响参数

高炉 (BF) 炼铁是生产铁水 (HM) 最可行的方法,主要是因为它具有成熟且经过验证的性能、灵活的原材料使用和高热能节约能力。这是最可靠的炼铁工艺。高炉炼铁的开始没有确定的日期。然而,早在 14 世纪,欧洲的炼铁炉就开始实施重要的工艺设计和重新设计。此后,高炉炼铁技术不断发展,以提高生产效率和经济性。

BF 经历了巨大的修改和发展,以增加产量并提高整体效率。技术发展和科学研究都推动了高炉炼铁技术达到最佳运行条件。该技术已经变得更加成熟,BF 炼铁工艺现在是一个高度发达的工艺,其操作接近效率的热力学极限。甚至替代炼铁工艺的开发也面临着来自高炉技术的激烈竞争。

BF 本质上是一个逆流移动床炉,带有固体(含铁料、焦炭和助熔剂),然后是熔融液体,沿竖井向下移动。煤粉和富含氧气 (O2) 的热空气喷射在其底部附近的风口处喷射。各种反应生成的还原性气体沿炉身向上移动,还原炉顶装料的含铁材料。

BF 过程由一个多变量系统组成,该系统受到大量影响 BF 性能的相互影响变量的影响。有必要隔离变量的相互影响,以了解每个变量对 BF 性能的作用。 BF的性能由几个参数决定,其中生产率是主要的。

BF 是在长期的经验中创建的,通过这些经验进行了巨大的修改和改进以达到目前的状态。为了提高高炉的生产力,我们进行了大量工作。 BF的工作量从不到100 cum增加到超过5000 cum。这种规模的熔炉每天生产约 10,000 吨铁水 (tHM) 至 13,000 tHM,年产量超过 400 万吨。据报道,内部体积在 3000 至 5000 立方厘米范围内的高炉似乎最适合高炉性能。这意味着高炉性能与比生产率更相关,比生产率衡量效率,通常以吨/天每立方米 (t/d / 立方米) 的工作体积表示。在一些国家,代替工作量,考虑有用量。几座高炉的比生产率约为 2.5 t/d/cum。

熔炉尺寸只是影响高炉生产率提高的一个变量。还有许多其他参数会影响高炉生产率。开发装料、炉子设计、喷射技术和工艺控制有助于提高高炉生产率。例如,BF bell les 顶部装料系统的开发是为了维持炉内进料的良好分布,从而提高气体流量和生产率。

BF 生产率是每单位时间可能的气体通过量与一吨 HM 所需的特定气体产生量之间的商。因此,生产率的提高一方面需要气体通过量的增加,这意味着炉子渗透性的提高,另一方面需要特定气体需求的减少,这意味着还原剂的特定消耗量的减少。

有几个因素会影响高炉的生产率。其中主要描述如下。但是,需要注意的是,所指示的水平是单独考虑因素时的水平。这些影响不是相加的,因为 BF 操作是一个综合操作,不同参数在 BF 内相互影响,其中一些参数具有增强作用,而另一些参数具有减弱作用。

原材料

除了高炉焦炭、坚果焦和粉煤等燃料和还原剂外,高炉还需要生产铁水 (HM) ii) 熔剂材料,如石灰石、白云石和石英岩,以及 (iii) 杂项材料(也称为“添加剂”),如锰矿、钛铁矿等。

在含铁材料中,这些材料中较高的铁 (Fe) 含量意味着进入炉内的脉石材料较少,需要助熔以形成熔渣。因此,较高的铁含量有助于减少渣体积并提高高炉生产率。加入高炉的含铁混合料中的铁含量每增加 1%,当装料混合料中的铁含量达到 50% 时,生产率提高约 2.4%,当炉料中的铁含量达到 2% 时,生产率提高约 2%。装料混合物在 50% 至 55% 的范围内,当装料混合物中的铁含量在 55% 至 60% 的范围内时,约为 1.7%。如果在高炉中加入一些废钢,则每 10 kg/tHM 以废钢形式输入的 Fe 对高炉生产率的影响为 0.6 %。

当直接在高炉中充电时,石灰石和白云石在高炉内被煅烧。这种煅烧反应需要热量,这会导致燃料消耗率的增加。如果这些助熔剂通过烧结矿或球团加入,则煅烧反应发生在高炉外,高炉工作体积更有效地被含铁材料使用。这反过来又提高了高炉的生产率。生石灰石消耗量每减少 10 kg/tHM,高炉生产率就会提高 0.5%。白云石每增加 10 kg/tHM,BF 生产率提高 0.4 %。

为了在高炉中实现更高的生产率,炉料必须在高炉中提供高渗透性和均匀性。因此,为了提高高炉的生产效率,需要控制炉料中筛下料的装料。含铁炉料中小于5mm的含量每减少1%,生产效率提高1%。

此外,装载材料应具有高还原性以促进较短的保留时间。负载材料还应具有低含量的杂质元素,例如锌、铅和碱,以避免过程干扰。高炉生产率很大程度上取决于烧结矿的质量。烧结矿应具有最佳晶粒分布、高强度、高还原性、高孔隙率、软化温度大于1250℃、FeO含量恒定在7%~8%范围内、碱度恒定。

炉料分布的控制对提高高炉的生产率具有重要作用。负荷分布控制确保稳定的负荷下降,调节壁中的气体流量(这避免了高热负荷而不产生非活性区)并有助于实现良好的固体气体接触。两个钟罩装料装置提高了炉顶半径上矿石负载分布的均匀性,提高了 2% 的高炉生产率,同样,在无钟罩装料装置的情况下,提高了 3% 的高炉生产率。用无铃铛充电装置替换双铃铛充电装置,提高高炉生产率 4 %。

燃料/还原剂

BF 中使用了两种类型的燃料/还原剂。这些是从顶部装入的冶金焦(BF焦)和在风口处喷射的煤粉/天然气/焦炉气/油/煤焦油。

高炉焦炭以多种方式影响高炉的生产率。焦炭中的高灰分含量导致向炉中装入更多的造渣材料。这些材料将被熔炼形成熔渣。这增加了渣量。焦炭灰分每降低1%,高炉生产率提高1.3%。

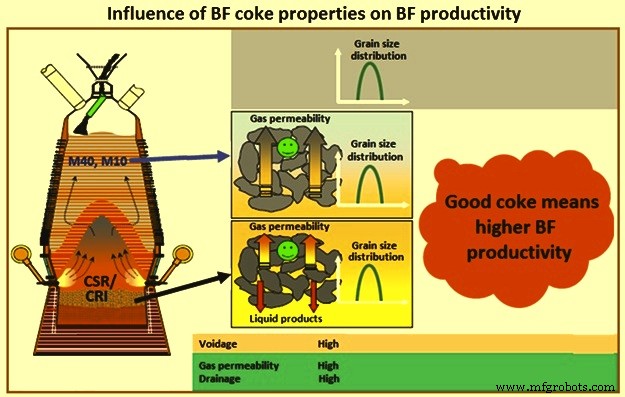

影响生产率的BF焦的其他性质是CSR(反应后的焦炭强度)、CRI(焦炭反应性指数)和Micum指数(M 40、M 25 或I 40 和M 10 或I 10)。这些参数影响炉身的渗透性和风口处焦炭的机械强度。 M 40 表示焦炭的破碎性和M 10 耐磨性。 CSR 和 M 40 值越高,CRI 和 M 10 值越低,BF 生产率就会提高。 M 25 百分比每增加 1%,高炉生产率提高 0.6%,CSR 百分比每增加 1%,高炉生产率提高 0.7%。在 M 10 值的情况下,每降低 1%,高炉生产率就会提高 2.8%。图1 高炉焦炭性质对高炉生产率的影响。

图1高炉焦炭性质对高炉生产率的影响

高炉焦的硫含量也对高炉生产率产生影响。焦炭中硫含量每降低 0.1%,高炉生产率就会提高 0.18% 至 0.71%。 HM 中硫含量为 0.05% 时增加 0.18%,HM 中硫含量为 0.04% 时增加 0.22%,HM 中硫含量为 0.03% 时增加 0.27%,HM 中硫含量为 0.02% 时增加 0.38%,HM 中硫含量为 0.01% 时增加 0.71%嗯。

装在高炉中的焦炭的大小也对高炉生产率有影响。正80 mm焦分含量每降低1%,高炉产率提高0.2%,负25 mm焦分含量每降低1%,高炉产率提高1%。

在风口处喷射的煤粉/天然气/焦炉煤气/石油/煤焦油通常会影响气体的特定流量,导致顶部温度降低和风口绝热温度 (RAFT) 升高。这些影响通过注入替代燃料得到补偿。辅助燃料的注入对高炉生产率没有任何影响,但由于伴随着氧气的注入,因此注入氧气会提高生产率。

热风和富氧

热风温度每升高 10 摄氏度,高炉生产率在 800 到 900 摄氏度范围内提高 0.5 %,在 900 到 1000 摄氏度范围内提高 0.4 %。

当鼓风中的氧气百分比达到 25% 时,每增加 10 摄氏度的热风温度,在 1,000 到 1,100 摄氏度的范围内,高炉生产率提高 0.3%,范围为1,100 摄氏度至 1,200 摄氏度下降 0.28 %,在 1,200 摄氏度至 1,300 摄氏度范围内下降 0.25 %,在 1,300 摄氏度至 1,400 摄氏度范围内下降 0.22 %。

当鼓风中的氧气百分比在 25 % 到 35 % 之间时,每增加 10 摄氏度的热风温度,在 1000 摄氏度到 1100 摄氏度的范围内,高炉生产率就会提高 0.25 %,在在 1,100 摄氏度到 1,200 摄氏度的范围内降低 0.2 %,在 1,200 到 1,300 摄氏度的范围内降低 0.2 %,在 1,300 到 1,400 摄氏度的范围内降低 0.18 %。

当鼓风中的氧气百分比在 35 % 到 40 % 之间时,每增加 10 摄氏度的热风温度,在 1,000 摄氏度到 1,100 摄氏度的范围内,高炉生产率就会提高 0.2 %,在在 1,100 到 1,200 摄氏度范围内降低 0.18 %,在 1,200 到 1,300 摄氏度范围内降低 0.16 %,在 1,300 到 1,400 摄氏度范围内降低 0.14 %。

热风的湿度降低提高了高炉的生产率。对于 1,500 cum/tHM 至 1,600 cum/tHM 的鼓风量,每 1 克/立方米,BF 生产率提高 0.14 %,而对于 1,000 cum/tHM 至 1,00 cum/tHM 的鼓风量,BF 生产率提高为 0.06 %。

用氧气富集热空气可提高高炉生产率。热风每增加 1%(绝对)含氧量最多 25%,高炉生产率提高 2%,从 25% 提高到 30%,高炉生产率提高 1.7%,从 30% 提高到 35%,高炉产率提高1.4%,从35%到40%,高炉产率提高1.6%。

BF 炉顶气体压力的增加提高了 BF 的生产率。高炉炉顶气体压力每增加 10 kPa,最高可达 200 kPa(过量),同时热风质量相应增加,高炉生产率提高 1 %。

为了加速熔化过程,高炉中气体的压差增加。边界值每增加 1%,BF 生产率提高 0.5%。相同,但高于边界值,生产率值提高了 0.3 %。

铁水和液态渣

攻丝实践在高炉实现高生产率方面发挥着重要作用。良好的出钢习惯包括良好的出钢口长度、适时开启出钢、控制出钢速度、适当的炉缸排水以及炉干后关闭出钢。出钢口质量对良好的出钢工艺非常重要。

降低铁水中的硅含量对高炉生产率有积极影响。硅含量的降低是由于更好的矿石焦比和粘性区域向下移动而实现的。这会产生较小的硅转移到热金属的体积。每降低 0.1% 铁水中的硅含量,高炉生产率提高 1.2%。

HM 中锰含量的降低对高炉生产率有积极影响。铁水中的锰含量每降低 0.1%,高炉生产率的提高范围为 0.22% 至 0.44%,具体取决于矿石的锰含量。矿石中锰含量越高,影响越小。

HM 中磷含量的降低提高了高炉生产率。每减少0.1%的磷,高炉生产率提高0. 6%。

炉渣的性质对高炉的生产率有相当大的影响。较低粘度的熔渣的较低比容提高了高炉的生产率。无论炉渣的总量和铁含量如何,每减少 10 kg/tHM 的炉渣有助于提高 BF 生产率 0.6 %。

影响高炉生产率的其他因素

还有其他几个因素会影响高炉的生产率。高炉短时停机减少 1%,高炉生产率提高 1.5%。 BF 运行减少 1 % 减少了 1 %,BF 生产率提高了 1 %。每延迟1%开钢次数减少,平均延迟时间为相邻开钢间隔的0.5倍,提高高炉产能0.1%。

自动过程控制提高了炉子的生产率,因为它最大限度地减少了还原剂的消耗,通过系统的即时抵消,避免了炉子过程中的干扰,如悬挂、滑倒、脚手架、气体窜流等,稳定了铁水和炉渣参数等自动化过程的效果高炉生产率控制在3%~5%范围内。

制造工艺