用于棒材生产的纵切轧制

用于棒材生产的分切轧制

在采用传统轧制的商用棒材轧机中,圆钢和螺纹钢(两者通常都称为棒材)由钢坯生产,这些钢坯在多机架轧机的一系列道次中轧制。每个机架都有一组两个轧辊,在圆周上开槽以形成所需的通道形状。坯料的横截面逐渐缩小,并经过一系列道次成型,直到获得最终的形状和横截面尺寸。

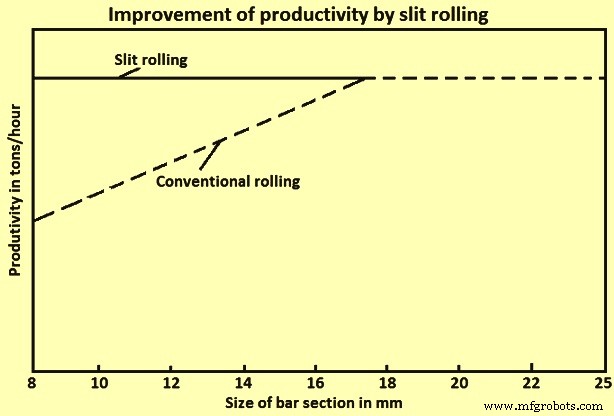

在商业棒材轧机中轧制棒材时,较小直径棒材的生产率通常低于较大直径棒材。为了在小直径棒材的情况下将轧机生产率提高到较高水平,近年来棒材生产领域最重要的发展之一是纵剪轧制。图 1 显示了纵切轧制对生产率的提高。纵切轧制技术是特殊的辊道设计与指定的导向设备相结合,将传入的钢坯成型并纵向分离成两股或多股单股,然后进一步轧制成成品尺寸。原则上,钢坯以与传统轧制相同的方式轧制到中间轧机。在这里,在生产出合格的部分后,将开始分切操作。

图 1 纵切轧制提高生产率

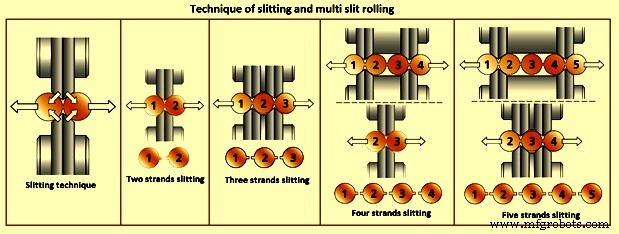

纵切轧制是最经济的轧制工艺,它还可以提高小尺寸棒材的生产率,并显着降低生产成本。纵切轧制工艺可以用一根钢坯生产两根、三根、四根甚至五根棒材。分切过程使用特殊的通道和导向装置来准备、成型和纵向分离进入的材料成两股或多股单股,然后进一步卷成成品尺寸。这种轧制棒材的过程也称为“多缝轧制”(MSR)。纵切轧制过程是从一个钢坯同时轧制两个或多个棒材。与传统的单股连轧相比,MSR工艺技术减少了道次。 MSR 工艺技术在带肋钢筋的轧制过程中非常常用。图2为2股、3股、4股、5股棒材的纵切工艺。

图2分切和多缝轧制技术

纵切棒材轧制时的轧辊道次设计是基于在轧制过程的最后阶段应用特殊的成形道次,即所谓的切入道次。在这些道次中,轧件受到的变形与传统的拉伸或成形道次中发生的变形有很大不同。多股道次的轧制可以在现有的轧机上进行,而无需产生任何可观的投资支出或安装任何特殊设备。大大提高了轧机的生产能力。

纵切轧制中的分离道次由两个或多个主要部分组成,它们由小条材料固定在一起。在分切或分离过程中,这些部分被分成单独的假圆条。此外,在分切操作期间,分开的棒材在分切圆坯的左侧、右侧或两侧都有一个或多个材料翅片(图 2)。在将狭缝圆形原料转变为椭圆形的过程中,这些翅片被拉长。最终产品上的卷入式翅片具有符合标准的深度。

历史发展

使用单个金属坯料生产多个部分的历史可以追溯到 1910 年,当时开发了一种从软金属片材生产线材的方法。这种早期的方法给出了将金属件纵向分成单个部分的一般概念。由于钢的硬度高和轧制温度高等各种问题,这种方法不适用于钢。 1934 年开发了另一种轧制多个两个或多个单元的金属型材的方法,所有这些都是由钢坯同时形成的。在这种方法中,在最终道次中,通过垂直排列的轧辊将型材分成单独的单元剪切并因此切割连接该部分的薄金属腹板。这种方法存在许多问题,包括内外截面之间的拉应力不同、昂贵的切割辊磨损大以及与速度差有关的问题等。1980 年,又提出了另一种方法。这种提议的方法是用于分切钢坯,这些钢坯被轧制以仅生产双股和三股钢条。这种方法已获得专利,但仅限于三股。

多缝轧制工艺

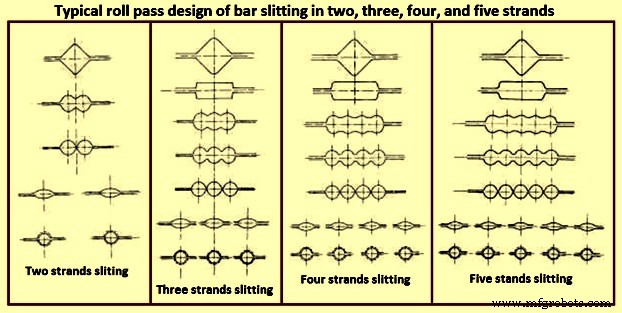

纵切轧制工艺不同于传统的连续轧制,它使用特殊的轧辊道次和导向装置来准备、成型和纵向将传入的钢坯分成两股或多股单独的股,以进一步轧制成最终尺寸。原则上,这个过程是通过以下方式实现的:(i)通过粗轧和中间轧机机架以常规方式减少钢坯,以在成型机架上为第一个特殊成型道次生产可接受的截面,(ii)将此轧件精确引导到成型机架,在此将其缩小和成型以形成通常呈狗骨形状的对称“成型段”,(iii)通过分离架进一步紧密引导和控制狗骨,机车车辆在此减少和成型进入“分切通道”,设计用于轻松分离成两个相等部分的假圆,并且 (v) 分离架输出侧的特殊导向装置确保棒材的干净分切,现在可以输送多股相等部分到各自的终点线。典型的二、三、四、五股棒材分切辊道设计如图3所示。

图 3 典型的两股、三股、四股和五股钢筋纵切辊道设计

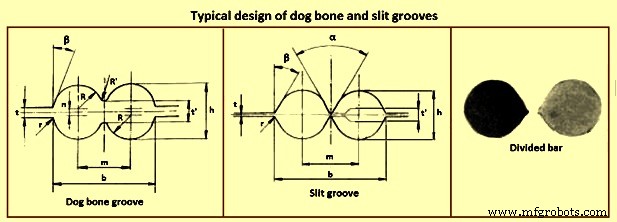

在多缝轧制过程中,辊道设计需要特别注意。轧辊道次设计(图 4 是基于在轧制过程的最后阶段应用特殊成形道次(切入道次或纵切道次)。纵切道次中的轧制具有重要意义。在这些道次中,轧件受到与传统的拉伸或成形道次中发生的变形有很大不同。在多缝轧制道次设计中最重要的问题是称为狗骨道次和狭缝道次的凹槽的形状确定。其余道次,之前和之后纵切,是最常见的标准拉伸道次,通常用于在商业棒材轧机中进行圆轧。第一成型道次(狗骨道次)的构造的特点是高度相当大的对称“刀”。轧制的本质是pass 是将正方形 / 矩形 / 圆形 / 椭圆形精确划分为两个相等的部分。将条精确插入到 pass 中并将其固定在钻机中ht 位置是通过应用适当的机车车辆导向系统来实现的。机车车辆系统很重要,因为无法纠正任何不规则性,例如后续轧制道次中的不对称纵切,这会导致废品。

图4狗骨和狭缝槽的典型设计

狭缝通道是将棒材分成两股的最终通道。在通道的轴上,设置了非常高和窄的刀具,并设置了它们之间的最小距离。离开轧辊的材料由两个几乎完全相等的部分组成,它们通过最大厚度为 1 毫米的窄而薄的腹板相互连接。这些股彼此分开,并进一步卷成成品尺寸。

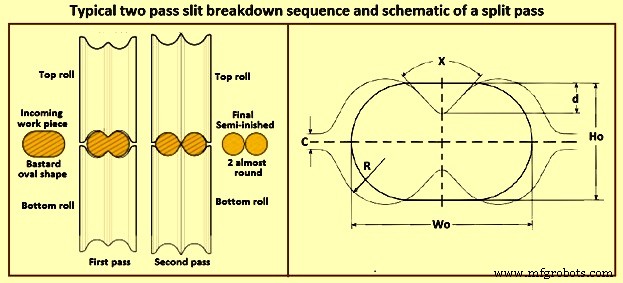

通常,狭缝击穿序列分两次执行(图 5)。在此,执行第一遍以使传入的工件形状(通常是混蛋椭圆形)适应 8 形(狗骨)半成品。图 5 还显示了拆分通道的示意图。第一次和第二次通过的轧辊具有相对相似的凹槽,该凹槽由一个双圆形组成,带有一个中央突起,可以使工件逐渐分离。图 5 中所示的突起“X”在第一次通过的轧辊中的倾斜度通常远高于第二次通过的倾斜度,以增加其刚度。两次通过中涉及的滚动具有不同的目标。在第一次通过时,轧辊突起对工件施加滚动压痕效应,可以假设为深滚压。在第二遍中,突起的侧边(而不是其顶点)用于在圆棒的显影中分离工件。用于设计狭缝道次的关键设计参数如图 5 所示。可以注意到,狭缝道次与用于棒材轧制的普通凹形口径有很大不同。实际上,狭缝辊的特点是凸出(鼻子),导致混合的凹凸结构。

图 5 典型的两道狭缝击穿序列和分割路径示意图

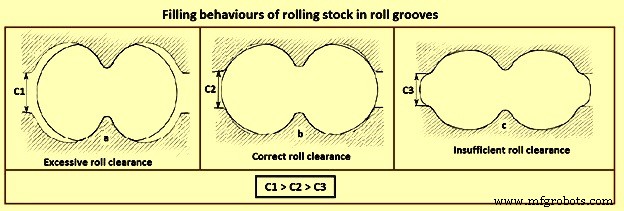

由于狭缝破坏序列的目的是平行分裂,因此,通常轧辊的最大间隙使得凹槽的高度几乎等于来料工件的高度。为了补偿可能的设计误差,只需对轧辊间隙进行轻微调整,如图 6 所示。实际上,狭缝道次设计不正确或轧辊间隙选择不当都会对最终工作产生一些影响片。图 6a 示意性地显示了采用过大的轧辊间隙 C1 值(即,与来料相比,轧辊槽尺寸过大)的情况。在这种情况下,轧制棒材产品可能会受到后续道次过度缺乏圆度的影响。另一方面,如图 6c 所示,轧辊间隙 C3 的值过低(即,相对于来料的轧辊槽尺寸过小)可以确定轧辊槽过大,满足在轧辊上产生横向毛刺。工件和轧辊分离力的突然增加以及其他可能的轧辊损坏。

图 6 轧槽中机车车辆的充填行为

在 MSR 工艺的情况下,狗骨和狭缝通过之前的引导部分(方形、矩形、圆形或椭圆形)必须具有非常紧密的公差。这是通过以下方式实现的:(i) 精确的辊道轮廓,(ii) 精确的辊缝以确保不会溢出,(iii) 上下辊之间精确的通过对准,(iv) 良好的辊颈轴承和正向辊定位以避免轴流,(v) 刚性轧机机架提供刚性压下和轧辊平衡,(vi) 良好的轧辊质量和良好的通过条件,以及 (vii) 轧件温度均匀。

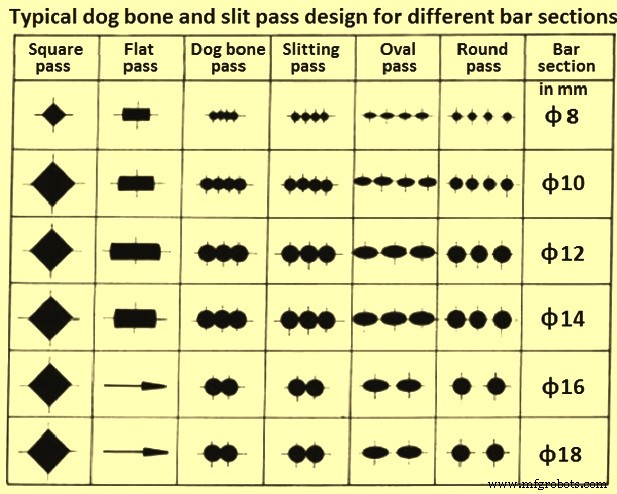

此外,在分离架中引导引导部分到成型通道和到分离通道的引导是关键的,以确保均匀平衡的股线。正确引导引导部分所需的特征包括 (i) 健全和坚固的引导,(ii) 安全和刚性的支撑杆,(iii) 精确的引导设备,(iv) 积极、可调节和安全的对齐,(v ) 靠近支架的杆的引导,以及 (vi) 正确设置和维护引导。图 7 给出了针对不同棒材截面应用狗骨和纵切道次的典型辊道设计。

图 7 不同钢筋截面的典型狗骨和狭缝通道设计

纵切轧制的优点

与普通棒材轧机中的传统轧制相比,纵切轧制的不同优势是(i)轧机机架数量减少,(ii)资本成本降低,(iii)单位功率消耗、单位燃料消耗降低,和比轧辊消耗,(iv) 轧制产量增加,(v) 生产成本降低,(vi) 轧机生产率水平提高。在相同的输出轧制速度下,生产率随着股数的增加而线性增加。

制造工艺