CAS-OB二次炼钢工艺

二次炼钢CAS-OB工艺

CAS-OB工艺是二次冶金中的钢包处理工艺,用于通过化学方法加热钢。缩写 CAS-OB 代表“通过密封氩气鼓泡 - 吹氧调整成分”。该工艺由新日铁公司在 1980 年代开发并获得专利。在 CAS-OB 过程中,最重要的功能是将温度调整到最佳水平和准确添加合金元素。加热的目的是保证钢水送入连铸机时有足够的温度。 CAS-OB工艺属于常压工艺。

CAS-OB 工艺设计用于钢的成分和温度的均匀化和控制。这是一种钢包处理工艺,专为钢水加热和合金化而设计。该工艺广泛用于不需要真空脱气处理的钢种。近年来,由于真空脱气处理的广泛应用,CAS-OB工艺的使用有所减少。

CAS-OB 工艺可实现始终如一的高合金回收率,并利用氧气和铝之间的放热反应对钢进行再加热。凭借良好的化学成分控制、钢的均匀性和再加热能力,CAS-OB 工艺成为炼钢二次冶金的理想缓冲站。 CAS-OB 工艺的目标是均匀化和控制钢的成分和温度。据报道,CAS-OB工艺可以实现更好的调度、更好的温度控制和更高的夹杂物纯度。

CAS-OB 是一种钢包处理工艺,专为钢水加热和合金化而设计。该工艺允许在惰性氩气环境下添加合金。它允许通过顶部喷枪同时添加铝和氧气。由于反应的放热性质,它们反应形成氧化铝并产生大量热量。 CAS-OB工艺,因此导致钢水化学加热。

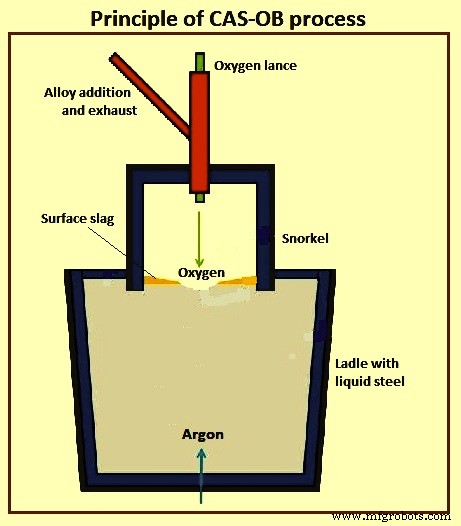

在化学加热过程中,钢是通过吹氧引起的溶解元素的放热反应来加热的。优选使用铝作为化学加热的元素。据报道,钢水中溶解铝浓度为 0.1% 时,通过与氧气反应,能够产生 +34 摄氏度的温升。显然,辐射和通过钢包壁也会造成热量损失。 CAS-OB流程原理如图1所示。

图1 CAS-OB流程原理

工艺设备

钢水加工在钢包中进行,钢包配有滑动浇口和用于吹氩的多孔塞。该过程的设备包括固定在可移动支架上的通气管(也称为钟)。在通气管的顶部,提供了一个端口,用于将铝和铁合金(如果需要)送入通气管,并将气体去除到气体清洁系统中。通气管的设计有降低氧气枪和用于取样、测量温度和测量溶解氧的工艺和仪表枪以及用于注入金属粉末、脱硫化合物和硅化钙 (CaSi ) 电线。

浮潜由两部分组成。上部仅从内部衬里,而底部则内外都衬里。通气管的衬里通常使用用 2% 不锈钢针增强的高铝浇注料来完成。这些浇注料还用于氧气枪和埋入式枪的内衬,用于将氩气吹入钢水,当氩气无法通过底部多孔塞供给钢水时使用。铬镁砖也被用于通气管底部的衬里。有一个特殊形状的水下喷枪,用于额外的氩气搅拌。

排气管顶部衬里的使用寿命通常为 400 到 600 炉,而排气管底部的衬里使用寿命为 50 到 150 炉。氧气枪的内衬寿命一般为100次以上,氩气枪内衬寿命一般为150次以上。

CAS-OB 过程

最初将来自初级炼钢过程(碱性氧气炉或电弧炉)的液态钢倒入钢包中。钢包由钢制外壳组成,内部有耐火砖或浇注料层。耐火层提供绝缘并耐钢浴腐蚀环境,具有约1600摄氏度的高温。在处理过程中,钢成分与添加的氧气反应形成渣相。氧化物形式的添加物也溶解到渣相中。典型的炉渣成分是 FeO、SiO2、MgO、Al2O3 和 CaO。在CAS-OB工艺中,渣相参与反应,保护钢液免受大气影响,起到绝缘层的作用。

CAS-OB 工艺旨在在钢上方形成惰性气氛,以允许在不接触大气氧气或氧化渣的情况下添加合金。这是通过首先通过钢包底部的多孔塞将氩气引入钢中,在钢水表面形成无渣区(称为眼)来实现的。到达钢表面的氩气气泡将钢包顶部的渣层推开,形成无渣区。在钢包顶部产生所需尺寸的孔眼所需的氩气流量随多孔塞的状况、钢包顶部熔渣的深度和熔渣的流动性而变化。一旦眼睛形成,通气管可以降低到无渣区。

该过程的操作是通过使用三个项目来完成的,即 (i) 钢包顶部的耐火通气管,可用于容纳氩气或氧气和铝之间的化学反应的惰性气氛,(ii) 供应氩气,和 (iii) 水冷氧气枪。这些功能性项目是流程的核心。

该工艺的主要特点是耐火通气管,在该通气管下方可将合金添加到镀液中。通气管为添加合金材料提供了一个受保护的环境,其中钢表面是开放的,但仍防止与周围大气接触。这也确保了吸收的氮量可以保持在低水平。氩气鼓泡还为钢的均匀化温度和成分提供了搅拌。

钢包的位置使得通气管位于多孔搅拌塞的正上方。这确保了钢浴的搅拌表面被限制在通气管下方的区域。如有必要,可以通过特殊形状的水下喷枪进行额外的氩气搅拌。钢的再加热是通过注入氧气和添加铝来完成的。

底部鼓泡的氩气在渣层中形成一个“睁眼”。通气管被降低到钢水上,经过渣中这个张开的眼睛。特别是,它允许同时添加铝和通过顶部喷枪吹氧气。产生的氧化铝需要浮出以生产清洁钢。在该无渣区进一步添加铁合金可获得更高的收率。

该工艺的主要阶段是加热、熔渣还原和(可能的)合金化。加热阶段的目的是将钢水的温度提高到连铸前的目标值。在实际加热开始之前,钢液通过底吹氩气进行搅拌,在钢浴表面形成无渣开眼区。因此,耐火通气管部分浸没在钢水中。

在加热阶段,固体铝颗粒被送入通气管内的游离钢表面。通过用超音速喷枪吹氧,铝在通气管下被氧化,放热反应导致钢温度升高。加热过程中形成的氧化铝(氧化铝)进入位于钢表面顶部的渣相,并且一定量的铝溶解到钢中。由于铝和氧反应产生的热量,钢水温度每分钟可升高10摄氏度,而不会过度磨损设备。

由于强烈的喷枪吹扫,除铝外,钢相中的一些其他金属,特别是锰、硅和铁,被氧化成渣。从经济角度来看,这是不可取的,因此通常需要在加热阶段之后进行除渣。

除了增加渣相中的氧化铝含量外,吹氧还导致渣中FeO、SiO2和MnO的含量增加。为了避免金属成分的过度损失,在加热后进行熔渣还原。在还原阶段,通气管结构被提升,钢包底部的多孔塞吹入氩气搅拌钢。剧烈的氩气搅拌使钢包中的钢产生循环运动。

在渣还原阶段,通过从钢包底部吹入一些惰性气体(通常是氩气)来强烈搅拌钢相。气体搅拌迫使钢相进行圆周运动。在钢和渣的界面,流动的钢导致小液滴从顶部渣层脱离。渣滴和钢形成乳状液,其中相间出现大的界面区域。增加的界面面积加速了钢与渣之间的传质,从而为还原反应提供了较好的条件。

由于钢的转向流对顶部熔渣施加的剪切应力,小液滴从熔渣层脱离,导致熔渣和钢之间的界面面积大大增加。这种大的界面面积为高还原率提供了有利条件。

该过程通常分为加热、合金化和熔渣还原。加热阶段的目的是通过化学加热来提高钢浴的温度,化学加热是通过将铝颗粒加入熔体中并通过顶部喷枪同时吹氧来进行的。在实践中,化学加热的速率是有限的,以避免通过传热过程,特别是辐射和对流向壁结构引入过大的热应力。

CAS-OB 处理程序从定义钢浴液位开始,以便将通气管浸入足够的深度。在降低通气管之前,增加氩气流量,以形成无渣区域,即开口,通气管浸入其中。降低通气管后,减少底吹,通过添加铝或铝硅对钢进行脱氧。根据温度测量,脱氧过程之后是钢的加热。在加热阶段,固体铝颗粒被送入钢表面,同时氧气通过顶部喷枪吹入。在加热阶段完成后,可能会出现合金化阶段。钢样是在加热前和合金化后就在吊管抬起前采集的。

在将钢包运送到钢水处理位置的位置后,开始通过钢包底部的多孔塞吹氩,并目视监测是否存在吹扫。同时测量自由板的高度并计算钟的运动值。应确保钟罩下端浸入钢水至少 200 mm。还测量了钢水的温度和溶解氧的活度。

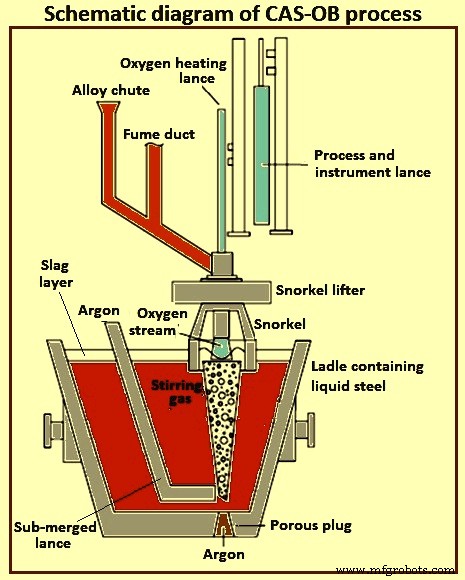

在降低通气管之前,增加氩气流量,使吹扫中的钢水表面具有“睁眼”。在“睁眼”区域,通气管降低。在将钢水中的通气管降低到所需深度后,减少氩气的流量。来自通气管内的炉渣的钢水的自由表面用于添加粒状铝和其他脱氧添加剂。此后,将钢水均质化4分钟至5分钟。然后进一步减少氩气流量以取样并测量钢水的温度。温度测量的结果是针对化学加热、铝金属和氧气的所需量计算的。图2为CAS-OB流程示意图。

图2 CAS-OB安装示意图

CAS-OB工艺的特点

CAS-OB 流程有几个特殊功能。在这个过程中,通气管下沉到钢中,在“渣眼”(由于冒泡的羽流将其推到一边而没有渣的区域)上方产生一个惰性区域。通过氧气和铝喷射的合金添加和化学再加热在通气管下方产生。它比钢包冶金炉产生更多的氧化铝,而这种氧化铝需要浮出才能得到干净的钢。

通气管的直径对于确保渣层中的无渣区域至关重要。它是通过知道底部冒泡期间张开的眼睛的直径来确定的。可以借助取决于气体流速的起泡羽流(羽流锥)的几何形状来估计睁眼的直径。

在 CAS-OB 过程中,底部起泡塞的打开对于确保睁眼很重要。为避免冒泡塞开启失败的风险,采用了通气管位置变换系统。通过这种布置,可以将通气管的位置切换到良好的起泡区。

CAS-OB工艺的总氧含量通常与氩气鼓泡工艺和钢包炉相似,但略低于Ruhrstahl-Heraeus(RH)真空脱气工艺。

在此过程中,头骨附着在通气管的上部,而一些氧化物材料则附着在通气管的下部。通气管下部的氧化物生长导致与盛出的钢包边缘发生碰撞并损坏钟形。

优点和缺点

CAS-OB 工艺具有许多优点,包括 (i) 出钢温度降低约 15 摄氏度,(ii) 碱性氧气炉中的炉次再吹较少,(iii) 合金的快速和可靠的均质化,( iv) 合金材料的高产量和可预测的产量,(v) 铝的消耗量低,(vi) 更一致地达到连续铸造的目标温度,(vii) 处理后的总氧含量低,(viii) 能够以窄公差进行合金化, (ix) 降低合金消耗和成本,(x) 更少的中止热量,以及 (xi) 碱性氧气炉和连铸机之间的缓冲,从而改善了浇注条件。

CAS-OB工艺的缺点包括(i)需要在钢包运输到站之前添加造渣剂,以及(ii)该工艺不能进行硫去除。与其他一些加热工艺如 IR-UT(注射精炼温度)工艺相比,建立 CAS-OB 站的投资成本更高,尽管 CAS-OB 工艺的加热速率更高。此外,炉渣经常粘附在钟形结构上,导致钟形重量和体积增加。这会对 CAS-OB 操作产生不良影响。

制造工艺