SKD11钢的性能及热处理工艺

SKD11模具钢是日本工具钢。材料热处理硬度:hrc58-60 SKD11是一种高碳高铬合金工具钢。热处理后硬度高、可磨削性强、淬透性强、尺寸稳定性好。切削加工性好,碳化物颗粒细而均匀,由于特殊添加了化学元素钼和钒,无需担心淬火开裂。

SKD11 特定性能

A) 高温强韧性、耐磨性好、易切削;

B) 具有良好强度、韧性和耐热性平衡的冷作模具钢,

C) 真空脱气精炼,内部质量极其洁净。

D) 良好的机械加工性。

E) 淬透性好,空冷即可硬化,无需担心淬裂。

f)热处理变形很小,淬火偏差很小。最适合有精度要求的模具。

G) 优良的耐磨性,最适合用作生锈钢或高硬度材料的落料模。

H) 韧性好。

I) 模具寿命更长,性能更稳定。

J) 易于加工,热处理变形小。

应用介绍

厚度不超过6mm的板材,高效落料模。冲孔模和冲压模各种剪刀、镶嵌刀片、木工刀片滚丝模、耐磨滑块冷镦模、热固性树脂成型模、高级量规等深冲冷挤压模具。

SKD11使用方法(仅供参考)

- 在“淬火+回火”状态下使用

- “淬火+冷处理+回火”(适合高精度和尺寸稳定性要求)

- 在“淬火+回火+氮化处理”下使用(适合高表面硬度要求)

- 深冷处理为了获得最高的硬度和尺寸稳定性,模具在淬火后立即进行-70至-80℃的深冷,保持3-4小时,然后回火。深冷处理后的工具或模具的硬度比常规热处理高1-3hrc。对于形状复杂、尺寸变化较大的零件,深冷处理可能会导致开裂。

- 氮化处理 模具或工件氮化处理后,表面形成一层硬度高、具有一定耐腐蚀性的硬化组织。

- 经525℃氮化处理后,工件表面硬度约为1250hv。氮化时间对渗层的影响如下表所示。氮化时间(H) 203060 氮化层深度 mm 0.25 0.30 0.35

- 经570℃软氮化后,工件表面硬度约为950hv。一般软氮化处理2小时后,硬化层深度可达10-20um。在磨削模具毛坯或在低温回火状态下工作时,容易产生磨削裂纹。为防止出现裂纹,多次研磨应采用小进给量,同时应增加良好的水冷条件。

线切割用于加工形状复杂或尺寸较大的模具时,线切割的最终线通常会出现裂纹。

为防止开裂,建议采用气淬和高温回火降低热处理应力,或对模具毛坯进行型腔预处理。

热处理

淬火:先预热700~750℃,再加热至1000~1050℃,在静止空气中冷却。如果钢制工具的厚度超过6英寸,最好将其加热到980~1030℃并在油中硬化。回火:加热到150~200℃,保持在这个温度,然后在静止空气中冷却。硬度:HRC 61以上。退火:加热至800~850℃,在此温度下保持1~3小时,在炉内逐渐冷却。锻造:900~1050℃。

化学成分

C 1.40-1.60

Si 0.40

锰 0.50

铬 11.00-13.00

钼 0.80-1.20

V 0.3

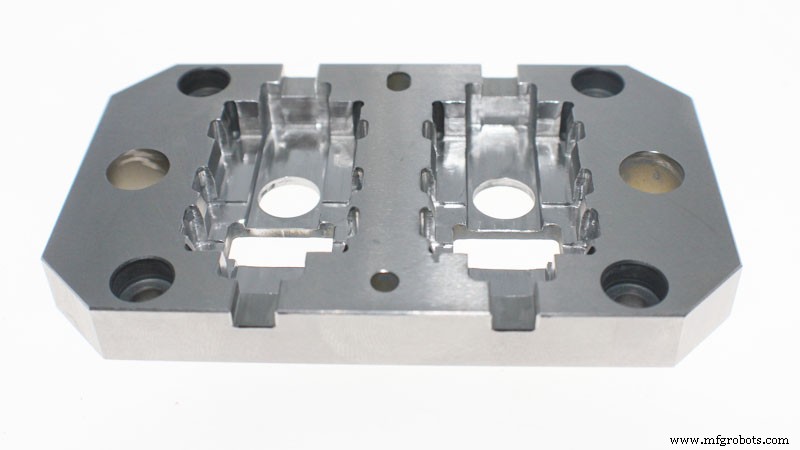

制造工艺