高炉渣干法造粒回收能量

高炉渣干法造粒用于能量回收

在高炉 (BF) 中生产 1 吨铁水时,会产生大约 300 公斤液态炉渣作为副产品。这种炉渣的温度约为 1500 摄氏度,每吨的显热约为 400 M 卡。高炉渣中富含CaO、SiO2、Al2O3和MgO,与硅酸盐水泥的成分相似。

当高温液态高炉渣冷却得足够快时,渣中含有大量具有高胶结活性的玻璃相,因此它可以用作更高价值的产品,特别是用于替代波特兰水泥。这也是减少二氧化碳排放的好方法,因为水泥制造也会产生大量的二氧化碳。

为了在高炉渣中获得玻璃相,对液态高炉渣进行水粒化处理。今天,在封闭的水渣造粒厂中快速冷却液态渣是最先进的工艺。液态高炉渣在水中的快速冷却阻止了渣的结晶,并通过热应力将渣破碎成小颗粒。液态高炉渣冻结成无定形颗粒,称为粒状高炉渣。水粒化高炉渣的非结晶率可达95%。相比之下,液态高炉渣在空气中缓慢冷却结晶过程中获得的玻璃相相当有限。

然而,液态高炉渣的水造粒消耗大量的水(每处理一吨液态高炉渣,蒸发损失为 1,000 至 1,500 升),并且会产生酸雾,造成空气污染。一方面需要适当的水管理,另一方面需要干燥粒状高炉渣。因此,不仅液态高炉渣的显热损失了,而且在水泥工业中使用粒状高炉渣还需要上游的渣干燥装置。干燥过程通常消耗高达 72 M Cal/ton 炉渣的热能。

在液体高炉干法造粒和热回收领域,许多国家正在开发工艺。工艺开发正在进行的工作如下所述。

欧洲的工作进展

在瑞典国营钢铁公司的子公司 Merox Ltd 正在开发的工艺中,通过与先前凝固的炉渣颗粒撞击炉渣的降膜来使炉渣粒化。这将薄膜分解成颗粒,然后落入多级流化床,从中回收热量。据称,该方法可将炉渣中60%以上的显热以蒸汽的形式回收,并且炉渣产品的玻璃含量高,适合水泥生产。

在 1990 年代,在 Redcar(英国)的 British Steel(现为 Tata Steel)进行了第一次干渣造粒试验。雾化杯到室壁的距离约为10 m,以防止熔渣粘附。可以发现与湿法制粒渣具有相同质量和无定形结构的渣颗粒,因此干法似乎更适合未来。但放大并没有完成。

在 2002 年至 2004 年期间,捷克共和国的 Vitkovice 使用了设计更小的造粒机。这些测试也很成功。该造粒机设计用于质量流量为 20 公斤/分钟的液态渣,也没有热回收。

西门子奥钢联与 Montanuniversität Leoben 合作在热处理技术主席大厅安装了一个新的干渣实验室设备(简称 DSG),用于研发。在这个项目中,合作伙伴有奥钢联钢铁有限公司、蒂森克虏伯欧洲钢铁公司和 FEhS-Institut für Baustoff-Forschung e.V.该项目由德国联邦经济和技术部 (BMWi) 资助。 DSG 钻机的开发旨在避免湿法制粒工艺的负面影响。

DSG 的主要目标是一方面为水泥行业生产具有与湿法几乎相同的特性(> 95 % 玻璃态)的粒状矿渣,另一方面从矿渣冷却中获得热空气用于热回收。 DSG 基于“旋转杯”或也称为戴维原理,其中熔渣由一个可以变速旋转的杯子雾化。熔融颗粒在飞向造粒机壁的过程中被冻结,然后落入由固化颗粒形成的发达流化床中。

Leoben 大学的实验室设备是根据 FEhS-Institut 的实验室测试结果和西门子奥钢联的模型设计的,旨在找到生产高质量粒状高炉渣的最佳操作参数和尽可能高的空气出口温度。因此,在大学车间的每次试验中,大约 300 公斤的炉渣在“闪蒸反应器”中熔化。液态炉渣被装入特殊的炉渣罐中,炉渣罐内衬有耐火材料,以防止热量损失。之后,渣罐被操纵成一个倾斜装置,安装在造粒机附近。可以通过称重传感器测量和控制进入造粒机的液态炉渣。然后将液态炉渣通过渣流道和垂直耐火管道输送到造粒机的中心。雾化后,渣滴在飞向造粒机壁的过程中迅速冷却,一旦被快速旋转杯散开。在这短暂的飞行时间内,颗粒表面必须凝固,然后才能落入由粒状颗粒制成的发达流化床中。

在澳大利亚工作

澳大利亚 CSIRO(联邦科学与工业研究组织)的研究已在实验室和中试规模上证明,干法造粒产生的矿渣适合用作水泥替代品;并且炉渣释放的热量可以被少量空气捕获 - 使该工艺适用于高品位热回收。计划了一个项目,旨在进一步开发干法制粒技术,特别强调将其用作捕获炉渣冷却释放的废热并开发从中试规模扩大到工业规模的专有技术。这项工作是澳大利亚钢铁行业对世界钢铁协会二氧化碳突破计划的贡献的一部分。该项目的总体目标是开发一种干法制粒工艺,该工艺可产生高价值的炉渣,并能够捕获/回收炉渣冷却释放的废热,同时在中试规模上展示其技术经济、能源和可持续性优势。该项目还旨在扩大技术规模并通过工厂试验进行演示。

集成干法制粒和热回收的概念已通过 CSIRO 的原型试验设施成功展示。所设计的工艺表现良好,在可变条件和高出渣率下提供平稳运行。已经使用工业高炉渣进行了许多测试,并收集了颗粒状产品。对产品的水泥特性进行了表征和评估。经第三方实验室进一步评估发现,干粒渣具有良好的胶凝性能,适合水泥生产。

一项技术经济评价表明,干法矿渣造粒在资金和运营成本方面均优于湿法造粒工艺。对工厂进行了访问,以收集铸造速率数据,并测量 One Steel 的Whyalla 钢厂和 BlueScope Steel 的 Port Kembla 钢厂的高炉炉渣和铁水的温度。对这些数据与干法制粒的实施进行了进一步评估,并将结果记录在报告中。

成功进行了干法制粒过程的高级计算流体动力学 (CFD) 建模。组装了旋转圆盘雾化过程中传热和流体力学的 CFD 模型,并使用 CSIRO 中试工厂的实验数据验证了该模型。已经制定了项目后续阶段的商业计划草案。

在日本工作

在日本,三个单独的计划正在调查中。住友金属工业正在开发一种用于高炉渣的干法造粒工艺,在该工艺中,一股渣流在撞击到旋转滚筒上时会破裂。然后炉渣颗粒落入流化床,在那里回收热量。该工艺旨在生产一种颗粒炉渣来替代河沙,并在热空气流中回收熔融炉渣中约 55% 的热量。 Mitsubishi Heavy Industries 和 Nippon Kokan KK 正在开发一种利用强大的空气鼓风分解炉渣流来造粒碱性氧气炉渣的工艺。炉渣颗粒在穿过空气时会固化,热量通过颗粒喷射的辐射以及颗粒落入的流化床中的辐射来回收。川崎钢铁公司也在开发一种从高炉渣中回收热量的工艺。这包括通过机械搅拌使矿渣粒化,并通过辐射从粒化过程中回收热量,然后从流化床中的粒化矿渣颗粒中回收热量。矿渣产品用作建筑行业的骨料。

使用旋转杯鼓风雾化器进行干渣造粒

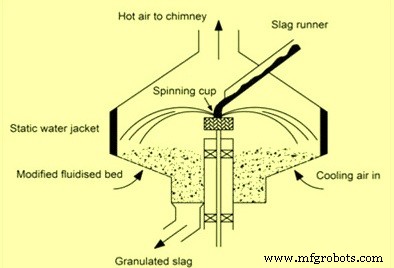

干渣造粒工艺本质上是将液态渣雾化,然后将颗粒快速冷却,从而产生玻璃渣。雾化是使用旋转杯空气喷射雾化器完成的。颗粒在穿过空气时冷却,然后在流化床中进一步冷却。这两种方法都提供了形成玻璃渣产品所需的快速冷却。流化床是一种控制渣粒的简便方法,因为它除了提供快速冷却外,还可以防止热颗粒的团聚。

雾化器可产生平均直径约2mm的渣粒,渣产品易于处理。测试表明,炉渣颗粒冷却得足够快,使产品的玻璃含量超过 95%。在此过程中也产生很少的矿渣棉。转杯雾化器原理如图1所示。

图1转杯雾化器原理

转杯式鼓风雾化器具有以下优点。

- 它非常容易提供精细控制。颗粒大小可以通过改变转杯速度或鼓风流量来控制。这种雾化器还产生相对较窄的粒径范围。旋转杯与熔渣接触的问题不必受到限制,可以通过精心设计和正确选择材料来解决。

- 驱动此雾化器所需的功率远低于双流体雾化器所需的功率。双流体雾化器需要 20 多倍的功率才能将炉渣雾化成与旋转雾化器所需大小相似的颗粒。这可能会影响热回收过程的总体成本节省高达 5%。

- 渣粒的轨迹是向外向上的。向上运动意味着雾化器可用于在炉渣输送点与地面之间的高度有限的位置,例如在高炉的情况下,从通常高于炉膛 7 m 的铸造车间地面供应炉渣。地面。

旋转杯空气喷射雾化器通过旋转出从杯唇径向延伸的熔渣薄膜来工作。当熔渣膜从杯口延伸出来时,它会自行破裂。然而,围绕杯的环形空气射流的存在通过在薄膜中引起不稳定的波来帮助熔渣破碎。鼓风的作用是产生尺寸更均匀的小颗粒,并将颗粒向上偏转以产生从雾化器中喷出的锥形喷雾。

通过以下方式从炉渣中回收热量。

- 当熔渣颗粒从雾化器向外移动时,热量会通过辐射散失到容器中,并通过对流散失到流经容器的空气中。然而,由于飞行时间很短(大约 0.1 秒),温度仅下降了大约 100-200 摄氏度。

- 在与容器壁碰撞时,一些热量从炉渣转移到壁上。从测试中发现,如果墙壁保持相对凉爽,炉渣颗粒不会粘在墙壁上,而是立即弹开或在很短的时间后脱落。在任何一种情况下,炉渣颗粒与容器壁之间的接触时间都大大小于 0.1 秒,而且炉渣的温度降低约为 150 摄氏度。

- 随着颗粒从壁落入初级流化床,辐射和对流会损失更多热量。

- 热回收的其余部分在流化床中,通过仅传热到流化空气或另外通过浸没式锅炉管或其他传热表面进行。在流化床中,流化空气和固体以与床中固体相同的温度离开床。必须仔细选择辅助床的温度。如果大块炉渣颗粒温度太高,炉渣中的可回收热量将被浪费,如果太冷,则从工艺排出的热流化空气的有用性会降低。

进行了实验工作,最初的目的是研究雾化过程是否会产生小的熔渣颗粒以及这些颗粒是否具有玻璃状结构。建立了一个旋转杯,鼓风雾化器,一个直径为 100 毫米的杯子,速度范围为 500 -1500 转/分钟。测试中使用的炉渣流速从 0.2 千克/秒到 0.5 千克/秒不等。由于实验室熔渣炉的容量有限(约30公斤),测试时间限制在2.5分钟左右。

最初的测试证明该过程确实有效。产生了玻璃含量为 95% 的小颗粒。进一步测试了雾化器产生的颗粒大小和喷雾轨迹。

当熔渣在 1500 摄氏度离开高炉时,相对于 30 摄氏度的显热约为 400 M Cal/kg。如上所述,在总渣流中,约 14% 会溢出渣收集器而成为废物。剩下的86%中,有32%的热量无法回收,原因如下。

- 形成玻璃渣时不会释放结晶潜热

- 固体渣产品在 250 摄氏度的温度下从热回收过程中排出

- 储渣器发生热损失

因此,高炉出渣的显热只能回收58.5%。

干法造粒工艺的主要挑战是确保快速熔渣冻结以非常快地达到熔渣的转变点。否则,凝固的炉渣不是完全玻璃状的而是部分结晶的,不适合在水泥工业中进一步使用。与传统矿渣造粒厂中使用的水相比,空气冷却要困难得多,因为它的热容量要低得多。此外,空气在流经搅拌床时升温。所以另外温差会使设置过程恶化。

最初的活动在玻璃含量、粒度分布和颗粒形状方面显示出可喜的结果。还可以测量到显着的废气温度升高。利用获得的数据,可以进行工艺优化,并在未来实现进一步研究的放大。在综合钢铁厂使用干渣粒化将获得高炉渣的显热。回收的能量可用于生产蒸汽或电力或用于其他有用的预热过程。可以计算从每分钟一吨的炉渣进料中回收 20 兆瓦热能或大约 6 兆瓦发电的能量潜力。无需为高炉矿渣能量提供上游干燥系统,因此可以节省二氧化碳。综上所述,高炉渣干法造粒可实现环保且可持续的后续处理,是现代高炉热回收潜力之一。

制造工艺