用于不锈钢生产的 CLU 工艺

不锈钢生产的CLU工艺

不锈钢生产工艺具有除碳、脱氧、脱硫等基本特点。在生产过程中,这些操作通常与一些与固体材料的合金化以及氮(N2)控制相结合。这些要求在用于不锈钢生产的各种工艺中以不同的方式得到满足。

CLU 工艺类似于制造不锈钢的 AOD(氩氧脱碳)工艺。 CLU 是指用于不锈钢生产的 Creusot-Loire Uddeholm 工艺。它还使用来自电弧炉 (EAF) 或任何其他类似初级炼钢炉的液态钢。 CLU 工艺发展的主要动力是使用过热蒸汽作为稀释气体而不是 AOD 工艺中使用的氩气 (Ar) 的想法。自 1970 年代初在瑞典 Uddeholms Degerfors 钢厂开发这项技术以来,过热蒸汽一直被用作不锈钢生产中的工艺气体。在法国,Creusot-Loire 集团内部也发生了类似的发展。开发的工艺被命名为Creusot Loire Uddeholm (CLU)工艺。

CLU 工艺中最初使用的转炉是底吹转炉,因此将其与侧吹 AOD 转炉区分开来。但是,目前使用侧吹转换器的 CLU 工艺也可用。

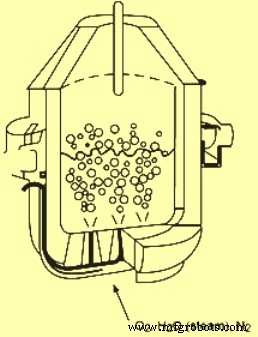

第一个使用 CLU 工艺的商业工厂由 Uddeholm 于 1973 年建造。 1973 年至 2003 年间,Uddeholms Degerfors 钢铁厂在 80 吨转炉中生产不锈钢,其中过热蒸汽、Ar、N2、氧气 (O2) 和压缩空气用作工艺气体。 Degerfors 钢厂的转炉在 2003 年退役之前,作为不锈钢生产的 CLU 工艺运行了 30 年。CLU 底吹转炉的横截面如图 1 所示。

图 1 CLU 转换器的横截面

多年来,该技术有适度的扩展。总共有七家工厂在工业上使用过热蒸汽作为工艺气体。该工艺还被南非的萨曼科铁金属公司用于生产中碳 (C) 铬铁 (Fe-Cr)。南非米德尔堡的 Acerinox Columbus Stainless 选择了这种工艺,因为他们有两个没有。 110 吨转炉为其不锈钢厂。 1995 年至 2002 年间,哥伦布不锈钢公司在精炼过程中在转炉中使用过热蒸汽。然而在 2002 年,由于市场提供了足够的氩气来满足当地需求,同时一些原有的锅炉设备已经磨损,因此决定取消蒸汽吹送能力。转炉中的过热蒸汽吹炼实践于 2008 年重新引入,哥伦布不锈钢公司可以同时使用蒸汽操作两个转炉。根据哥伦布不锈钢公司管理层的说法,在他们的转炉中重新安装蒸汽吹扫能力的主要动机是降低 Ar 峰值并降低整体 Ar 消耗量,以更好地匹配当地市场的 Ar 供应。

CLU 过程

与 AOD 工艺一样,CLU 工艺也使用稀释技术。该工艺基于脱碳应在降低的一氧化碳 (CO) 分压下进行的原理,因为钢浴中的碳铬平衡在很大程度上取决于过程中产生的气泡中 CO 的分压。脱碳。两种不同温度和压力下的碳铬平衡如图2所示。

图 2 碳 - 铬在两种不同温度和压力下的平衡

图 2 碳 - 铬在两种不同温度和压力下的平衡

惰性气体的使用降低了浴中 CO 的分压,从而使较高的铬 (Cr) 含量与较低的 C 含量保持平衡。开发 CLU 技术的最初动机是希望通过使用更便宜的惰性气体进行吹扫来降低 CO 的分压,并减少对大量 Ar 的需求,Ar 价格昂贵且可用性也很少。

脱碳期包括注入氧气-蒸汽混合物。转炉中蒸汽使用的基本背景在于蒸汽的减少,由下式表示。

H2O (g) + 241.9 kJ/mol =H2 (g) + 0.5 O2 (g)

蒸汽在钢中解离,氢气 (H2) 与 AOD 工艺中的 Ar 一样充当冲洗气体,O2 充当精炼介质。蒸汽的解离过程是吸热的,并从钢浴中吸收热量。这有助于控制钢浴的温度。

在他们的过程中,Creusot-Loire 还研究了使用带有燃料保护的风口的可能性,这将允许吹纯 O2 并采用现代技术来精炼碳钢。因此,可以从非常高的初始 C 和硅 (Si) 含量高速精炼。

使用 1 kg 过热蒸汽可替代 1.25 N Cum 的 Ar(或 N2)、0.625 N Cum O2 的工艺气体和 10 kg 的冷却能力废料。在所应用的策略意味着转炉运行接近其最大容量的情况下,过热蒸汽主要用于替代战术冷却剂。在没有合适的冷却剂或无法进行后勤处理的情况下,也可以使用过热蒸汽进行冷却。

蒸汽中的氢气 (H2) 以与 N2 类似的方式溶解在钢中。然而,与 N2 不同的是,它的去除速度非常快,低于不锈钢的关键水平。即使 H2 对许多类型的钢来说可能是一个问题,但对于不锈钢来说却不是问题,而且对于标准 304 级不锈钢,在转炉出钢时,H2 水平为 5 至 6 ppm(百万分之几)是正常的,与 CLU 或 AOD 处理无关。普通不锈钢的铸造精度可达10 ppm以上。

优势和其他工艺特征

与 AOD 工艺中的操作温度相比,CLU 工艺的主要优点是转炉中的操作温度较低(低 50 摄氏度至 100 摄氏度)。该过程可能带来的额外铬 (Cr) 损失可以通过使用额外添加的硅铁 (Fe-Si) 来减少炉渣来抵消。该工艺的其他主要优点如下。

- 通过改变 O2 和蒸汽之间的关系来控制脱碳过程中的温度(不使用冷却剂)的可能性。

- 稀释气体成本低。这对不锈钢的生产成本有显着影响。

- 该工艺使用具有高 Si 和 C 含量的低价铬铁 (Fe-Cr)。

- 较低的运行温度和转炉底部吹炼的事实可延长炉衬寿命并降低耐火材料成本

脱硫条件与AOD工艺大致相同。从脱硫的角度来看,高硅含量在电弧炉操作中是一个优势。然而,钢液中较高的Si含量必须通过添加石灰来补偿,以将渣碱度保持在最佳状态。

为了消除精炼结束时溶解在钢中的H2,每吨钢注入约1.5 Cum的Ar。

当脱碳继续低于 0.18 % C 时,Cr 氧化比 AOD 工艺更高。虽然工艺中对 Si 的要求有所增加,但由于高价 Ar 消耗量较低,因此节省了成本。此外,如果控制不当,在整个过程中使用蒸汽也可能导致精炼钢中的 H2 含量不理想。因此,在使用不同量的蒸汽、Ar、N2的过程中,需要发展合适的做法,并在过程中加入控制机制。

典型参数

CLU工艺304和409不锈钢的典型参数和条件见表1。

| 表1 304级和409级的典型参数和条件 | |||

| 参数 | 单位 | 304 级 | 409 级 |

| 瞄准碳 | % | 0.03 | 0.01 |

| 瞄准氮气 | ppm | 350 | 100 |

| 融于碳 | % | 1.65 | 0.96 |

| 硅熔体 | % | 0.2 | 0.13 |

| 氧气 | N 立方米/吨 | 27.7 | 22.4 |

| 氮气 | N 立方米/吨 | 13.5 | 1.7 |

| 蒸汽 | N 立方米/吨 | 10.4 | 6 |

| 氢 | ppm | 5.9 | 3.8 |

| 氩 | N 立方米/吨 | 7 | 17.1 |

| 硅(还原) | 公斤/吨 | 15.5 | 15.9 |

制造工艺