关闭高炉的方法

关闭高炉的方法

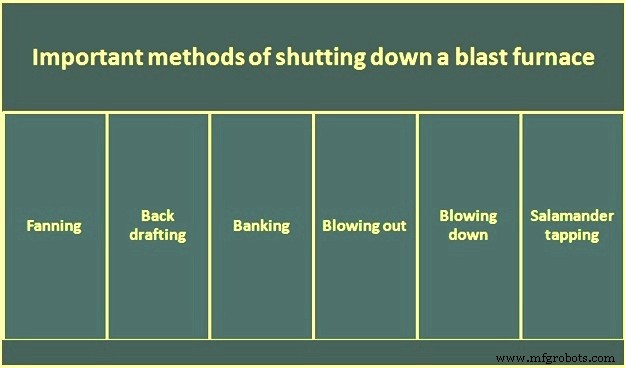

高炉在吹入并开始生产铁水后,会运行很多年,然后才能放下进行换衬。高炉的这种连续运行称为运动寿命。在现代高炉中,预计使用寿命为 15 年至 20 年。当一个熔炉到达它的活动结束时,它通常被吹灭/吹倒。在吹入到吹出/吹下之间,由于各种原因,高炉可能不得不短时间关闭。下面描述了高炉的各种类型的停机。 (图一)

图1关闭高炉的重要方法

扇动

很多时候,在高炉运行时,可能会出现一段时间内不需要高炉的全部生产能力的情况。这可能是由于下游或上游设施中可能出现的一些问题。发生这种情况时,可以通过关闭高炉或通过减少热风量来减少高炉的运行来解决问题。通常会降低热风速率,直到风口处的热风压力非常低。但是,必须在热风系统中保持正压,以确保高炉煤气不会从高炉返回鼓风机系统的危险。将热风量减少到正常值的20%至25%以下的技术称为扇形。

Fanning 具有保持高炉煤气系统加压和提供少量高炉煤气作为燃料的优点,并且能够在相对较短的时间内恢复接近全负荷运行。此技术仅用于紧急情况或短期。长时间使用,例如每 24 小时使用 8 小时,或在周末使用,通常会导致炉膛堆积并经常促进墙壁结痂。

回起草

在高炉的使用年限中,有时会为了执行各种维修功能,如更换风口、风口冷却器或维修周边设备等,使高炉短时间停炉。在这种情况下,高炉是回风。在该操作中,一旦停止热风,就使导流管处于负压状态。这通常是通过打开烟囱阀和热风阀到已经准备好的炉子来完成的,炉子加热到一定温度,然后关闭燃气阀。当高炉煤气被抽回热风炉时,空气通过窥视镜和炉头燃烧器进入,操作人员确保煤气在炉内燃烧。运行过程中,高炉顶部的放气口也打开,将部分高炉煤气从顶部抽出。

在一些高炉中,安装了一个特殊的回风烟囱,这样就不需要通过高炉炉子将高炉煤气抽回。该烟囱连接到导流管或热风总管。在某些地方,它由位于总管水平的水冷闸阀关闭,而在其他一些地方,它由未冷却的烟囱顶部的盖阀关闭。打开阀门,高炉煤气可以毫无困难地排入大气中燃烧。

银行业务

在目前的高炉运行中,很少进行高炉的倾斜。然而,除非停电时间很短,否则停电被认为是高炉关闭的标准技术。如今,高炉通常会被吹倒,这意味着它们在炉料水平达到风口之前一直运行而不加料。因故障、计划维修或市场条件表明需要暂停生产而延长关闭或中断高炉操作的计划可能会影响高炉的管理。

调整了高炉中的存储过程,因为存储过程对于短时间停电很有用。之所以使用银行这个词,是因为它与银行火灾的操作相似。起源于古代已失传,但一般是用灰烬或新鲜燃料覆盖火场,以限制空气,降低燃烧速度,从而保存燃料以备将来使用。

当某些不可预见的事件需要关闭高炉时,银行业务也被用作紧急措施。在高炉倾斜的情况下,取出鼓风,放下吹管,并用粘土堵住风口开口以防止空气通过。因此,炉膛的热量得以保存,高炉可以以最小的努力恢复运行。如果停机时间超过四五天,恢复操作可能会遇到一些困难,尽管有一些例子表明,即使经过 7 天的银行,也没有遇到任何问题。

通常,高炉的堆放作业是按计划进行的。准备工作取决于预期的银行时间长度。如果炉子仅存放几天,则可以在没有助熔剂的情况下装入额外的一两块焦炭,并在焦炭下降到炉腹区时取出炉子。如果要存放稍长一点的时间,矿石和石灰石的装料量应在焦炭坯料后减少 5% 至 10%,可能需要 10 至 15 次装料,然后才能恢复正常装料重量。这种技术仍然使用很短的中断。

在不确定的时间内关闭的银行负担与打击负担非常相似。在开始堆料之前,从装料中除去各种含铁材料,并大大减少石灰石的装料量。额外的可乐也是在银行负担之前收取的。目的是开发一种热的硅质炉渣,这种炉渣具有清除炉壁上积聚的石灰的趋势,并防止在吹入过程中产生过高的石灰渣。高石灰渣具有较高的熔点,容易导致一些操作在吹入期的早期出现问题。通常在最初的预热期间,炉腹的温度非常高,这会导致二氧化硅还原为硅的过程增加,从而导致炉渣中含有更高比例的石灰。出于这个原因,在高炉堆放时努力使热的硅质炉渣在恢复运行时出现类似的情况。

在最初的准备装料之后,装入重焦坯料,随后的装料类似于典型的吹入炉料。装料一直持续到焦炭坯到达熔炉的上部炉膛区域。此时,进行高炉的最终铸造。努力将炉缸排空,直到观察到出钢口干吹,以确保未来启动时炉缸清洁,并尽可能消除在吹炉早期熔化冷渣的需要。在最后一次铸造之前,高炉除尘器被清空。积聚的灰尘在一段时间内不加扰动有凝结成岩石状的趋势,重新开始运行后可能会出现难题。

大约在铸造结束时,在高炉离开之前,可能会在高炉中倾倒一层厚厚的矿石,覆盖上炉料表面,从而降低高炉的自然牵伸倾向。

在铸造结束时,堵住出铁口,从高炉中取出热风,打开放气管,将蒸汽转入除尘器,将高炉与普通燃气系统隔离,并控制炉阀以使将气体通过热风管、热风总管抽回,然后通过炉烟囱排出。高炉操作员迅速放下吹管并用粘土堵住风口。在许多地方,最好拆除风口以避免任何可能导致水在高炉中积聚的杂散水泄漏,并提供观察冷却器是否可能泄漏的机会。粘土被牢固地填入风口开口并用沙子支撑以消除空气过滤的任何机会。有时随后将开口用砖砌成进一步防止空气渗透。

最终铸造后,一旦吹管关闭,鼓风机就会停止,炉子燃烧器阀门、烟囱和热风阀门也会关闭,以尽可能长时间地保温。作为预防措施,将放气阀稍微打开,以防止由于未检测到的漏水或某些意外来源导致热风炉内产生压力。

在一两天内,高炉顶部的人孔打开,除尘器中的蒸汽关闭。每天检查库存线很重要。缓慢的库存移动表明空气正在渗透并且焦炭正在被消耗。可以预期会有小的移动,但不希望出现持续的下降,并且可能会迫使操作员用密封材料喷洒阀盖。有时会使用水、粘土和水玻璃的稀薄混合物,因为这种材料价格便宜且效果很好。

如果炉子长时间搁置,在一个月到六周后,冷却部件上的水流将减少,最后在两到三个月后,除炉膛壁外完全关闭。

很多时候,经过六周或更长时间,当风口打开时,风口区域的所有火灾迹象都消失了。在这种情况下,高炉的操作人员很高兴,因为焦炭坯的全部优势可以在操作开始时提供热量。

吹出

吹出有时也称为耙出。当不再需要从高炉生产时,高炉通常会被吹出。由于条件接近启动新熔炉的条件,因此与从倾斜熔炉启动相比,可以更快、更省力地重启熔炉。然而,与开工前的吹扫、耙扫和清洁相关的成本可能会超过高炉的堆放成本。

当一个熔炉到达它的运动结束时(即内衬已经磨损),它通常会被吹灭。不过现在的做法是把高炉炸掉。

对于爆破,在完成高炉最后一次浇注之前大约 12 小时到 16 小时的短时间内停止操作,以便在高炉顶部安装喷水器,并在上风口安装热电偶。然后通常改变炉料成分以产生非常硅质的炉渣。这有助于从炉膛和炉膛壁上去除尽可能多的石灰。这样做的目的是防止在喷出的后期阶段石灰与冷却水接触时形成氢氧化钙。嵌入衬里的石灰形成氢氧化钙可以产生足够的力来破坏钢质炉膛外壳或将炉子从柱子上抬起。

安装好喷砂设备后,进行喷砂并继续装料。井喷活动从在高炉中装入重焦坯开始。体积应大致相当于船腹的体积。装入焦炭坯后,装入尺寸为 25 毫米至 50 毫米的经过洗涤和筛分的石英岩块。高炉在爆破初期保持满炉,然后允许料线向下漂移大约 6 m 至 9 m,直至结束(当所有含铁负荷都已减少时)。在吹扫过程中,喷水的水被明智地用于控制高炉炉顶的温度。然而,石英岩块的附加装料在保持顶部温度较低方面非常有效。随着高炉中炉料柱高度的降低,需要降低热风率。从重焦坯料装入高炉到吹出完成,仅需6~8小时左右。

除了使用焦炭代替石英岩块外,焦炭吹出方法与上述类似。有时会使用 20 毫米到 25 毫米的焦炭筛分。

在最后一次浇注之后,如上所述对原料进行稀释。当冷却进行到足够远时,通常会从几个冷却器开口到顶部敞开的火车车厢建造水闸,并用高压水射流冲洗炉膛内的物质。

吹倒

大约在 1970 年代,人们意识到堆放和吹出高炉的程序是昂贵的程序。由于水问题或许多不可预见的原因,银行业务也经常导致创业困难。此外,高炉操作员现在对工艺有足够的技术了解,可以让操作员将高炉吹倒。高炉的放空是指在高炉中不装料的情况下运行高炉,直到高炉中的炉料水平降低到大约风口水平。吹扫技术优于堆砌或吹扫高炉有几个原因。有些是当炉子被吹倒时,可以彻底检查冷却器或冷却壁是否泄漏,并且不需要努力阻止空气渗透,因为炉子是空的。而且,如果要对炉子进行重新衬砌,那么拆开装有炉料的空炉子会更快,成本更低。排污技术因高炉而异,但基本上遵循以下程序。

喷水器安装在高炉顶部,在排污前停工时,在 3 m 至 5 m 库存线水平附近的某个地方。通常在炉子周围等距安装四到六个喷嘴。喷水的目的是控制高炉的顶部温度。在 8 个大气压的压力下,通常需要的水流量约为每小时 150 立方厘米。出于安全目的,通常会提供紧急备用供水。根据高炉炉顶的类型及其状况,有时会安装紧急喷水器,以防在排污过程中发生油脂火灾。

蒸汽喷雾器也安装在一到三层上,以提供一些冷却并保持炉压。如果使用一层,则通常将其放置在堆栈中大约 12 m 至 15 m 库存线水平的较低位置。如果使用额外的水平,它们被放置在顶部喷水和底部蒸汽喷雾之间的大致等距处。一旦负载下降到蒸汽喷射器下方,蒸汽喷射器就会启动。在某些地方,还提供了向蒸汽喷雾供应氮气作为备用,以防蒸汽压力损失。

提供氮气喷射以在排污结束时吹扫高炉。通常氮气是通过导流管引入的。如果氮气用作蒸汽喷射系统的备用,该系统也可用于在排空完成后吹扫高炉。在 3.5 kg/sq cm 时,所需的氮气流量和压力水平约为每分钟 150 立方米。

应为工艺尾气的分析做好准备。通常这只需要重新校准炉顶气体分析仪。需要分析氢和氧。氢气含量应保持在较低水平(低于 15%),并且不得有任何氧气。对料线的测量也有要求,探头必须能够很好地伸入炉内。

随着炉料的下降,热风的速度和温度会降低,以控制高炉的炉顶温度。炉顶气中的氢和氧含量也需要控制。通常最高最高温度在 300 摄氏度到 450 摄氏度之间。

蝾螈敲击

排污后,特别是高炉要完全重新衬里(包括更换炉膛衬里)时,通常会出炉。此操作可节省数天甚至数周的换衬时间,否则,如果允许液态金属(在活动期间因底部块侵蚀而积聚在炉膛中)固化,则可能会在爆破形成的重块固体铁时损失这些时间。最好尽可能多地挖掘液态铁,因为取出凝固的蝾螈需要很多天,而且由于使用炸药,还存在损坏高炉的额外风险。

高炉的蝾螈出钢是从高炉炉膛中排出最后的液态铁的最后一个出钢口。由于很少见,蝾螈挖掘代表了一项需要大量准备的特殊工作。在很大程度上,蝾螈敲击通常被认为是一门艺术。基于位于炉底下的热电偶的传热计算可以估计铁池的穿透深度。然而,这一点充其量只是一个估计。因此,钻孔的位置有些随意,一些通常很小的部分在出钢后经常留在高炉中。

早些时候,由于缺乏关于高炉炉缸内部以及磨损线位置的信息,过去很难找到蝾螈出钢口的最佳位置。如果没有来自热电偶的任何数据或数据不充分,就很难确定在蝾螈出铁口钻孔或喷枪的最佳位置。通常使用专业经验来确定击中蝾螈的钻孔位置和角度。在敲击蝾螈开始攻丝之前,不止一次要钻好几个孔。

随着现代高炉炉膛越来越多地配备密集的热电偶网格,磨损线位置的热计算以及蝾螈位置的热计算已成为可能。致密热电偶网格提高了计算精度,因此猜测蝾螈可能被击中的位置现在被替换为知道钻头击中磨损线的位置,因此可以预期热金属的位置。更精确位置的另一个优势是可以改进蝾螈出铁口周围环境的工程设计。

蝾螈出钢最好在高炉炉缸中可以预期液态铁的最低水平进行。通常情况下,蝾螈出钢口位于靠近铸造车间地板下方的某处,并且通常位于难以到达的区域,充满了管道、电缆等。这个难以到达的区域也没有足够的或难以到达的逃生路线,并且存在危险为正在钻探或切割蝾螈出铁口的操作员提供的区域。蝾螈出钢过程中的重要问题包括(i)蝾螈出铁口的位置,(ii)环境因素(通常有大棕色云)和(iii)最大量的液体蝾螈出铁。

蝾螈龙头总是安排好从炉膛中排出尽可能多的液态铁,并将其用作炼钢车间的铁水。

过去,蝾螈是在排空后和高炉完全关闭后才进行挖掘的。因此,蝾螈只有自身的铁静压力作为从高炉出来的动力。

蝾螈出钢的初步准备工作包括 (i) 在炉膛板条下方的炉底钻孔一段预定距离,以及 (ii) 安装铁槽或流道。一切准备就绪后,将一根长氧气枪插入钻孔中,将剩余的砖块烧穿到铁池中。通常铁的流动很慢,需要几个小时才能排空堆积物,可能高达400吨至600吨。

没有将蝾螈出铁口完全钻入液体中并切割最后一部分,会导致出水口直径不确定,有时会导致铸件缓慢运行。这些缓慢运行的铸件也可能因蝾螈的铁水温度降低而延迟,这是由于在排污结束和蝾螈出水口之间的等待时间内炉膛冷却系统的影响。

蝾螈热金属通常被引导到热金属包(通常是鱼雷),流道被挡板挡住。这允许控制最多三个铁水包的灌装,因为不可能切换回上游的钢包位置。

倾斜流道也可用于更换无限量的热金属包,但其缺点是需要额外的高度,降低了蝾螈钻孔角度。使用倾转流道需要一个弯曲的长流道在倾转流道的中心产生横流,并且需要启动倾转流道。

改善蝾螈出钢的一个重要方面是消除安全风险,因为在大多数情况下,蝾螈出钢口位于难以到达和狭窄的区域,具有困难的逃生路线,其位置直接位于铸造车间地板下方。

为了检查炉内的铁水是否完全排出,在一些地方设计了一个二级安全蝾螈出铁口,将蝾螈铁水收集在露天矿坑中。当来自主蝾螈出水口的流量减少时,该出水口就会打开。预计第二个出铁口会产生非常少量的蝾螈铁,但它有助于炉膛的完全排水。

制造工艺