热风炉和热风炉的产生

热风炉和热风炉的生成

热风炉是向高炉连续供应热风的设备。在将鼓风空气输送到高炉风口之前,它通过主要通过燃烧高炉炉顶煤气(BF 气体)加热的蓄热式热风炉进行预热。这样,炉顶煤气的部分能量以显热的形式返回高炉。这种作为热量返回高炉的额外热能大大减少了对高炉焦炭的需求,并促进了辅助燃料(例如煤粉)的注入,以替代昂贵的冶金焦炭。这提高了过程的效率。较低的燃料需求带来的另一个好处是提高了铁水生产率。这些都对降低铁水成本有显着的效果。

热风炉的历史

高炉的使用可以追溯到公元前五世纪。在中国。然而,直到 1828 年,高炉的效率才通过使用热风炉和工艺进行预热而发生革命性变化,这是由格拉斯哥煤气厂前任工头 James Beaumont Nielson 创造的一项创新。他发明了为熔炉预热鼓风的系统。他发现,通过将温度提高到 300 华氏度(149 摄氏度),他可以将燃料消耗从 8.06 吨降低到 5.16 吨,并且随着温度的升高进一步降低。 1860 年,爱德华·阿尔弗雷德·考珀 (Edward Alfred Cowper) 进一步改变了热风炉与高炉的协同使用方式,即回收高炉的炉顶煤气,而不是像早期的设计那样接收固体燃料。

与高炉一起使用的热风炉的早期设计最初被放置在炉子的顶部而不是旁边,这是今天使用的当前布局。他们利用高炉的废热通过铸铁管输送到热风炉来预热冷风。使用铸铁管的一个主要问题是在整个管道中产生裂纹。通过取消管道并改用耐火材料来解决这个问题。这也进一步将热风炉与高炉的布局设计为在高炉旁串联使用两到四个热风炉。这使得高炉炉顶煤气可以加热一个高炉,同时另一个高炉正在排出热量以预热进入高炉的空气。当空气进入炉子时,它被热砖预热并作为热风离开炉子。 Cambria Iron Works 是 1854 年美国第一家使用蓄热式炉子的公司。这些炉子由内衬耐火材料的铁壳构成,并包含多个用于爆破的耐火材料通道。这种设计的典型炉灶具有约 186-232 平方米的受热面。 1870 年,Whitwell Stoves 设计并生产了更大的炉子,其受热面约为 8546 平方米,可向高炉输送 454-566 摄氏度的热风。这些也是第一批使用六角耐火格子、铸铁格子支架和半椭圆形燃烧室来增强整个格子的气体分布的炉子。

现代热风炉的特点

高炉炉顶煤气的热值不足以达到 1000 摄氏度至 1200 摄氏度的较高热风温度所需的高火焰温度。因此,用于炉子的高炉煤气通常通过添加来富集热值高得多的燃料,如焦炉煤气,用于获得高火焰温度。然而,许多现代高炉都有热风炉,其燃烧器设计为仅使用高炉煤气。

现代高炉的热风炉具有以下特点。

- 实现高效燃烧 - 即使在仅使用高炉煤气的操作中也实现高效燃烧。

- 炉体的热辐射较小。

- 建设成本低。

- 炉具使用寿命长——现代炉具的预期使用寿命约为 40 年

- 完全消除应力腐蚀开裂。

- 格子砖上表面上方未燃烧的 CO 浓度低。

大多数高炉都配备了三个热风炉,尽管在少数情况下有四个。炉子是高大的圆柱形钢结构,内衬隔热层,几乎完全填满了格子砖,热量被储存起来,然后转移到鼓风中。每个炉子的直径大约和高炉一样大,格子柱的高度大约是高炉工作高度的1.5倍。在现代高炉中,炉膛尺寸与炉膛尺寸的关系更大。例如,一座典型的新型高炉,炉膛直径为 9.75 m,工作高度为 25.9 m,配备三个炉子,每个炉子的内径为 10.36 m,格子高度为 40 m。

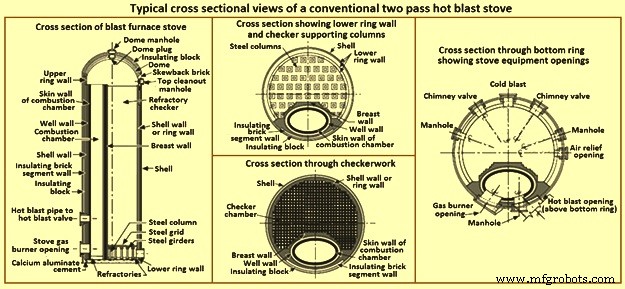

图 1 显示了传统的两道式热风炉的典型横截面图。如图所示,椭圆形燃烧室约占炉子总横截面积的 10%。它从炉子底部延伸到炉灶顶部约 4 m 范围内。一个坚固的砖胸墙将燃烧室与炉子的天平隔开,炉子里装满了格子砖,放在由钢柱支撑的钢格架上。

图1传统热风炉的典型剖面图

钢壳内有绝缘衬里。这通常在靠近燃烧室的一侧非常厚。燃烧室完全被砖井壁包围,井壁内衬有氧化铝含量为 50% 至 60% 的特级耐火砖。对于超过 1200 摄氏度的非常高的热风温度,整个燃烧室和圆顶都衬有这种类型的砖。另外,上面8m到10m的方格一般都是超负荷砖。

但是,对于炉子的较新炉子。由于消除了操作过程中上部结构的膨胀运动,二氧化硅耐火材料是提高稳定性的首选材料。二氧化硅耐火材料比氧化铝耐火材料具有额外的优势,因为它们可以抵抗灰尘积聚。出于这个原因,在氧化铝炉中,七层二氧化硅格子通常安装在格子轴的顶部。

在建造圆顶衬里时,使用了拱砖,并且在砖和圆顶之间提供了一个空间,以允许支撑它的环墙膨胀。在一些炉灶中,在环墙顶部的钢结构中有一个偏移量,以便可以独立支撑圆顶砖。

传统的半球穹顶虽然形状简单,但具有天然的不稳定性,穹顶的上部倾向于先塌陷。因此,一些高炉具有倒悬链形圆顶。这个圆顶有一个静态平衡的形状,可以用最少的特殊形状的砖块建造。由于蘑菇圆顶耐火材料也会膨胀和收缩,铰链支撑结构允许这些运动,而不会对结构施加任何力。

如今,有了更好的气体净化设施,可以使用烟道开口较小的检查器,而不会有任何污垢堵塞烟道的危险。对于较小的烟道,传热率更好,因为受热面与格子重量的比例较大,并且在可用空间中安装了更多的格子重量。然而,由于烟道开口较小,正确铺设方格以使烟道完美匹配变得非常重要。未对准的烟道会显着增加通过炉子的压降,并妨碍所有储热容量的有效利用。

高炉炉的燃烧器位于燃烧室底部附近。在大多数热风炉上,燃烧器位于燃烧室外部。燃烧器和炉子之间有一个燃烧器截止阀,当炉子在鼓风时关闭以隔离燃烧器,但在炉子燃烧时打开。气体和燃烧空气在金属燃烧器中部分混合,但由于它们通过燃烧器的速度很高,实际点火可能要到炉子内才会发生。气体和空气的混合物直接撞击在燃烧器端口正对面的目标壁上,然后旋转 90 度。

当气体上升到燃烧室时,燃烧继续进行。当炉子从冷态加热时,通常使用点火器开始燃烧,但在正常运行时,目标壁中的余热足以引起点火。

在一些现代热风炉中,使用陶瓷燃烧器。这些燃烧器及其混合室安装在燃烧室内,燃烧是垂直向上的,而不是像传统金属燃烧器那样的水平方向。对于这种类型的燃烧器,燃气总管和燃烧空气管道都需要截止阀。这些阀门能够承受爆炸压力的力量。陶瓷燃烧器由于其特殊的设计特点,具有一定的优势。

热风从炉子排出的端口位于燃烧室侧面,通常在燃烧器上方 4 m 至 7 m 处。在炉子和热风总管之间有一个水冷式热风阀,它可以防止在加热过程中总管中的高压空气进入炉子。热风阀通常位于离炉子很近的位置,以减少它从燃烧气体中接收到的辐射量。在一些高炉车间,用于控制热风温度的冷混合空气在阀门的炉侧与来自炉子的热空气混合。这是为了防止阀门在炉顶中获得的最高温度下暴露在空气中。一些高炉有一个中央单冷风混合器开口,位于最近的炉子和炉子之间的热风总管中。

中央系统的优点是热风总管的热循环较少,温度较高的系统。热风阀大多为闸门式或蘑菇式,直径为1.2m~2.0m。

炉子的再加热至少需要在圆顶区域、格子耐火材料和废气出口区域安装仪表。热风炉的圆顶上有一个开口,通常通过该开口插入热电偶或辐射式温度检测器。该仪器是在烧制过程中控制气体和空气的量。圆顶、方格和废气区的温度监测仪器也用于保护耐火材料免受过热的影响。

在支撑格子的网格下方的增压室中,有通向烟囱和冷风总管的开口。通常,有两个烟囱阀,直径从 1.5 m 到 2.0 m 不等,在炉子加热时打开,以便将燃烧产物抽出到炉烟囱。当炉子在鼓风(加热鼓风)时,烟囱阀门关闭。阀门的阀座布置成当炉子在鼓风时,炉子中的压力将阀座固定在一起以防止泄漏。当炉子要卸下鼓风并进行加热时,有一个放气阀打开以释放压力。由于需要快速给炉子减压,空气将以非常高的速度排出。因此,排气阀配备了消音器,以将噪音水平保持在可容忍的范围内。

冷风阀是由冷风总管中的压力保持关闭的类型。在打开这个阀门之前,先打开阀盘上的小端口给炉子加压并平衡阀门两侧的压力。

在几个现代高炉中,炉子配备了完全位于炉壳外部的燃烧室。这些炉子在炉子顶部附近有外部金属燃烧器。

这种设计的好处是整个炉壳可以装满格子。此外,炉子中的热模式更加对称,并且倾向于扭曲和破坏砖砌的应力要少得多。然而,存在许多应力引起的问题,这些问题导致燃烧室和炉子之间的连接部分的钢结构破裂。因此,该地点的钢结构需要经常维修。

空中网络

热风炉和高炉鼓风机之间是冷风主管。它是无衬里的,因为冷风的温度通常为 150 摄氏度至 250 摄氏度,这是由鼓风机处的压缩热产生的温度。在主管道的炉端是炉子的冷风阀和配有蝶阀的混合器管线。为了使高炉的热风温度保持恒定,热风总管中的热电偶控制混合器管路中的蝶阀,并按比例分配输送到炉子的空气量和绕过它的空气量。

当加热的炉子第一次进行鼓风时,加热空气的温度远高于所需的热风温度,因此很大一部分空气必须绕过炉子。随着热量从炉子中移走并且温度降低,混合管线蝶阀逐渐关闭并迫使更多的空气通过炉子。在一些自动换炉系统中,调节阀的位置被用作启动换炉的信号。

冷风总管还配备了一个吸气阀,通常位于高炉附近,当需要快速降低鼓风压力时打开该阀。这会将冷风空气排放到大气中,并在冷风管线上保持正压,从而使来自熔炉的气体无法返回鼓风机。由于吸气阀打开时空气迅速排出,所以一般还配备消音器。

为了产生鼓风,许多高炉配备有三级或四级的离心涡轮鼓风机。对于非常大的高炉,通常提供两个并联运行的鼓风机。但是,对于非常大的高炉,可以更有效地使用轴流式鼓风机。

在鼓风富含氧气的工厂中,氧气通常在大气压力下添加到涡轮鼓风机的入口,或者可以在压力下添加到冷风总管中。当需要控制鼓风水分时,在冷风总管中添加水分。

将热风系统连接到风口的吹管安装在风口底部的机加工球形座中。风口冷却器和风口采用水冷方式。在热风温度为1000℃至1200℃的现代高炉中,风口体水道设计为使水速保持在20m/sec以上,风口鼻水道设计为使水速保持在27.5m以上/sec 用于提高传热速率。通常吹管的鼻子也是水冷的,尽管在较旧的高炉中没有这样做。辅助喷油枪通过吹管壁进入,通常将燃油稍微偏离中心线,距离吹管前端约 50 毫米。在使用煤粉作为风口燃料的情况下,喷枪的位置对于避免撞击风口内部和更好地燃烧煤粉来说更为关键。

吹管通过拉紧杆中的张力紧紧地紧靠在风口上,连接风口座和炉缸套。当吹管随着热风温度的变化而膨胀和收缩时,束带末端的束带弹簧允许有限的运动。吹管本身是合金钢管,内衬耐火材料,防止金属过热。

在吹管和风口中心线上的风口座后面有一个小开口,可以插入一根棒子,用于从吹管中清除材料。开口由一个盖子封闭,该盖子在必要时可以打开,但在关闭时是气密的。在这种称为风口盖的盖子中,有一个玻璃覆盖的窥视镜,允许操作员直接在风口前面检查炉子的内部。枪托的上部通过一个旋转接头连接到鹅颈管的耐火衬里喷嘴上,它被安装在吊杆座上的凸耳和键夹住。每个鹅颈管又通过法兰和螺栓连接到从衬管内径径向延伸的颈部。鼓风管是一种大型的、圆形的、内衬耐火材料的绝缘管道,它在地幔层以上环绕熔炉,并将热风从热风总管分配到每个风口连接处。

火炉操作

如今,通过使用精心准备的炉料和对炉料分布的良好控制,高炉的操作更加统一。因此,高炉通常在非常接近炉子可以保持的最高热风温度或特定炉料可以接受的最高热风温度下运行,而不会导致过早熔化和炉料移动不良。热风温度越高,高炉运行效率越高,因为热风的显热提供了更大比例的热量消耗,并且高炉中需要的燃料更少。在热风系统的运行中,炉子的陶瓷格子工作是由高炉煤气的燃烧加热的,有时还辅以焦炉煤气,然后鼓风机的空气通过炉子被热的加热。检查工作。在加热循环中,炉子被点燃,直到烟囱阀处的出口气体温度达到大约 400 摄氏度到 450 摄氏度的既定最高温度,同时注意不要使炉顶过热。在加热循环期间,控制炉顶的温度以使其不超过最大值,该最大值主要取决于用于圆顶内衬的耐火材料的类型。如果圆顶温度在烟囱温度达到其最大值之前达到该最大值,则通过燃烧器添加过量空气以抑制火焰温度并防止圆顶在继续燃烧直至烟囱气体温度达到其极限时过热。但是,如果在烟道气温度达到其最大值时,穹顶温度没有迅速升高以达到其最高允许温度,则通常在高炉煤气中富含热值更高的燃料以获得更快的加热速度。

炉子加热后,就可以进行爆破了。这是通过首先关闭燃烧器的燃气和空气供应,然后关闭燃烧器关闭阀和烟囱阀来完成的。然后冷风阀以这样的方式打开,即进入炉子的空气将其带到与风压相等的压力,而不会过度降低风压。在一些现代高炉装置中,鼓风机控制在炉子更换期间从恒定体积控制切换到恒定压力控制。在这样的系统中,鼓风机会加快速度,这样炉子就可以快速填充和加压,而不会导致鼓风压力明显降低。

炉子装满后,混合阀(控制绕过炉子以与来自炉子的非常热的空气混合以产生所需的热风温度的冷空气量)设置在大约正确的开口处。然后打开热风阀使炉子开始鼓风,一旦炉子开始鼓风,热风温度控制器会自动调节混合阀的开度以保持所需的热风温度。

热风炉在使用后,首先关闭冷风阀,然后关闭热风阀,从而将热风炉取出。然后打开排气阀为炉子减压,减压后,打开烟囱阀并关闭排气阀。接下来,打开燃烧器截止阀,打开燃烧器的空气供应。最后打开燃气截止阀,获得所需的燃气流量。

在现代高炉安装中,炉阀是电动的,阀门更换是自动化的,因此更换炉子只需大约三分钟。更换时间越短,加热时间越长,可以使用更高的热风温度,获得更高的效率。自动换炉周期可以通过在需要更换时让炉子小车按下按钮或通过全自动电子信号来启动。该信号可以基于混合阀打开的程度(例如,当混合阀关闭 85 % 时)、圆顶温度或严格的时间周期。

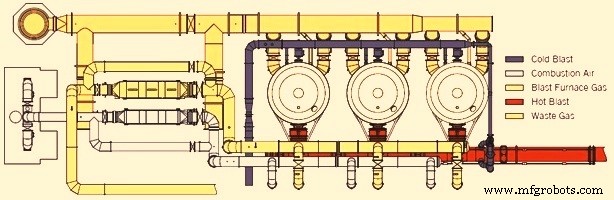

通常,高炉配备三个热风炉,每个热风炉保持鼓风约一小时。因此,炉子在鼓风时从炉子中提取的热量必须在加热期间被放回炉子中,这只是炉子开风时间的两倍减去炉子更换时间的两倍。在一些炉子上,有四个炉子。有了额外的炉子,燃烧率不必那么高,因为加热周期是爆炸周期的三倍减去换炉时间的两倍。额外的炉子的另一个好处是,如果炉子设备出现问题,可以一次修理一个炉子,而不会显着影响炉子的运行。图2给出了三个热风炉的典型布置。

图 2 三个热风炉的典型布局

制造工艺