感应炉和重要操作方面

感应炉和重要操作方面

用于炼钢的感应炉的发展对小型钢铁生产商来说是一个福音。这些炉子易于安装、操作和维护。这些熔炉的热尺寸较小,投资成本低,是产能较低的钢厂的首选。在这些熔炉中,钢是通过利用电磁场产生的热量熔化炉料来生产的。

感应炉主要由坩埚、感应线圈、外壳、冷却系统和倾斜机构组成。坩埚由耐火材料制成,炉盘内衬有耐火材料。该坩埚容纳装料,随后容纳熔体。耐火材料的选择取决于炉料的类型,基本上由酸性、碱性或中性耐火材料组成。

电感线圈是具有特定匝数的管状铜线圈。交流电 (AC) 通过它并在导体内产生磁通量。产生的磁通量会产生涡流,从而使坩埚中的加热和熔化过程成为可能。

外壳是炉子的外部。这容纳了坩埚和感应线圈,并且具有更高的热容量。它由长方体和低碳钢板制成,边角由非磁性金属角片和条带制成。

冷却系统通常是单向流动系统,管状铜线圈通过柔性橡胶软管连接到水源。冷却过程很重要,因为炉子的电路出现电阻,实际功率不仅消耗在带电材料上,还消耗在线圈的电阻上。这种盘管的损失以及炉料通过耐火坩埚的热量损失需要用水作为冷却介质对盘管进行冷却,以防止铜盘管温度过度升高。

原材料和能源

废钢、直接还原铁和生铁/铸铁是感应炉的输入原材料。这些项目的比例和熔化这些输入材料的技术根据原材料的可用性和工厂的位置而有所不同。生产特定质量的钢需要进一步选择原材料。为了更好、更高效地进行感应炉熔炼,原料装料必须满足以下条件。

- 它必须尽可能密集。压实废料对于确保均匀和快速加热以及节能非常重要。

- 必须干净。锈、油、油脂和沙子等最好是零。

- 它必须是冶金清洁的,即没有渣块、氧化物等,特别是对于直接还原铁、矿渣和铁合金。

- 没有或不那么锋利的尖边,特别是在重型和大块废料的情况下。

- 它必须与有害成分(例如爆炸物、密闭容器、蒸发物质)隔离开来,并且必须在车间以可充电的尺寸随时提供。

电能是感应炉炼钢的唯一能源。感应炉从一开始就以最大功率运行。有一些误解,认为先低出炉,然后逐渐提高到高出炉。最大功率输入增加了熔化速率,因此减少了加热的循环时间。功率因数要保持在1附近。

还要监控电源的电压降,以提高能源效率。进一步的电力消耗率取决于熔炉尺寸,随着熔炉容量增加到大约 15 至 17 吨,它会降低,此后消耗率几乎保持在 600 千瓦时/吨左右。

运营的重要方面

当钢水被感应线圈中流动的电流相反的电流激发时,它被搅拌以提高其中心的表面。频率越低,钢水表面上升越高,即低频炉中钢水的搅动比高频炉强。搅拌的这种效果可以确保钢水的温度均匀和质量均匀,并促进加入的材料的截留和化学成分调节剂的融合,特别是碳的添加。另一方面,过度搅拌会引起钢水氧化磨损、耐火材料熔出或钢水飞溅等问题。

熔化完成后,将炉渣撇去。熔炼过程中产生的熔渣容易粘在炉壁上。这减少了炉子的体积,因此减少了每热的金属产量。金属过热在较高温度下进行并保持几分钟。这样可以抑制炉渣在炉衬上的沉积,保持炉膛的清洁。

炉渣的成分因所使用的具体工艺和所生产的钢的类型而异。炉渣和钢包渣的成分通常非常复杂。形成的熔渣是二氧化硅、废钢中的氧化铁、熔化产生的其他氧化产物以及与耐火衬里反应的复杂反应的结果。渣由铁、锰、镁和硅的氧化物、硅酸盐和硫化物以及许多其他化合物组成的复杂液相组成,其中可能包括氧化铝、钙的氧化物和硫化物、稀土的氧化物和硫化物等。

在生产钢材时,控制最终产品的化学成分。对所有输入材料进行化学分析以决定装料组合。在完成输入材料的 50% 装料后,分析浴液样品的化学成分。基于此阶段对浴液样品的化学分析,计算进一步添加金属。如果该阶段的镀液样品显示出高百分比的碳、硫和磷,则装料的直接还原铁含量会增加。当完成 80% 的熔化时,取出最终的浴液样品。根据对该样品的分析,对电荷进行了另一次调整。通过增加装料中生铁/铸铁的数量来校正样品中较低的碳含量。金属中的硅和锰被直接还原铁的氧化铁氧化。硫也被直接还原铁稀释。由于使用了直接还原铁,感应炉炼钢中的微量元素得到控制。

钢水是感应炉的理想输出。数量取决于炉子的容量,质量取决于原材料和钢的成分。出钢温度取决于钢的类型和钢水最终用途所需的过热度。高温出钢会增加耐火材料的侵蚀和电耗。

钢水不必要的过热到高温会显着消耗能源。最大限度地减少熔池的过热可以节省能源。根据钢水输送到连铸机过程中的钢种规格和温度损失,确定过热温度。每次加热时,都要测量和监控液态钢浴的温度,以获得最佳的节能效果。需要提供适当的带有电位器调节的功率控制系统,以最大限度地减少因过热造成的能量损失。

熔炉的倾斜是为了实现熔体的浇注,是铸造前的最后一项操作活动。炉子通常是倾斜的,以达到90度或更大的角度,以便完全浇注钢水。

感应炉炼钢的其他方面

根据装机功率密度和熔炼实际情况,感应炉的热效率可以超过80%,但通常在60%~78%之间。

感应炉在整个熔化过程中通常保持打开状态,工人在此过程中进行撇渣和监测熔池质量。然而,这会导致显着的热损失,因此需要安装特殊的盖子或盖子以减少热损失。特别是,减少熔化时盖子保持打开的时间,可以节省大量能源。

熔化铁的理论能量需求仅为每吨340千瓦时,而实际所需功率约为600千瓦时。这种差异是由于两个因素造成的,即 (i) 感应炉熔化原理所固有的,包括电气母线损耗、涡流损耗、耐火材料损耗和冷却水损耗等方面的效率低下,以及 (ii)操作损失主要是由于感应炉中不必要的和过多的钢水保持。

感应炉设备应放置在每个设备之间的最小距离,以减少布线损耗。为了显着降低线路损耗,必须缩短炉体与提高功率因数的电容器之间的距离,因为它们之间流过非常大的电流。

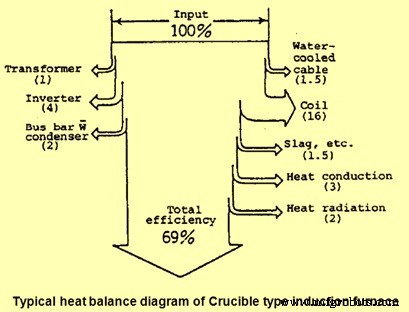

感应炉的效率表示为总效率,减去电和热传递损失。高、中频坩埚式感应炉的典型热平衡图如图1所示。电气损耗主要包括变压器、变频器、冷凝器、接线、电缆、线圈等。容量取决于。感应炉的热损失包括从炉壁散失到线圈侧的热量的传导损失、熔体表面释放的热量的辐射损失、环罩的吸收损失、熔渣的熔化损失等。炉子的线圈是水冷的,这也导致在热量损失。高、中频炉的热效率(60 % - 78 %)略高于低频炉(58 % - 71 %)。

图1坩埚感应炉典型热平衡图

感应炉炼钢过程中最关键的问题之一是它对精炼钢以将磷含量降低到所需限制以下的限制。感应熔炼过程中较高的磷和氮含量会使最终产品变硬、变脆,无法用于许多关键应用。此外,主要来自煤基生产装置的海绵铁的质量也很差,特别是在金属化和磷含量方面。由于这些缺点,在感应炉中更多地使用直接还原铁会导致产量低、能耗/功耗高以及钢中的磷含量高。

环境排放

由于感应炉中不燃烧煤或燃料,也不执行精炼程序,因此排放仅取决于所装材料的清洁度和成分。可以区分两大类排放。第一个也是主要的类别与充电清洁度有关,例如铁锈、污垢、铸造砂、油漆、油、镀锌或焊接金属,所有这些都是会产生粉尘和烟雾(有机或金属)排放的元素。第二类与高温下的化学反应有关(例如在保持或调整金属成分的同时),由于氧化会产生冶金烟雾。

此外,耐火衬里(酸性 SiO2、中性 Al2O3 或碱性 MgO)可能会在排放物中添加少量灰尘颗粒。由于作为排放的主要贡献者的充电清洁度在很大程度上因设备而异,因此很难获得平均排放数据。

感应炉的排放率取决于炉料,而炉料又取决于由该炉制成的产品。如果制造的产品是优质铸件,则排放量约为 1 至 2 公斤/吨金属装料,但如果是钢锭/钢坯,则排放率约为 10 至 20 公斤/吨金属装料是正常的.最高排放率出现在充电期间和熔化循环开始时。粒径范围为 1 – 100 微米,超过 50% 的粒径小于 10 -20 微米。在冷炉中装入含油废料或钻孔会导致废气中存在有机蒸气。

在感应炉操作过程中,敞开的炉膛会释放大量热烟和气体,并扩散到车间,影响工人的健康。

关于感应炉的污染潜力,可以观察到,与电弧炉相比,固体和气体污染物的体积、数量和有害排放都相当低。该设备不需要像电弧炉那样复杂,以使其对小型感应炉装置具有成本效益。同时,排放的污染物应符合规定。

污染控制所涉及的步骤包括通过适当设计的抽吸罩机构捕获烟雾。罩应抽出应由旋风分离器清洁的全部废气。通过袋式过滤器或湿式洗涤器对更细的颗粒进行进一步清洁,然后将清洁气体排放到大气中。抽吸罩机构可以是侧面、旋转或天篷罩类型。最后一步是处理作为污泥或灰尘留下的固体物质。

用于生产钢水的感应炉排放物中的颗粒物浓度不应超过 100 mg/cm,以 0 摄氏度、101.325 kPa 和干燥条件下的参考条件表示,未经氧含量校正,并补偿任何影响稀释空气的浓度。

安全和感应炉

使用熔融金属一直是一项危险的工作。当今的高效感应炉通过使熔炼车间更凉爽、更清洁并且通常不那么恶劣的工作场所来改善工作条件,因为与燃烧炉相关的热噪声和烟雾不存在。然而,这些熔炉并没有消除靠近液态金属工作所固有的危险。

大多数带有感应炉的熔炼车间发生事故的原因是(i)在熔体中引入潮湿或潮湿的金属,导致水/金属爆炸,(ii)在测温、取样或添加铁时缺乏操作员技能合金,引起金属飞溅,(iii) 大块炉料落入熔池,引起金属飞溅,(iv) 装料注意不当,引起架桥作用,(v) 未站在安全线后面,造成夹带情况, (vi) 接触电导体、越过安全联锁开关或接触未完全放电的电容器,导致触电或触电,以及 (vii) 缺乏适当的操作员培训。

制造工艺