炼钢工艺的发展

炼钢工艺的发展

已知最早的钢铁生产是从安纳托利亚考古遗址出土的铁器,距今已有近 4,000 年的历史,可追溯到公元前 1800 年(普通时代之前)。贺拉斯在伊比利亚半岛发现了像法尔卡塔这样的钢铁武器,而诺里克钢则被罗马军队使用。

在希腊人、罗马人、埃及人、东非人、中国人和中东地区,南印度的“丝绸铁”(乌兹钢)的声誉大大提高。包括亚历山大大帝(公元前 3 世纪)在内的南印度和地中海消息来源讲述了这种钢材的出现和向希腊人出口的情况。斯里兰卡的金属生产基地采用了由季风驱动的风炉,能够生产高碳 (C) 钢。 Tamilakam 使用坩埚和 C 源(如 Avaram 工厂)大规模生产 wootz 钢发生在公元前 6 世纪,它是现代钢铁生产和冶金的先驱先驱。公元前 650 年左右,斯巴达大量生产钢铁。

战国时期(公元前 403 年至公元前 221 年)的中国人将淬硬钢淬火,而汉代(公元前 202 年至公元 220 年)的中国人通过将熟铁与铸铁熔在一起来制造钢,最终获得碳- 公元 1 世纪(普通时代)的中级钢。近 2000 年前,东非的哈雅人发明了一种用于在 1800 摄氏度下制造 C 钢的熔炉。 Richard Hooker 建议使用东非钢铁可以追溯到公元前 1400 年。

印度次大陆最早生产高碳钢的证据是在泰米尔纳德邦的科杜马纳尔、特伦加纳的戈尔康达、卡纳塔克邦和斯里兰卡的萨马纳拉维瓦地区。这种被称为乌兹钢的钢材,大约在公元前六世纪生产,出口到全球。该地区的钢铁技术早于公元前 326 年就存在,因为在桑加姆泰米尔语、阿拉伯语和拉丁语的文献中提到,它们是当时世界上出口到罗马、埃及、中国和阿拉伯世界的最好的钢(称为 Seric 铁) .由于该技术是从南印度获得的,因此印度钢铁技术的起源可以保守估计在公元前500年至公元前400年。

Wootz,也被称为大马士革钢,以其耐用性和保持边缘的能力而闻名。从帕诺波利斯的佐西莫斯的著作中得知,这种钢最初是由许多不同的材料制成的,包括各种微量元素。然而,当波鲁斯国王在公元前 326 年向亚历山大皇帝赠送一把钢剑时,钢铁在印度是一项古老的技术。它本质上是一种以铁为主要成分的复杂合金。最近的研究表明,碳纳米管包含在其结构中,这可能解释了它的一些传奇品质,尽管考虑到当时的技术,这些品质是偶然而非设计产生的。自然风用于通过使用木材加热含有铁的土壤。古代僧伽罗人设法每 2 吨土壤提取 1 吨钢铁,这在当时是一项了不起的壮举。在萨马纳拉维瓦发现了一个这样的熔炉,考古学家能够像古人一样生产钢铁。

印度次大陆使用各种方法生产钢铁。根据 al-Tarsusi 和 Abu Rayhan Biruni 等伊斯兰文献,描述了三种间接生产钢铁的方法。中世纪伊斯兰历史学家 Abu Rayhan Biruni(公元 973 年至公元 1050 年)提供了最早的大马士革钢生产参考资料。他只描述了三种生产钢铁的方法。前两种方法在中亚和印度次大陆有着悠久的历史,而第三种方法是南亚独有的。这三种方法通常被认为起源于印度次大陆。第一种方法也是最常见的传统方法是熟铁的固态渗碳。这是一个扩散过程,将熟铁装入坩埚或装有木炭的炉膛中,然后加热以促进 C 扩散到铁中以生产钢。渗碳是钢的 wootz 工艺(一种渗碳工艺)的基础。第二种方法是通过从铸铁中去除C来使铸铁脱碳(一种坩埚工艺)。另一种间接方法使用锻铁和铸铁。在这个过程中,熟铁和铸铁可以在坩埚中一起加热,以通过熔化生产钢。关于这种方法,Abu Rayhan Biruni 说:“这是《炉石传说》中使用的方法”。

在波斯和中亚已经初步发现了共聚过程的变化,但在印度海得拉巴也发现了。对于 C,当代伊斯兰当局指定了多种有机材料,包括石榴皮、橡子、橙皮等果皮、叶子以及蛋清和贝壳。一些印度资料中提到了木条,但显然没有任何资料提到木炭。

坩埚钢是通过在坩埚中缓慢加热和冷却纯铁和 C(通常以木炭的形式)形成的,于公元 9 至 10 世纪在梅尔夫生产。在 11 世纪,有证据表明中国宋代使用两种技术生产钢铁,即 (i) 一种生产劣质、不均匀钢的“berganesque”方法,以及 (ii) 贝塞麦工艺的前身,该工艺使用部分脱色-冷风下反复锻造碳化。

1574 年在布拉格发表的一篇论文中描述了通过胶结工艺生产钢材,并于 1601 年在纽伦堡使用。

炼钢的胶结工艺

胶结工艺是一种过时的通过铁的渗碳炼钢的方法。与现代炼钢不同,它增加了铁中的 C 含量。它显然是在 17 世纪之前发展起来的。 Derwentcote 钢炉建于 1720 年,是现存最早的胶结熔炉。英格兰出土了两座 16 世纪初肯定存在的胶结炉。

这个过程从熟铁和木炭开始。它在熔炉内使用一个或多个长石锅。通常,每个都是 14 英尺 (4.27 m) x 4 英尺 (1.22 m) 和 3.5 英尺 (1.07 m) 深。铁条和木炭交替层装,顶层是木炭,然后是耐火材料,使锅不透气。一些制造商使用粉状木炭、烟灰和矿物盐的混合物,称为水泥粉。在大型工程中,每个循环处理多达 16 吨铁。

将标准锻铁棒放置在渗碳炉中以转化为渗碳钢或粗钢。炉子是用砂岩建造的,呈带盖的大箱子的形式,里面装有铁条,铁条分层放置,中间有大量优质木炭。满载后,盖上盖子,用砂浆密封胸部。加热是从炉子下方的火中进行的,那里的煤火是从坑中保持的。热量最多可维持一周,并在打开、清空和重新加载之前再用一周的时间让胸部冷却。

胶结炉的常见设计有两个并排的箱子,两个箱子的中心有一个火孔,整个箱子都包含在一个瓶形结构中,类似于“玻璃锥”和“陶窑”,可以保护熔炉免受天气和充当烟囱。将两个炉膛放在一起可以让一个火加热第一个炉子,而第二个炉子正在冷却并重新加载。

在长时间缓慢加热的过程中,来自木炭的 C 被吸收到铁条中。当从熔炉中取出时,钢具有起泡的外观(因此有替代名称)。这些泡罩含有高 C 含量的钢,而棒材的中心仍然是 C 含量很少的锻铁,因此在进一步加工之前,泡钢几乎没有用处。

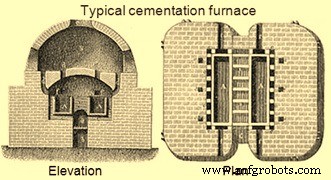

泡钢在锤子下被加热和锻造,这样棒就可以自己折叠起来。这导致了“剪切钢”,第二轮折叠和锤击生产的钢材被称为“双剪”,质量更好,进一步的折叠和锤击生产了更高等级的钢材。图1为典型的胶结炉平面图和正视图。

图 1 胶结炉的典型视图

坩埚钢

坩埚钢是一个术语,适用于现代通过两种不同方法制造的钢,尽管它在历史上的不同地区生产。它是通过在坩埚中熔化铁和其他材料并将熔化的液体倒入模具中制成的。中世纪时期,坩埚钢在南亚和中亚生产。生产优质钢材的技术是 18 世纪英国的 Benjamin Huntsman 开发的。他的工艺使用钢铁作为原材料。与以前的钢相比,这种铸钢的均匀晶体结构提高了其强度和硬度。

坩埚钢通常归因于印度和斯里兰卡的生产中心,使用 wootz 工艺生产,并假设其出现在其他地方是由于长途贸易。直到最近,土库曼斯坦的梅尔夫和乌兹别克斯坦的阿赫西克特等中亚地区才成为重要的坩埚钢生产中心。中亚的发现都来自于公元 8 至 12 世纪的发掘,而印度/斯里兰卡的材料则早在公元前 300 年。此外,印度的铁矿石中含有微量钒 (V) 和其他稀土元素,从而提高了印度坩埚钢的淬透性,该钢以保持边缘的能力而闻名整个中东。

虽然坩埚钢在早期更多地归因于中东,但在欧洲,特别是在斯堪的纳维亚半岛发现了剑。这些剑上刻着一个模棱两可的名字,“Ulberht”。这些剑实际上可以追溯到从 9 世纪到 11 世纪初的 200 年期间。许多人推测,制造叶片的过程起源于中东,随后在“伏尔加贸易路线”期间进行交易。

在伊斯兰时期的最初几个世纪,出现了一些关于剑和钢的科学研究。其中最著名的是 Jabir ibn Ayyan(8 世纪)、al-Kindi(9 世纪)、Abu Rayhan Biruni(11 世纪初)、Murda al Tarsusi(12 世纪末)和 Fakhr-i-Mudabbir(13 世纪) )。其中任何一个包含的关于印度和大马士革钢的信息都比古典希腊和罗马的整个文献中出现的要多得多。

Benjamin Huntsman 是一名钟表匠,正在寻找更好的时钟弹簧钢材。经过多年的秘密试验,他于 1740 年开始生产钢铁。亨斯迈的系统使用了一个能够达到 1,600 摄氏度的焦炭炉,其中放置了多达 12 个粘土坩埚,每个坩埚能够容纳大约 15 公斤的铁。当坩埚或“锅”发白时,它们会被装满粗钢块、由渗碳工艺产生的铁和 C 的合金,以及有助于去除杂质的助熔剂。在炉中大约 3 小时后将罐移出,撇去渣形式的杂质,将钢水倒入模具中,最终形成铸锭。钢的完全熔化在冷却后产生高度均匀的晶体结构,与当时制造的其他钢相比,这使金属的抗拉强度和硬度增加。

这些钢是在英国谢菲尔德的一个名为“坩埚炉”的专门车间生产的,该车间由一个地面车间和一个地下酒窖组成。熔炉建筑的大小和建筑风格各不相同,随着技术的发展,随着技术的发展,可以使用天然气作为加热燃料一次“点燃”多个火炉,其规模在 19 世纪后期不断扩大。每个车间都有一系列标准功能,例如成排的熔孔、成排的坑、屋顶通风口、成排的坩埚搁架和退火炉,以便在烧制前准备好每个坩埚。用于称量每个装料和制造粘土坩埚的辅助房间要么附属于车间,要么位于地窖内。这种钢最初用于制造时钟弹簧,后来被用于其他用途,如剪刀、斧头和剑。

在 1880 年代美国开发的另一种方法中,将铁和 C 直接熔化在一起以生产坩埚钢。在整个 19 世纪和 1920 年代,大量坩埚钢被用于生产切削工具,被称为工具钢。

坩埚工艺继续用于特种钢,但今天已经过时了。

1837 年,俄罗斯工程师帕维尔·阿诺索夫开发了另一种坩埚钢。他的技术较少依赖加热和冷却,而更多地依赖于在内部形成正确的晶体结构时快速冷却液态钢的淬火过程。他称他的钢为“布拉特”。这个过程的秘密和他一起死了。在美国,坩埚钢由威廉·梅特卡夫开创。虽然坩埚钢质量很高,但也很贵;然而,质量的标志是坩埚钢在 1950 年代用于专业用途。

贝塞麦工艺使坩埚钢不再用于不太重要的用途。

贝塞麦工艺和现代炼钢

现代炼钢的历史始于 19 世纪,1772 年法国的 Reaumur、1850 年美国的凯利和 1856 年英国的贝塞麦发现了如何通过控制铁合金的碳含量来改进生铁,从而真正做到了成为钢铁。虽然化学家 Reaumur 受到科学好奇心的驱使,但身为工程师的 Kerry 和 Bessemer 正在响应工业革命及其织布机、蒸汽机、机器和铁路所创造的对更大数量和更高质量钢铁的需求.这开启了科学与技术的辩证关系,当时发明了在液浴中氧化C来提炼铁水(生铁)的基本概念。

19 世纪欧洲和美国铁路的发展给钢铁行业带来了巨大压力,钢铁行业仍然在低效的生产过程中挣扎。然而,钢铁作为一种结构金属仍未得到证实,而且生产速度缓慢且成本高昂。直到 1856 年,Henry Bessemer 想出了一种更有效的方法,将氧气 (O2) 引入液态铁中以降低 C 含量。

从 1855 年 1 月开始,他开始研究一种生产大炮所需大量钢材的方法,到 10 月,他申请了与贝塞麦工艺相关的第一项专利。 Bessemer 首先开始使用普通的反射炉,但在测试期间,一些猪锭掉到钢包的一侧,并在炉子的热空气中坐在钢包上方。当贝塞麦将它们推入钢包时,他发现它们是钢壳:仅热空气就将钢锭的外部部分变成了钢。这一重要发现使他彻底重新设计了他的熔炉,以便使用特殊的气泵迫使高压空气通过液态铁。直觉上这似乎是愚蠢的,因为它会冷却铁,但由于放热氧化,硅 (Si) 和 C 都会与过量的 O2 反应,使周围的铁水变得更热,从而促进转化为钢。

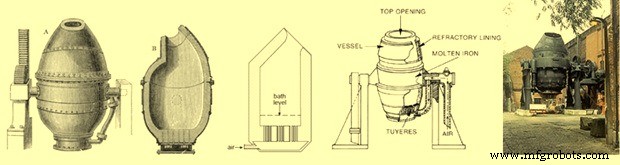

现在被称为 Bessemer 工艺,Bessemer 设计了一个梨形容器 - 被称为“转换器” - 在其中可以加热铁,同时可以将 O2 吹过液态金属。当O2通过液态金属时,它会与C反应,释放出二氧化碳(CO2),产生更纯的铁。

贝塞麦工艺是第一个用液态铁大规模生产钢的廉价工业工艺。该工艺以其发明者亨利·贝塞默 (Henry Bessemer) 的名字命名,他于 1855 年获得了该工艺的专利。关键原理是通过将空气吹过液态铁来氧化去除铁中的杂质。氧化也会提高铁块的温度并使其保持熔融状态。该过程在一个内衬粘土或白云石的大型卵形钢容器中进行,称为 Bessemer 转炉。转炉的容量从 8 吨到 30 吨铁水,通常装料量约为 15 吨。转炉顶部有一个开口,通常相对于容器主体向一侧倾斜,通过该开口引入铁并取出成品。底部穿孔有许多称为风口的通道,空气通过这些通道被强制进入转炉。转炉以耳轴为轴心,可以转动接收装料,转炉时转直,最后再转动倒出钢水。

氧化过程去除杂质,例如作为氧化物的 Si、C 和锰 (Mn)。这些氧化物要么作为气体逸出,要么形成固体熔渣。转炉的耐火衬里也起到了转化的作用——在酸贝塞麦中使用了耐火粘土衬里,其中原料中的磷(P)较低。当碱性贝塞麦中 P 含量高时使用白云石(有时也使用石灰石或菱镁矿衬里代替白云石)。为了使钢具有所需的性能,可以在转化完成后向钢液中添加其他物质,例如 spiegeleisen(一种铁碳锰合金)。

当所需的钢材成型后,将其倒入钢包中,然后转移到模具中,留下较轻的炉渣。被称为“打击”的转换过程在大约二十分钟内完成。在此期间,杂质氧化的进展是通过从转炉口发出的火焰的外观来判断的。吹塑后,液态金属被再碳化到所需的点,并根据所需的产品添加其他合金材料。 Bessemer 工艺将制造这种质量钢所需的时间减少到大约半小时,同时只需要最初熔化生铁所需的焦炭。图 2 显示了 Bessemer 转换器。

图2 Bessemer转换器

Bessemer 将他的工艺专利授权给了五位铁匠,总价为 27,000 英镑,但这些许可证未能生产出他承诺的钢材质量,后来他以 32,500 英镑的价格将其买回。他意识到问题是由于熨斗中的杂质造成的,并得出结论认为,解决方案在于知道何时关闭工艺中的气流。这样杂质就被烧掉了,但只剩下适量的C。然而,尽管花费数万英镑进行实验,他还是找不到答案。这个简单而优雅的解决方案是由罗伯特·福雷斯特·穆谢特首先发现的,他进行了数千次科学有效的实验。他的方法是首先尽可能地烧掉所有杂质和 C,然后通过添加精确数量的 spiegeleisen 重新引入 C 和 Mn。这具有提高成品质量,增加其延展性和承受高温轧制和锻造的能力,使其更适合多种用途的效果。

贝塞麦工艺通过将成本从每吨 40 英镑降低到每吨 6-7 英镑,从而彻底改变了钢铁制造,同时大大提高了这种重要原材料的生产规模和速度。该工艺还降低了炼钢的劳动力需求。

在引入贝塞麦工艺之前,钢太贵而无法制造桥梁或建筑物的框架,因此在整个工业革命中都使用了锻铁。引入贝塞麦工艺后,钢材和锻铁价格相近,大多数制造商转向钢材。廉价钢材的供应使大型桥梁得以建造,铁路、摩天大楼和大型船舶的建造成为可能。英国人亨利·贝塞麦(Henry Bessemer)完善的大规模钢铁生产工艺的引入为19-20世纪的大规模工业化铺平了道路。

使用这种方法的商业钢铁生产于 1974 年在沃金顿停止。它被诸如碱性氧气工艺等工艺所取代,它可以更好地控制最终化学成分。 Bessemer 工艺非常快(加热 10-20 分钟),以至于几乎没有时间进行化学分析或调整钢中的合金元素。 Bessemer 转炉不能有效地从钢水中去除 P;随着低磷矿石变得更加昂贵,转换成本增加。该过程只允许收取有限数量的废钢,进一步增加了成本。特别是在废钢价格低廉的情况下,电弧炉 (EAF) 技术的使用与贝塞麦工艺竞争激烈,导致其被淘汰。

该过程快速且成本低廉,可在几分钟内从铁中去除 C 和 Si,但过于成功。太多的 C 被去除,太多的 O2 留在最终产品中。 Bessemer 最终不得不偿还他的投资者,直到他找到一种方法来增加 C 含量并去除不需要的 O2。

平炉炼钢工艺

炼钢的平炉 (OH) 工艺使用平炉。由于它的优势,它很快就取代了贝塞麦炼钢工艺。到1908年,OH炉炼钢的年产量超过了贝塞麦法炼钢。大多数 OH 炉在 1990 年代初关闭,尤其是因为它们的运行缓慢,被碱性氧气炉 (BOF) 或 EAF 所取代。世界上仍有一些钢厂采用OH法炼钢。 OH 工艺的主要优点是它不会使钢暴露在过多的氮中(这会导致钢变脆),更容易控制,并且可以熔化和精炼大量废钢铁。

德国出生的工程师 Carl Wilhelm Siemens 在 1850 年代开发了西门子蓄热式炉,并在 1857 年声称可以回收足够的热量来节省 70% 到 80% 的燃料。该炉通过使用燃料和空气的再生预热进行燃烧,在高温下运行。在蓄热式预热中,来自熔炉的废气被泵入装有砖的腔室,热量从气体传递到砖。然后炉子的流动反向,使燃料和空气通过燃烧室并被砖加热。通过这种方法,OH 炉可以达到足以熔化钢的温度,但西门子最初并未将其用于此目的。

1865年,法国工程师皮埃尔-埃米尔·马丁(Pierre-Emile Martin)从西门子获得许可,首先将他的蓄热式炉用于炼钢。西门子蓄热式炉最吸引人的特点是可以快速生产大量基础钢。 OH炉通常的尺寸从50吨到500吨不等。

OH 过程是一个批处理过程,一个批处理称为“加热”。首先检查炉子是否有可能损坏。一旦准备好或修复后,它就会被装上轻质废料,例如钣金、碎车或废金属。使用燃烧气体加热炉子。一旦熔化,就会加入重质废料,例如建筑、建筑或钢铁铣削废料,以及来自高炉 (BF) 的铁水 (HM)。一旦所有的钢都熔化了,就会加入造渣剂,例如石灰石。氧化铁中的 O2 和其他杂质通过燃烧掉多余的 C 使 HM 脱碳,从而形成钢。为了增加热量的O2含量,在热量中加入铁矿石

该过程比 Bessemer 转换器过程慢得多,因此更容易控制和采样以进行质量评估。准备热炉通常需要大约 8 小时到 9 小时才能完成成钢。由于这个过程很慢,所以不需要像 Bessemer 过程那样将所有的 C 烧掉,但是当达到所需的 C 含量时,可以在给定的点终止该过程。

熔炉的出钢方式与高炉出钢的方式相同,即在炉膛侧面钻一个孔,然后生钢流出。一旦所有的钢都被挖掘出来,炉渣就会被撇去。原钢可铸成钢锭;这个过程称为浇注,也可以在连铸机中浇铸。

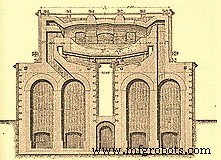

蓄热室是熔炉的显着特征,由耐火砖烟道组成,烟道上填满砖块,砖块排列成在它们之间有大量的小通道。砖从排出的废气中吸收大部分热量,然后将其返回到进入的冷气体中进行燃烧。图 3 是 1895 年 Siemens-Martin 熔炉的横截面。

图 3 西门子-马丁炉剖面图

Siemens-Martin 流程补充而不是取代了 Bessemer 流程。它速度较慢,因此更容易控制。它还允许对大量废钢进行熔化和精炼,进一步降低钢铁生产成本并回收原本很麻烦的废料。它最大的缺点是熔化和精炼装料需要几个小时。这在 20 世纪初是一个优势,因为它让植物化学家有时间分析钢铁并决定精炼多长时间。但到了 1975 年左右,原子吸收分光光度计等电子仪器使钢的分析变得更加容易和快捷。

电炉炼钢

有两种用于电炼钢的炉子。它们是(i)电弧炉和(ii)感应炉。下面介绍这两种炉炼钢的历史发展。

电弧炉炼钢技术已有一百多年的历史。尽管 De Laval 于 1892 年为熔炼和精炼铁的电炉申请了专利,而 Herult 在 1888 年至 1892 年间展示了铁合金的电弧熔炼,但第一台用于炼钢的工业电弧炉直到 1900 年才投入使用。发展迅速,从 1910 年到 1920 年,产量增长了十倍,1920 年产量超过 50 万吨,尽管这仍然只占当时全球钢铁产量的很小比例。

最初,电弧炉炼钢是为使用固体形式的原料(如废钢和铁合金)生产特殊等级的钢而开发的。固体材料首先通过直接电弧熔化进行熔化,通过添加适当的助熔剂进行精炼,然后进行进一步加工。直到大约 30 到 35 年前,超过 3 小时的分接时间相当普遍,并且单位功率使用量通常远远超过 700 千瓦时/吨,几乎是热力学要求的两倍。在 20 世纪的大部分时间里,电弧炉炼钢被认为是一种昂贵且缓慢的工艺,只适用于特殊钢和增值钢。 1960年代以来,该技术飞速发展,成为仅次于碱性氧气炼钢技术的第二大炼钢技术。

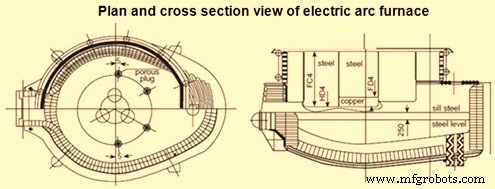

电弧炉是生产路线的核心部分,是主要的 BF-BOF 路线的替代方案。电弧炉的平面图和横截面图如图 4 所示。电弧炉主要通过回收废铁来生产 C 钢和合金钢。在 EAF 中,废铁和/或制造的铁单元(例如 DRI、生铁和碳化铁等)通过使用阴极和阴极之间形成的高功率电弧(用于直流)熔化并转化为优质钢或三个(交流)阳极。废钢是迄今为止最重要的资源,约占全球所有电弧炉金属原料的 80%。

图4 电弧炉平面及剖面图

全球电弧炉生产和技术的兴起是由于以下原因。

- OH 工艺不再作为具有竞争力的炼钢工艺。

- 希望摆脱与大规模综合炼钢相关的巨额资本和运营成本,转向规模较小、资本密集度较低的小型钢厂。

- 电气技术的快速改进,降低了大型电气设备的成本,并大大改善了对电气设备的控制。

- 许多国家/地区的废钢现成可用,加上对金属回收的强大社会压力。

- 替代铁源的供应日益增加,尤其是来自发展中国家。

- 在电弧炉中使用 HM 和全氧燃料。

- 在基于电弧炉的炼钢技术的操作、控制、效率和产品质量方面取得了巨大的进步。

感应炉 (IF) 用于熔化黑色金属和有色金属。它干净地产生热量,不会燃烧。它的工作原理是迈克尔·法拉第发现的电磁感应原理。

1870 年,De Ferranti 在欧洲开始了感应炉实验。用于熔化金属的第一个 IF 于 1900 年由 Edward Allen Colby 获得专利。美利坚合众国的 IF 制造的第一块钢是 1907 年在费城附近的 Colby 熔炉中制造的。 1906 年,Rochling-Rodenhauser 在德国建造了第一台三相炉。 Though induction furnaces are being used since a long time, the production of mild steel by the IF is relatively a very recent phenomenon.

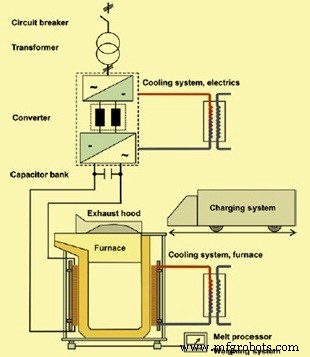

The development of flexible, constant power tracking, medium frequency induction power supplies has resulted in the widespread use of the batch melting methods. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

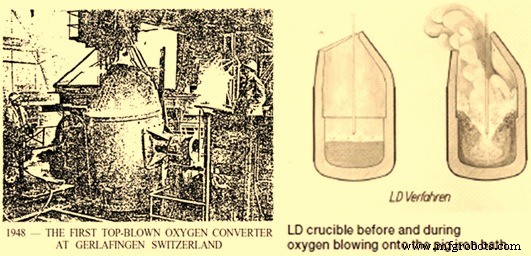

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

制造工艺