高炉炼铁中铁水的处理

高炉炼铁中铁水的处理

铁水 (HM) 是在高炉 (BF) 中通过上升的还原气体还原下降的矿石量而生产的。它本质上是液体,收集在高炉的炉膛中。从炉膛经过一段时间后,HM 从高炉的出铁口中出钢。通常在大型高炉中,7 ton/min 的 HM 出钢速率和 5 m/sec 的液体出钢速度,在 70 mm 直径和 3.5 m 长的出铁口中,通常会遇到。 HM 的出钢率受出铁口条件和出铁口长度的影响很大。一般热熔丝的温度在1420℃到1480℃之间变化。

分接的 HM 分以下三个阶段处理。

- 在铸造车间处理 HM,即从出铁口到铁水包

- HM 钢包及其运输

- 在用于生产生铁 (PI) 的生铁铸造机 (PCM) 中或在炼钢车间中用于炼钢的 HM 加工。

- 钢包容量(吨)

- 要搬运的 HM 的重量

- 最大允许钢包重量

- 钢包限高

- 钢包限径

- 耳轴中心线到衬里法兰顶部

- 耳轴中心线到底部底部

- 顶部钢包最大内径

- 钢包钩的厚度

- 耳轴直径

- 耳轴和钢包钩中心线之间的距离

- 带栏杆的浇注端平台。最好在平台上铺设耐火地板,因为 HM 可能会溢出。

- 带栏杆的卸料端平台。卸料端链轮总成、钢绞线传动装置、PI 冲击器、货车喷洒装置和卸料槽均安装在平台上。

- PCM 绞线两侧有栏杆的走道(双绞线 PCM 的情况下有公共中间走道)。

- 带有栏杆的楼梯/梯子,用于到达下杆处的走道和卸料端平台。

铁水处理的历史发展

在 17 世纪,从炼铁炉中产生的液态铁(通常每次铸件约 450 公斤)被拉入一个单独的沟渠或舀入砂模中,以生产锅、锅、炉盘等国内产品。作为 BF由于许多设计改进,产量增加,液体产品(铁和炉渣)的去除成为一个问题。木炭高炉的产量在此期间从每天 1 吨增加到 25 吨。每天通过出铁口前的一条沟进行两次铸件无法处理如此高的吨位。铸造厂包含铸铁区域。铁去除包括一个称为槽的大沟槽,该槽从熔炉前部向下倾斜到充满沙子的铸造车间地板。然后它溢出到两个流道系统中。每个系统上的主流道与铸造车间的长度平行。当这个跑步者下坡时,会定期建造一系列水坝。在每个大坝前的一个直角处,沙子中形成了一个称为“母猪”的较小的跑步者。然后从这头母猪身上长出许多称为“猪”的蛀牙。之所以使用这些名称,是因为该系统看起来像一排正在哺乳母亲的小猪。有几排平行的母猪和猪是通过在铸造房地板上的潮湿沙子中推动 D 形木板产生的。在浇注过程中,由于每头母猪和猪都充满了液态铁,主浇道上的沙坝被一根棒子撞倒,熔融金属从山坡下流到下一个母猪和猪床。有两个完整的系统允许更频繁地铸造 BF。由于一侧装满了铁水,另一侧的猪被移走,床被重新改造。

1880 年代的铸铁工艺与之前的操作相比没有太大变化,但猪床更大,并且在 1909 年,安装了撇渣器,以便在铁流下槽时将浮渣从铁中撇去。 1896 年,安装了 EA Uehling 发明的 PCM 终于彻底消除了铸造车间的猪床。接下来介绍了开顶砖衬里的钢包。这些钢包承载了大约 10 吨到 100 吨的 HM,需要将熔炉和铸造室抬高到地面以上,以便钢包可以放置在铸造室地板下。虽然猪床已经被淘汰,但槽和流道仍然存在,进入钢包的喷口被添加到铸造车间。 1915年,首次使用鱼雷式钢包。这些装在铁路上的钢包承载 90 吨,但到 1925 年增加到 150 吨。

在铸造车间处理铁水

主料槽、铁流道、出渣流道、倾动流道等用于铸造车间地板,将高炉出钢的HM转移到HM钢包中。流道系统的主要任务是分散流出出铁口的水流动能,将渣与HM分离,将液态HM分配到运输容器中。

一旦出铁口被钻开,液态铁和矿渣就会沿着称为 HM 槽的深沟流下。一块耐火材料,称为“撇渣器”,穿过并进入槽中。撇渣器下面有一个小开口。 HM 流经这个撇油器开口,越过“铁坝”,顺着“铁道”流下。由于炉渣的密度低于铁,它漂浮在铁的顶部,沿着槽向下,撞击撇渣器并被转移到渣流道中。 HM 流入耐火内衬钢包。倾斜式浇道(可拆卸预制浇道组件也称为摇摆式浇道)一般用于在第一个钢包填充后将HM转向第二个钢包,代替传统的固定浇道。倾转滑道采用外置式设计,并采用临时紧固件固定,便于拆装维修工作。

槽和流道的深度要足够大,以容纳最大可能的材料流动,允许耐火衬里的存在。

为避免延误浇道的维护工作,通常采用不排水浇道的做法,即在从出铁口到撇渣板的两个浇注间隔之间连续保持一定水平的金属熔池。

流道系统通常被完全覆盖并连接到铸造车间除尘系统,其中主槽的前部长度(约 6 m)未被覆盖,灰尘由位于其上方的烟囱完全排出。

考虑到操作条件,将适当的耐火材料应用于各个槽。即使在生产率系数相对较高或熨斗温度相对较高的恶劣操作条件下,为了保持稳定的 HM 转移和足够的耐用性,使用最佳的流道材料来适应 BF 的操作。 HM槽和流道材料的一般要求是(i)易于安装(适当的流动性和硬化时间),(ii)耐腐蚀性(抗熔渣和FeO侵蚀),(iii)耐磨性,(iv)抗氧化性和 (v) 抗热剥落性。一般在主槽中,在渣线(空气/渣界面)和金属线(渣/金属界面)处观察到局部磨损损伤。

用于延长槽内衬寿命的正常应用材料是 (i) 在渣线处具有高碳化硅含量的耐火材料,具有出色的抗渣侵蚀性,以及 (ii) 在金属线处具有较低碳化硅含量的尖晶石材料具有出色的抵抗 FeO 侵蚀的能力。高炉槽的修理是通过湿喷进行的。喷补修复可有效延长槽的耐久性,从而优化槽的维护计划。喷补材料的一般特点是用较少的水形成足够致密的内衬,即使在从槽中排出残余HM后也适用于热喷补。

热金属包

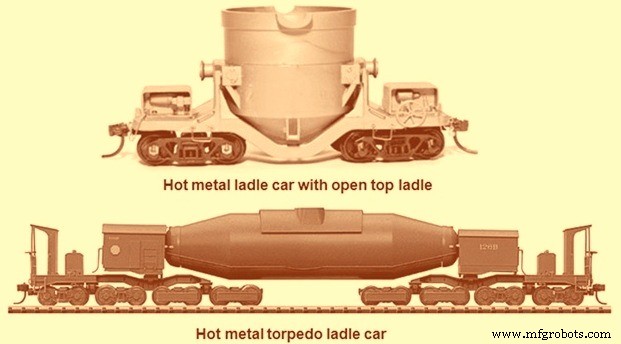

HM 钢包是用来运输 HM 的容器。 HM钢包有两种。它们是 (i) 敞口钢包和 (ii) 鱼雷钢包。

HM 钢包内衬耐火砖,以保持内容物液态并保护钢壳。 HM 的挥发性和侵蚀性使监测 HM 钢包的耐火内衬成为一项重要的维护功能。就安全性和成本而言,突破的后果是相当可观的。

开顶钢包有碟形底部。指定开顶HM钢包时的重要参数如下。

HM 钢包的通常容量为 50 cum、100 cum 和 140 cum。敞口钢包用倾斜绞盘或桥式起重机倾斜以进行清空。

开顶钢包安装在 HM 钢包车上,这些钢包车通常设计用于 HM 从 BF 到 PCM 和炼钢车间的铁路运输。 HM 钢包车通常由 (i) 轴承架、(ii) 铁路车厢、(iii) 钢包和 (iv) 自动连接器组成。类似的鱼雷勺安装在铁路车厢上以供其运动,并配备自动耦合器。

HM 敞口钢包车在由多达 5 个钢包车组成的列车中借助牵引铁路设备沿铁路移动。鱼雷式钢包车通常在牵引铁路设备的帮助下单独移动,有时会以两辆钢包车的形式移动。两种钢包车如图1所示。

图 1 热金属包车

具有耐火性、抗热震性和体积稳定性的砖被用来衬砌钢包区。 HM 钢包的内衬使用了多种耐火砖。这个范围很广,包括耐火粘土砖(氧化铝含量 37%)、高铝砖(氧化铝含量在 66% 到 86% 之间)和氧化铝碳化硅砖。使用氧化铝碳化硅砖时,由于碳化硅的导热率高于其他耐火材料,因此需要使用一层保温砖来保温。对于鱼雷钢包的内衬,通常采用带渣线耐火材料、冲击垫耐火材料和屋顶耐火材料的分区概念进行内衬,以适应这些地区现有的参数。 HM钢包的内衬也分为永久内衬和耐磨内衬。

浇注料用于出水口、地板环绕和维修质量。化学结合耐火浇注料表现出强度和密度以及从环境温度到高温的体积稳定性。用于衬里的整体料包括砂浆、喷补料和接缝料。

生猪铸造机

在 BF 中生产的 HM,只要不直接用于炼钢车间或铸造厂,就在 PCM 中铸造成 PI。 HM 在 PCM 中固化成小块。 PCM 生产的 PI 的尺寸通常为 10 至 45 公斤/件。通过将 HM 倒入具有小口袋的模具中,可以在 PCM 中生产这种小尺寸的 PI 件。 HM通过空气冷却和水冷固化。

PCM 设计用于从敞口钢包或鱼雷钢包浇注 HM。开顶铁水包通常在倾斜绞盘的帮助下倾斜。在鱼雷式钢包的情况下,钢包的倾斜装置由钢包车本身提供。

从 HM 钢包中取出的 HM 倒入 PCM 的金属转移流槽中,用于浇铸到 PI 中。金属转移洗涤槽有一个装配式外壳,内衬耐火材料。在耐火材料中保持连续的坡度,以使 HM 从接收点顺利流动到排放点。流槽套管固定在浇注端平台上。

有两种常用的铸造系统,即 (i) 传送带或钢绞线型 PCM,和 (ii) 轮式 PCM。钢绞线型 PCM 是最流行的将 HM 铸造成生铁的机器,本文对此进行了介绍。

PCM 的主体由四个主要部分组成,即 (i) 机头,(ii) 机尾,(iii) 滚轮和链节,以及 (iv) 处理贴纸的装置。机头具有由一组变速控制电机、齿轮减速器和链轮组成的驱动系统。在机尾链轮轴上设有收尾装置,以给予链节适当的张力。

PCM 链是一条承载猪模具的循环链。股线倾斜放置。倾斜的水平取决于接收 HM 和将生铁排放到平板车所需的高度。将 HM 倒入 PCM 的金属转移流槽中,通过该流槽将 HM 排出到移动模具中进行铸造。通过调整钢包的倾斜率和PCM钢绞线的输送链的速度,使PCM的浇注率和PCM的吸收率相等。

PCM 具有 LH(左手)和 RH(右手)链节组。链节是完全机加工的。这些链节是铸钢件,通过一个空心轴和轴套相互连接,链节可以在该轴套上运行。可复制的衬套被强制安装到连杆上,然后被磨平以防止衬套和连杆之间的旋转运动。 LH 和 RH 链节组装在空心轴上。在链条的钻孔处,提供了一个硬化衬套,空心轴穿过该衬套。矩形法兰设置在硬化衬套上,该法兰与设置在链节中的机加工外壳相接合。这种布置保持了链轮齿和链节之间正确的相对运动,并最大限度地减少了链轮齿的磨损。

空心轴上设有开口销,以防止链节脱落。链节在固定在 PCM 技术结构上的滚子上运行。滚子间隔开,使得链节始终支撑在滚子上。在上升轨道上,滚子承载链条和填充有 HM 的模具的负载,而在下降轨道上,模具倒置,链条支撑在另一侧的底辊上。滚子设有防止链条脱轨的套环。滚轮安装在支架上。支架底板上设有孔,用于将滚轮组件固定在 PCM 的上升和下降轨道上。滚子的轴承盖带有密封件,以防止湿气和大气灰尘进入。轴承盖外还设有防护罩,作为系统的二级保护。

模具在 LH 和 RH 链节处固定在链条上。链条适当地装配了模具,形成了火车。链节在卸料端和浇注端穿过链轮组件。电机齿轮装置驱动出料端的链轮组件,而浇注端的链轮组件在其轴承上自由旋转。 PCM 驱动器通过齿轮联轴器连接到驱动链轮组件。 PCM 的驱动器包括 (i) 交流鼠笼式感应电机,(ii) 电机和齿轮箱之间的销轴和衬套联轴器,(iii) 用于减速的螺旋齿轮箱,以及 (iv) 之间的齿轮联轴器齿轮箱输出轴和驱动链轮总成的轴。浇注端链轮总成采用浮动式,以补偿链节的膨胀,克服外部原因造成的卡顿。

在浇注端的单个链轮组件上设有自调节张紧装置。该张紧装置包括 (i) 装配有滑轨的基架,(ii) 带有与基架滑轨匹配的导向座的轴承座和通过销连接张紧杆的 U 形夹,(iii) 具有一端通过销连接到轴承座,另一端螺纹调节弹簧张力,(iv) 压缩弹簧,和 (v) 螺母以适应拉杆螺纹。

在 HM 从金属转移流槽排放到 PI 模具的位置处,在铸坯的上升轨道下方提供溢出溜槽。由于金属流速与 PCM 对 HM 的吸收率不匹配,在此位置溢出的 HM 落到溢出溜槽上。

出料端链轮总成上设有PI敲击装置,用于快速将PI铁从模具中排出。 PI 敲击装置具有凸轮和从动机构,用于敲击器在铸造 PI 上自由落体。 PI 敲击装置主要由安装在卸料端链轮总成驱动轴上的凸轮盘组成。凸轮轮廓与链轮齿相匹配,以实现敲击器的准确定位和打击点的 100 % 可重复性。凸轮驱动杠杆机构。在与凸轮接触的杠杆端部设置有在轴上移动的滚子。凸轮的另一端连接到敲击装置的轴上。敲击臂一端装在生铁敲击装置的轴上,另一端装有敲击盘。门环臂上装有弹簧,用于吸收超过公差极限的门环冲击所产生的冲击。

一个由悬挂在工艺结构上的链条组成的 PI 装置放置在卸料端链轮总成的前面。冲击装置的作用是吸收出料端从模具落下的生铁块的冲击。在卸料端弹出/脱落的 PI 件将动能释放到冲击链并落到卸料槽上。卸料槽放置在卸料端链轮下方,用于将 PI 件转移到平板车上。在卸料槽的PI接收端设有一个沙垫,用于吸收下落PI片的冲击。卸料槽的角度选择为与垂直方向成 45 度左右,以便于 PI 件的运输/滑动。卸料槽床身采用导轨型材,使用寿命长,对滑动 PI 片的摩擦力最小。卸料槽与PCM钢绞线的工艺结构相固定。

PCM将PI卸到平板车上,在绞盘的帮助下移动到PI区域进行存储和PI的调度。

PCM 钢绞线的返回轨道下方放置了一个灰栅,以防止贴纸掉落到地面上。第一个终止点位于石灰喷溅装置之前,第二个终止点位于尾端附近地面以上约一米处。在第一个终点处设有一个滑槽,用于在地面收集贴纸。格子固定在 PCM 的技术结构上,格子和移动模具之间有足够的间隙,这样贴纸就不会在它们之间固定。

PI模具下方在上升轨道处设有水槽,用于收集多余的冷却水。水槽与回水管道相连,回水管道将水排放到通常在地下运行的回水沟,然后排入循环水箱。

在 PCM 中提供金属模具用于 PI 的铸造。模具具有用于将铸件分成 3 或 4 个部分的型腔。模具设计有不同的截面厚度,以在铸造过程中保持最佳的热传递。在模具的相对两端提供两个支撑架,用于将模具锚固到 PCM 的 LH 和 RH 链上。支架保持倾斜以匹配 PCM 钢绞线的倾斜度,从而使模具表面保持水平。固定在 PCM 链上的模具形成了火车。为了防止在模具中浇注HM时金属溢出,模具需要相互联锁。因此,模具设计有双联锁装置。当HM倒入模具时,它可能会溢出到这对模具的前后匹配表面之间。为了防止这种溢出,模具的后侧被制成具有倒锥形底面的棱柱形式。模具的正面是用一个上升的鼻子制成的。后模的前侧与前模的倒锥形底面接合,形成完美的互锁。当模具被填充时,HM 可能从模具的任一侧泄漏,其中提供了锚支架。为了防止这种泄漏,在模具和两侧的曲率中提供了肋条。前后模具的肋条因此彼此互锁。模具后侧设有溢流槽口。这些缺口限制了模具的填充水平,多余的 HM 级联到下游模具。

这些模具是 PCM 的操作消耗品。模具的寿命取决于铸造过程中模具的一致性和均匀填充。在铸造过程中,如果模具的所有空腔/型腔/型腔都没有被 HM 填充,并且带有空腔/型腔的模具向上移动,则在水冷阶段,水会填充在空的空腔/型腔/型腔中。支架,这会引起热冲击并导致模具开裂。

为了防止 PI 粘在模具上,模具涂有石灰粉。石灰涂层是通过在模具返回过程中在模具内部喷洒石灰乳来完成的。石灰粉在排入石灰乳制备罐之前被熟化。石灰的熟化在分级机中完成。提供分级机的目的是从石灰粉中连续去除砂砾并制备熟石灰以将其转移到石灰乳制备单元。石灰乳制备装置是一个装有叶轮的钢罐,由电机齿轮箱装置驱动。连续的机械搅拌使石灰乳悬浮液均匀,然后泵送到石灰乳喷溅装置。该罐中还提供了一个端口,用于接收来自喷溅器单元的返回石灰乳。提供泥浆泵用于将石灰乳从石灰乳制备罐输送到喷溅罐。选择浆液泵的容量,以便可以循环大约三倍于涂覆模具所需的浆液体积。多余的量返回石灰乳制备单元。石灰乳制备单元和喷淋单元之间的石灰乳连续循环,有助于在石灰乳制备单元和石灰溅射单元处获得均匀的石灰乳悬浮液,同时避免任何位置的沉淀。

石灰乳喷溅装置的工作原理是舀取石灰乳,通过部分浸没在石灰乳中的桨叶轮连续旋转。为此,安装在轴上的两个圆盘安装在石灰奶喷溅装置的装配体中。在圆盘的外围,提供勺子。调整圆盘的速度,以便获得足够的飞溅速度,以便在模具的腔体上进行时间涂层。选择喷溅装置的位置,以使返回模具保持在足够的温度以使石灰立即粘附在其上,并且在模具到达浇注端时,涂覆的模具不会保持任何水分。在 PCM 的某些设计中,模具干燥设备用于干燥模具上的石灰乳。在喷溅器主体的出口处提供了压盖密封件,以防止石灰乳在这些位置泄漏。桨轴支撑在减摩轴承上,并通过衬套和销式联轴器连接到电机齿轮箱单元。为了清洁和维护的目的,在溅水罐的下端设置了一个人孔。在喷溅器主体中提供端口,用于石灰乳的进入和石灰乳流出到石灰乳制备单元的返回管线中。石灰乳制备单元和喷水器单元中提供了互连管道和管件,用于制作环管。喷水单元顶部设有格栅,可防止水箱内的贴纸掉落。

HM的凝固分两个阶段实现,第一阶段是自然空气冷却,第二阶段是直接水淬。选择空气冷却的持续时间,使铸件 HM 的顶面达到塑性状态,从而可以开始喷水进行淬火而不会发生任何爆炸。水冷系统的效率是一个重要因素,它控制着从 PCM 排出的 PI 片的温度。用于在 PI 上喷水的传统类型的喷嘴具有喷嘴阻塞的缺点,因为不可避免的灰尘/碳/石灰颗粒会与冷却水混合。喷水系统的设计应克服传统喷水系统面临的问题。通常,喷水是通过水流道顶部的凹槽孔进行的。专门设计的转子用于调节水流,内置自清洁功能。为避免冷却水管道的压降,提供两/三路喷水。水管悬挂在PCM的技术结构上。提供了用于溢流槽溢流的大尺寸喷嘴。出料端还设有大尺寸喷嘴,用于冷却出料的PI(平车)。

石灰乳制备单元提供常规管道连接,用于制备石灰乳。浇注端平台附近设有布水器。分配器的入口接收来自安装在位于地下回水箱附近/上方的泵房的 PCM 循环泵的水。水分配器有两个主要出口,第一个用于模具/PI的水冷,第二个用于车厢喷涂。石灰乳制备装置和维护水龙头点需要直接连接 BF 中央供水系统。

PCM在技术结构上得到支持。为方便操作和维护,设有以下工艺平台、走道、梯子/楼梯和物料搬运设施。

不同容量生猪连铸机的典型规格见表1。

| 表1猪连铸机典型规格 | |||||

| 最大容量 | 机器长度 | 链接间距 | 模具间距 | 速度 | 倾角 |

| (t/h) | (米) | (毫米) | (毫米) | (m/min) | 度 |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | 70以上 | 600 – 720 | |||

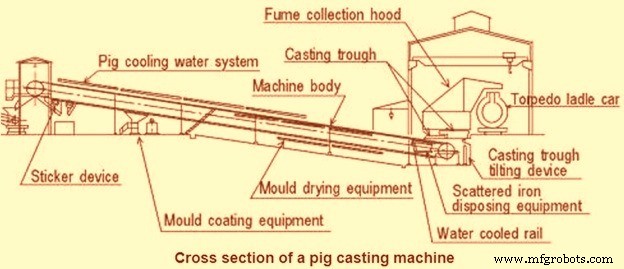

猪连铸机的典型剖面图如图2所示。

图 2 猪连铸机的典型剖面图

制造工艺