碱性氧气炼钢的历史

基本氧气炼钢的历史

碱性氧气炼钢(BOS)是通过将纯氧(O2)吹入液态金属浴中来炼钢的过程,该容器被称为碱性氧气炉(BOF)、LD转炉或简称转炉。

炼钢历史始于 19 世纪,1772 年法国的 Reaumur、1850 年美国的凯利和 1856 年英国的贝塞麦发现了如何通过控制铁合金的碳含量来改进生铁,从而真正成为钢。虽然化学家 Reaumur 受到科学好奇心的驱使,但身为工程师的 Kerry 和 Bessemer 正在响应工业革命及其织布机、蒸汽机、机器和铁路所创造的对更大数量和更高质量钢铁的需求.这开启了科学与技术之间的辩证关系,并在当时发明了通过在液浴中氧化碳(C)来提炼铁水(生铁)的基本概念。

这与竖炉中的气固反应(用木炭还原铁矿石的高炉的前身)或炼铁(一种在固态下进行的锻造和精炼技术)发生了根本性的变化。目前没有同类产品。 19 世纪下半叶的创新强度令人印象深刻,并带来了范式转变。 Bessemer 转炉炼钢于 1856 年问世,除了精炼铁水外,还可以熔化废钢的平炉是在 1865 年的 Bessemer 转炉和 1877 年的 12 年之后才发现基本的 Thomas 转炉。 Thomas 转炉使用空气来精炼液态金属。

Bessemer 于 1856 年发明的气吹转炉被认为是第一个现代炼钢工艺。 1877 年,改进了 Bessemer 工艺的 Thomas 工艺被开发用于处理高磷的液态铁。在 Thomas 工艺中,磷 (P) 在大部分 C 从浴中去除后在所谓的“后吹”中被氧化。平炉工艺,也称为 Siemens-Martin (SM) 工艺,几乎与 Thomas 工艺同时开发。平炉工艺利用再生热传递来预热燃烧器中使用的空气,并且能够产生足够的热量来熔化和精炼反射炉中的固体废钢和铁水。大约在 1950 年代,基本氧气炼钢出现的时候,炼钢主要基于平炉工艺技术。铁水和废钢被装入大型水平熔炉,燃烧器为废钢熔化提供能量。氧气 (O2) 喷枪用于提高燃烧器效率并从热金属中去除 C 和硅 (Si)。平炉工艺是一个变热工艺,因此必须向熔炉提供外部能量。对于 200 吨到 250 吨钢水,典型的出钢时间为 8 小时。

紧随电的发明之后,炼钢的下一个重大创新是炼钢的电弧炉 (EAF) 工艺。 EAF 是 Herult 于 1900 年左右在靠近新能源来源的阿尔卑斯山谷的拉普拉兹引入的,因为当时远距离输电尚不可行。电弧炉技术的基础是利用一种替代煤炭的能源,并且还可以熔化比平炉更大量的废料。炼钢电弧炉工艺被认为开启了循环经济。

BOS 的概念可以追溯到 1856 年,当时亨利·贝塞默 (Henry Bessemer) 为一种炼钢工艺申请了专利,该工艺涉及吹氧以使铁水脱碳(英国专利号 2207)。当时没有可用的方法来提供该过程所需的 O2 量。商业数量的 O2 根本无法获得或过于昂贵,因此 Bessemer 的发明仅停留在纸面上,仍未被使用。 1928 年,吹纯氧炼钢变得可行,当时林德公司成功开发了一种方法(林德-弗兰克尔工艺),可大量供应纯氧。由于 Linde-Fränkl 工艺的成功,O2 也变得非常便宜,从而满足了引入 BOS 工艺的两个先决条件(大量供应和廉价氧气供应)。

在欧洲和美国,反复进行了 O2 实验。使用高纯度 O2 的人中有 Otto Lellep,但他的“将 O2 垂直吹到液态铁浴中”的概念被证明是不成功的。根据休伯特·豪特曼(Hubert Hauttmann)的说法,他于 1936 年至 1939 年期间在 Gutehoffnungshütte 参加了 Lellep 的实验,当时他在那里工作,其目的是通过转炉底部的喷嘴吹入纯 O2 来转化液态铁。用这种方法生产出来的钢材质量很差。

二战期间,德国的 C. V. Schwartz、比利时的 John Miles、瑞士的 Durrer 和德国的 Heinrich Heilbrugge 提出了他们的 O2 吹炼炼钢版本,但只有 Durrer 和 Hellbrügge 将其带到了大规模生产的水平.

Carl Valerian Schwarz 于 1939 年提交了一项专利申请,以超音速将氧气吹入浴槽中。但这种方法也“还不能生产可用的钢材”。虽然后来的 Linz-Donawitz (LD) 工艺与 Schwarz 的专利有相似之处,但其典型特征却不同(例如“中央、垂直吹气”)。肯定是由于二战的爆发,施瓦茨专利中描述的技术最初并没有带来任何实际应用。也是在 1930 年代末,瑞士的 Robert Durrer 开始了他自己的实验。

战后,Heinrich Hellbrügge 和 Robert Durrer(Roll'schen Eisenwerke 的技术总监)在瑞士小镇 Gerlafingen 的 Roll'schen Eisenwerke 开始了进一步的实验。 Gerlafingen第一台顶吹氧气转化器的照片如图1所示。

图 1 Gerlafingen 第一台顶吹式氧气转炉的照片

在 Gerlafingen 和 VÖEST 就工业规模的技术合作建立联系后,Durrer 制定了基本理论原则并建议 VÖEST 在单独的容器中从上方吹氧气。 3日 rd 开始了一系列使用2吨实验转炉的实验 1949 年 6 月,在 VÖEST 的场地上。林茨队在经历了几次初步挫折后,早在25日就取得了突破 1949 年 6 月,当 O2 压力降低时,吹枪的尖端远离熔池,使得 O2 射流无法穿透这么远。有了这一突破,生产的钢材可以毫无问题地轧成薄板。 VÖEST 的实验部门检查了这种钢,并对其观察非常积极。这就是LD转炉炼钢工艺诞生的时刻。实验一直持续到产生了数百炉 2 吨的炉子,然后将它们切换到架设在露天的特制 15 吨实验转炉。第一批生产于2 nd 1949年10月,对新钢种进行连续冶金等试验。

这项创新的关键因素是液体浴的运动。在此之前,人们认为如果不将 O2 吹入更深的深度,就不可能获得足够的浴槽运动。但这种运动是通过形成一氧化碳(CO)以非常令人满意的方式实现的。 “软吹”原理也促进了 FeO 的形成,FeO 反过来又吸收了氧化的杂质形成渣。这有助于生产一种出色的新钢种。

除了 Gerlafingen 和 VÖEST 的 Roll'schen Eisenwerke 之外,Duisburg-Huckingen 的 Mannesmann AG 和 ÖAMG(即 Donawitz)也于 1949 年 5 月表示对氧气吹制工艺或至少一般的氧气冶金感兴趣。在林茨的实验过程中,经过过程演示,17日达成了精确的分工 1949 年 6 月。VÖEST 将继续在更大的精炼容器中使用来自林茨的粗钢,而 Mannesmann 将试验 Thomas 钢的氧气吹炼,Roll'schen Eisenwerke 将研究在电弧炉中使用氧气,ÖAMG 将进行测试在低轴生铁炉中加入 O2。该协议要求与此 O2 冶金有关的每个人“不得就其在 17 日在林茨的讨论中引起的 O2 精炼细节或他们可能得出的结论发表任何声明或传递他们自己公司之外的任何信息。 th 1949 年 6 月。

根据协议,Donawitz 的实验很快就证明在竖炉中使用氧气是没有价值的,因此公司开始探索不同的方法。在 Donawitz 开发的通过吹氧回收高锰渣的工艺导致人们意识到,在 Donawitz 的钢铁生产扩张和合理化计划中,只应考虑使用纯 O2 吹炼工艺。经过对 5 吨或 10 吨实验装置的广泛调查和成功开发工作,在第一次测试期间由串联的气瓶提供氧气,公司管理层决定建造一座新的钢厂,该钢厂将在两年内投入运营。 Donawitz 工程师最初将他们的工艺命名为“SK”,取自德语首字母“Oxygen Converter”。这个词在一定程度上有助于区分VÖEST和ÖAMG的活动。

9日 1949 年 12 月,当时的 VOEST Heinrich Richter-Brohm 总经理做出了一项并非没有风险的决定,即建造第一座 LD 钢厂。不久之后,在澄清了有关更硬钢种的生产方法的问题之后,决定在多纳维茨也建立一个 LD 工厂。该工艺于1950年申请了第一批专利。

在 1951 年的年度研究和质量保证报告中指出,“在审查年度中,对 LD 钢种进行了广泛的研究工作,并出版了出版物。预计这类钢在质量方面具有巨大潜力,特别是可以生产具有高质量表面和良好冷成型性的钢。这对于薄板金属生产尤其重要,直到现在,只有在接受某些表面缺陷(镇静钢等级)的情况下,才有可能获得良好的冷成型性。但氧精炼工艺也可以非常有利地生产出具有更高屈服强度的钢。

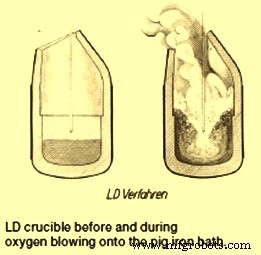

到 1951 年,林茨可以在炼钢中用纯 O2 提炼铁水,使其成为一种创新的、操作可靠的工艺,用于在林茨生产大宗优质钢。新工艺于 1951 年 12 月在莱奥本的奥地利冶金学会“纯氧炼钢”会议上首次宣布。在会议上,Robert Durrer 表示,两家冶金厂(林茨和多纳维茨)已将高纯度氧气吹入国内铁水的概念发展成为可行的工业流程,并祝贺他们取得了巨大成功。随着这一宣布,奥地利成为第一个通过吹纯氧气以工业规模从铁水生产钢铁的国家。液态金属熔池吹氧前后的LD转换器截面如图2所示。

图 2 LD 转换器在液态金属浴中吹氧之前和期间的横截面

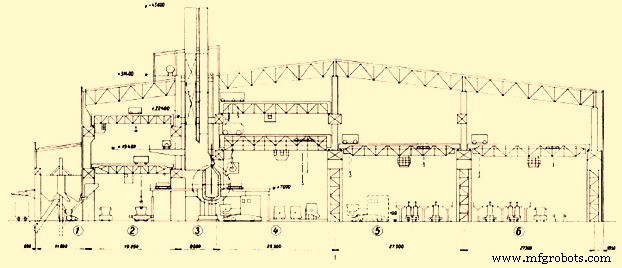

27日 1952 年 11 月,第一台转炉在林茨的 LD Steelworks 1(图 3)投入使用,这是采用吹氧原理进行钢铁生产的里程碑。 5日 1953 年 1 月,世界上第一家 LD Steelworks 正式开业。到 17 1953 年 6 月,林茨 LD Steelworks 1 已经生产了 100,000 吨 LD 钢,到 1953 年 12 月初,生产了 250,000 吨钢。第二座 LD Steelworks 于 1953 年 5 月 22 日在多纳维茨的 Österreichisch-Alpine Montangesellschaft (ÖAMG) 投入运营。该工艺现已发展到完全成熟的运行状态,其生产的钢材质量和经济可行性均超出了所有人的预期。

图 3 VÖEST LD Steelworks 1 转炉大楼剖面图

该工艺中极其有利的冶金条件使粗钢不含氧气,因此不需要脱氧。该钢是一种低气体、低氮 (N2) 钢,不含磷 (P)、硫 (S) 和不需要的伴随元素。 LD转炉生产的钢在其技术性能,特别是冷成型性方面明显优于平炉工艺生产的钢。 LD 工艺还能够提供优质的结构钢等级。 LD 转炉中生产的钢在承受非常严重载荷的焊接结构中取得了出色的效果。 LD转炉生产的宽钢带卷大量供应给德国和国外的冷轧厂。

今天习惯使用的林茨-多纳维茨的缩写 LD 于 1958 年正式采用。选择 LD 名称是因为林茨的 VÖEST 和多纳维茨的 ÖAMG 已将其发展到工业规模的成熟度。

1954 年 8 月,加拿大 Dominion Foundries &Steel, Ltd. 成为德国以外第一家经营 LD 钢铁厂的公司。它有两个 60 吨转炉。同年,美国 McLouth Steel Corp. 在 VÖEST 工厂主管 Rudolf Rinesch 的协助下启动了其 LD 钢铁厂。 1956 年 9 月,第三家在德国以外开始 LD 运营的公司是法国的 Société des Aciéries de Pompey,拥有 15 吨转炉。 1957 年,西德、日本、巴西和美国有 5 家 LD 钢厂投产,1958 年又增加了 5 家,1959 年在印度 Rourkela 有 2 家,1960 年有 8 家。1960 年,更多的 LD 钢厂正在建设中在此之前,在美国、日本、西班牙、葡萄牙、意大利(现有工厂的扩建)、西德、巴西、英格兰、苏格兰、挪威、阿根廷、澳大利亚(1961 年)和法国建造。

上游制造工艺的技术创新,特别是精炼和铸造工艺,对于不断提高各种应用所需钢材的质量水平至关重要。因此,自林茨第一台 LD 转换器投产以来,BOS 工艺也不断升级。

最初的 LD 工艺包括通过垂直喷枪的水冷喷嘴将氧气吹过铁水顶部。 1960 年代,钢铁制造商开始研究底吹转炉,并引入惰性气体吹炼以搅拌转炉中的液态金属并去除 P 杂质

在 1970 年代初期,BOS 炼钢的进一步发展是通过使用碳氢化合物气体或燃料油保护的风口进行 O2 底吹。在对这两种类型的转炉进行了体验后,开发了组合式顶底吹制容器。并且在 1970 年代后期,在 BOS 工艺的转炉中引入了混吹。现在世界上使用的转换器大多是组合式的。

由于金属熔池中缺乏混合,在顶吹转炉中吹氧期间,熔体中会产生化学成分和温度的均匀性。在转炉的射流腔正下方有一个相对死区。改进顶吹转炉炼钢工艺的必要性导致了复吹工艺的发展。 ARBE-IRSID 开发的 LBE(Lance Bubbling Equilibrium)工艺是第一个被商业接受的组合吹炼方法。该工艺与 BOF 工艺的关系更为密切,因为所有氧气均由顶部喷枪供应。组合吹气方面是通过安装在转炉底部的一组多孔元件来实现的,氩气或氮气通过这些多孔元件吹入。在 LBE 工艺中,氮气通常几乎专门用于 3 -11 N Cum/min 范围内的大部分吹气。然而,在吹气的后期,当氮气吸收可能产生问题时,使用氩气进行搅拌。此外,氩气几乎完全用作后吹搅拌的惰性气体,此时搅拌速度提高到10-17 N Cum/min。

在 LD 转炉工艺的早期,炉顶煤气通过敞篷在转炉口完全燃烧,然后在烟囱中间接用水或通过蒸发冷却系统冷却。当时每吨粗钢产生约300公斤的蒸汽和250立方米的废气。

在 1950 年代工业化实施时,环境因素是转炉工艺面临的严峻挑战。转炉废气中粉尘的细度迫使工艺供应商开发新的除尘系统。 1 克转炉粉尘的可见表面积在 300 到 500 平方米之间。为了通常避免“棕色烟雾”的光学效应,系统中的灰尘应清除至低于 100 毫克/立方米的水平。为此,使用了湿式和干式除尘系统。随着环境问题数量的增加,转炉工艺面临的挑战越来越成为机遇。这个机会有助于开发抑制燃烧的转炉煤气回收系统。当今经济和环境要求对转炉煤气和含铁粉尘中的能量进行收集和有效回收。

在 60 年代初期,人们开发了一些工艺来回收转炉的这种高热值炉顶气体,以便将其用作工厂内的气体燃料。这是通过抑制燃烧实现的。安装在转炉口上方的工艺设备具有冷却、净化和抑制燃烧回收转炉煤气的功能。通过抑制转炉炉顶煤气的燃烧,每吨粗钢可回收70-100立方米的转炉煤气,热值为1600-2000大卡/N立方米的煤气。此外,为适应炉顶气蒸发冷却系统,还可生产80公斤/吨粗钢蒸汽。

在转炉炼钢的早期,烟囱冒出的褐色烟雾表明转炉正在工作。如今,由于转炉气体回收和清洁系统,转炉的运行只能从火炬烟囱中检测到。

1977年以来,在转炉炉膛本身设计、耐火材料和耐火材料应用实践、氧枪和炉底喷嘴设计等方面进行了多项改进,为提高炼钢效率和减原材料和耐火材料的单耗,都有助于延长窑炉的寿命,最高可达几千炉。

如今,转炉的尺寸已经增加,并且可以使用可容纳高达 350 公吨铁的大型转炉。 2014年全球粗钢总产量16.69亿吨中,BOS工艺粗钢产量12.29亿吨,占全球钢铁总产量的73.7%。

制造工艺