用于监测高炉的探头、仪器和测量

用于监测高炉的探针、仪器和测量

高炉 (BF) 的工作原理是从风口滚道到原料管线的逆流气体与固体热交换以及从熔合区到原料管线的逆流氧气 (O2) 交换。由黑色金属材料(铁矿石、烧结矿和球团)、焦炭和熔剂材料组成的固体炉料装入炉顶,而通常富含 O2 的空气,有时还含有辅助燃料的空气通过靠近炉膛的风口送入。炉底。铁质料在炉内的停留时间通常长达8小时,而煤气的停留时间则为几秒钟。然而,焦炭在炉膛中的停留时间要长得多,通常从 1 周到 4 周不等。液态铁水 (HM) 和液态炉渣通过位于熔炉底部的多个出铁口定期排出。炉渣与通过 HM 钢包处理的铁水分离。高炉需要以灵活、稳定和高效的方式以高生产率和低燃料率运行,并且必须具有较长的使用寿命。

高炉通常被称为黑匣子,因为目前主要使用的炉况和炉热水平等术语以及高炉工艺有许多未知领域。原因似乎是由于测量困难,因为在高炉中,气、固、液三相共存,反应在径向上进行不均匀,过程伴随着时间相关的变化,并且被测参数始终在高温、高压、含尘大气中移动。

通常在高炉中使用的一些探头是(i)用于料位和炉料下降速度测量的“雷达探头”,(ii)高炉炉顶煤气点火枪,(iii)用于温度的固定“高于炉料”探头和压力测量和气体采样,(iv) 可移动的“负载上方”轮廓仪,用于测量负载轮廓、负载下降速度、温度、压力和气体采样,(v) 可移动的“负载上方”探头,用于测量温度、压力、负载充电曲线和气体采样,a(vi) 水平“负载”探头测量温度、压力、负载层和气体采样。高炉中使用的其他常见探头有料线探测器、热视觉相机、轮廓仪、使用声学测量炉顶煤气温度的探头、冲击探头、下降垂直探头、扫描探头、红外热像仪和风口探头等。

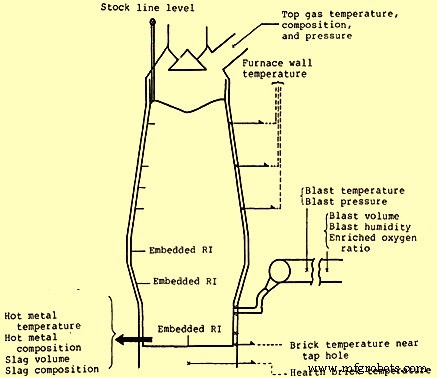

高炉的操作已经从纯粹的经验活动逐渐转变为以科学和冶金原理为支撑的活动。高炉不再被视为“黑匣子”。这种演变的一个重要部分是引入和使用复杂的探头和测量设备,它们向 BF 操作员传输有关过程状态的有用信息。为了高炉的可靠运行,必须通过使用这些不同的传感设备来收集各种运行参数,从而使高炉过程对操作员透明。现代高炉配备了大量探头、仪器和测量设备,这意味着要监控大量信号,这些信号需要以有意义的方式呈现给高炉操作员。早期高炉使用的典型探头、仪器和测量装置如图1所示。

图1早期高炉中使用的典型探头、仪器和测量装置

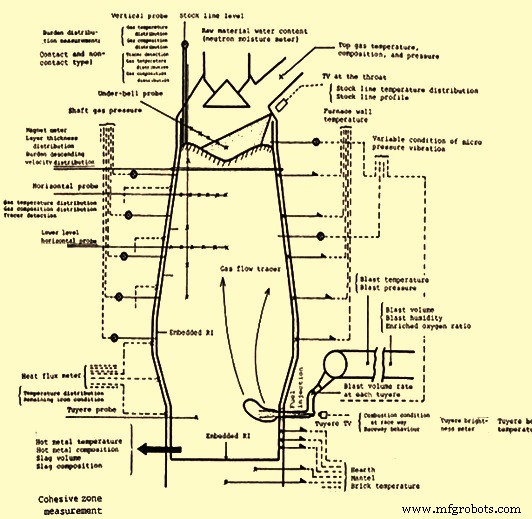

从过去的 40 年到 50 年,已经开发了几种探头和测量设备用于高炉的过程控制。作为了解负荷分布的一种手段,已经开发了垂直探头、水平探头和喉部的热像仪。气流分布测量系统和炉料分布控制系统相结合,使高炉控制具有灵活性。在这些发展之后,通过使用各种轮廓仪和磁力仪,测量和控制负载分布的准确性得到了提高。气体分析仪的发展已经从传统的气相色谱仪发展到测量间隔更短、精度更高的仪器,再到质谱仪。对于风口周围的测量,已经开发出风口体温度计、风口电视和风口探头,可提供有关管道周围温度或气体分布的信息。这与几个基于炉热估计和熔合区估计的数学模型一起有助于改进整个高炉运行控制系统。

现代高炉中的信号数量非常多,这些信号是通过探头、仪器和测量设备的精密系统来收集整个过程的足够数据以进行分析和精确控制的。这些探头、仪器和测量设备的总 I/O(输入-输出)信号数量约为 24,000 个,其中二进制 I/O 信号的范围约为 18,500 到 19,000 个,温度信号在范围1200~1500,其他模拟信号4000,称重信号70左右。

高炉的探头和测量装置在电子、光学和计算机技术的最新发展的基础上取得了长足的进步。随着计算机的使用,现在可以更好地监控高炉的不同参数,因为计算机不仅可以显示变量,还可以使用已建立的模型,比较不同的变量,并建立数据库来存储过程中的变量及其演变。

现代高炉中探头和测量装置的典型应用如图2所示。

图 2 现代高炉中探头和测量装置的典型应用

高炉中发生的反应本质上非常复杂,因为气、固、液三相共存,并且反应在径向方向不均匀地进行。该过程伴随时间变化,被测参数始终在高温、高压、含尘环境中移动,给测量带来困难。由于高炉的不同参数难以测量,一般将高炉分为不同的区域。高炉的不同区域以及该区域中所需的测量值如下所述。

块状区域

在该区域中,炉内发生间接还原。高炉操作者需要知道的区域参数是温度分布、透气性、还原程度、炉料下降速度和炉料物理性质的变化。对于这些参数,需要测量的是数量和粒度分布,以及固体装载材料的混合层分布以及上升气体的数量、成分、温度和压力。通常进行的测量是炉料表面轮廓和层厚分布、炉料表面温度、气体成分、温度和压力分布。

在块状区域直接测量相对容易,这允许开发提供大量信息的不同传感器。在该区域,最重要的测量区域是炉料分布、气流分布及其随时间的变化,都会影响炉料的还原、热交换、透气性和下降行为。有助于估计负载分布的三个因素是 (i) 层厚度,(ii) 负载大小,和 (iii) 空隙分布。在这三个因素中,只有层厚分布可以用各种轮廓仪测量。然而,轮廓测量仪的能力很差,因为它们仅测量表面轮廓,而不是由于加载负载而导致的表面轮廓变化。此外,测量对于混合层的测量是无效的。最近开发了一种使用磁力计的传感器。该传感器可以测量料面轮廓的变化,包括混合层在内的层厚分布,以及下降速度分布。

气流分布是由于负荷分布的结果。这是一项非常重要的测量,因为它会影响高炉的运行。气体流量分布由四个因素决定,即 (i) 流速、(ii) 温度、(iii) 成分和 (iv) 压力。测量的正常参数是温度、成分和压力的分布,因为这些参数很容易测量。使用水平和垂直探头以及炉壁压力表可以为温度、成分和压力分布提供相当令人满意的测量值。直接测量负载内的气体流量分布是可取的,但目前还没有开发出非常精确的测量方法。因此,借助可用于气体温度、成分和压力的数据,借助数学模型来估计负载内的气体流量分布。

凝聚力区

所有三种类型的反应,即(i)间接还原反应,(ii)直接还原反应和(iii)溶液损失反应都在高炉内发生。所有三个反应都会影响内聚区。因此,对于块状区域所需的所有测量以及水平测量和负载轮廓都是粘性区域的重要测量。

凝聚区对高炉气流的阻力最大,因此通过炉内气体分布和炉料下降形成了操作稳定性的指标。因此,测量粘聚带的位置和轮廓被认为是非常重要的测量。目前不能直接测量粘聚带的位置和剖面,而是利用各种探头直接测量的参数,利用数学模型估计粘聚带。

滴水区、滚道区和死区

在滴水区、滚道区和死区,高炉中发生的活动是 (i) 熔渣形成,(ii) 焦炭和/或辅助燃料的燃烧,(iii) 准金属如锌、硫和碱的循环, (iv) 省略直接还原和溶液损失反应。在该区域中所需的测量是液体渗透率、金属和熔渣流动分布、准金属反应、焦炭下降、焦炭燃烧、死角形成和滚道扩散。在这些区域进行的典型测量是 (i) 每个风口处的鼓风量,(ii) 管道长度,(iii) 管道亮度,(iv) 焦炭的移动,(v) 焦炭的大小,和 (vi) ) 风口体温度。

在这些区域中,正在发生焦炭下降、死门形成、热金属和熔渣流动、风口滚道处焦炭燃烧、准金属反应和脱硫等现象。为了更好地理解这一现象,气体和液体的渗透性和温度水平被认为是重要的。这些区域是确定热金属和炉渣的最终条件的地方,因此需要测量和理解一些重要信息。然而,目前在这些区域中可能进行的实际测量是 (i) 冷却壁的温度分布,(ii) 风口体的温度,以及 (iii) 风口处的滚道状况。这些区域的测量设备的发展速度非常缓慢,因为该区域的测量方法很困难,而且在测量什么和如何排列现象方面存在哲学上的混乱。对于这些区域,通常采用各种数学模型的估算模型来尽快估算铁水和渣的最终状态并控制条件。

炉膛区

在这个区域,进行铁水和液态渣的收集、分离和储存。在该区域进行的唯一活动是铁水的脱硫和渗碳。该区域的液体渗透性也很重要。该区域的理想测量是 (i) 铁水和炉渣的含量及其行为,(ii) 焦炭的供应和因燃烧而去除的焦炭,(iii) 铁水的脱硫和渗碳,以及准金属反应。该区域需要的典型测量是监测铁水和液态渣的行为以及监测炉膛焦炭置换,为此目前正在使用使用各种数学模型的估计模型。

用于高炉过程控制的测量方法

下面给出目前用于高炉过程控制的一些测量方法。

- 负荷分布——目前使用的测量方法是 (i) 接触式轮廓仪,(ii) 非接触式轮廓仪,和 (iii) 磁力仪。接触式轮廓仪仅测量负载表面轮廓。它既不测量由于充电引起的表面轮廓变化,也不测量混合层。此外,存在较大的测量误差,尤其是在负载分布受到干扰时。非接触式轮廓仪更好,因为它不会干扰负载分布。如果是磁力计,它可以测量负载的内部,并允许通过充电和混合层测量表面轮廓的变化。

- 气体流量分布 - 目前使用的气体流速分布测量方法是 (i) 流体流量计,(ii) 热线式气体流量计,(iii) 加热热电偶法,和 (iv)气体示踪法。通常,在前三种方法的情况下,气体流量是从气体压力、温度和成分中获得的。气体示踪法是一种瞬时测量,不会干扰负荷分布。

- 内聚区水平和剖面 - 内聚区水平和剖面通过直接法或间接法测量。在间接法中的计算是基于一些假设和一些测量参数,基本上是气体流动压力、温度和成分分布。水平探头通常用于气体的温度和成分分布。这又是一种瞬时测量方法。气流压力分布是通过测量炉壁气体压力来测量的,这是一种不干扰炉料的连续测量。粘性区的直接测量是通过插入式垂直探针法、RI法和三域反射法(TDR)法进行的。在这三个中,TDR 是连续测量,而另外两个是瞬时测量。垂直探头还具有提供温度、压力和成分数据的优势。

BF外壳的保养

为了高炉炉壳和耐火炉衬的高效稳定运行,仪器是基于高炉耐火材料的内部轮廓和炉壳的维护。由于高炉使用寿命的延长对降低成本有很大的帮助,因此炉壳维护的测量对于了解炉膛耐火材料的磨损、脚手架的搭建和保护冷却具有重要意义。设备和炉附设备免受损坏。

以往,炉壳和耐火材料的测量以温度测量为主,随着需求的扩大,测点也随之增加。测量方法的最新进展包括直接测量耐火材料厚度的电势脉冲法或热电偶响应法。高炉炉壳维护也倾向于将炉壳控制系统集成到计算机中,以应对测量点数量的增加和使用耐火材料磨损线估算数学模型。下面介绍常用的高炉壳体维护和耐火材料维护的各种仪表。

- 支架的耐火材料磨损和堆积 - 有几种方法。热电偶法是公认的方法,但测量点有限且取决于炉温。红外热像仪方法产生图形作为模式,也取决于炉温。在热通量计法的情况下,测量点是有限的,取决于炉温。其他方法是 (i) 热电偶响应法、(ii) 电位脉冲法、(iii) 嵌入式 RI 法和 (iv) 钻孔法。这些方法测量壁厚,但没有检测到壁厚的增加。在嵌入式 RI 方法的情况下,每个 RI 只能测量一个点,而在正常操作期间钻孔方法很难。

- 熔炉冷却设备的保护 - 为了保护熔炉冷却设备和在早期阶段检测损坏,我们进行了多项测量。这些测量是 (i) 测量溶解在冷却水中的 CO 量,(ii) 测量冷却水流量差,(iii) 测量冷却水供应和排放温度,以及 (iv) 测量高炉中的氢气顶部气体。第二种方法对水质敏感。第三种方法告诉冷却设备的热负荷,而第四种方法不检测损坏的部分。

- 高炉附属设备的保护 – 高炉附属设备应受到保护以防发生故障。如果是气体净化设备,则通过测量和控制炉顶煤气的温度和压力来完成,而通过测量每个风口处的鼓风量和辅助燃料量来保护风口和吹管。

制造工艺