高炉仓库

高炉仓库

高炉 (BF) 需要生产铁水 (HM) (i) 含铁原材料,如烧结矿、球团和校准块矿石,也称为尺寸铁矿石,(ii) 燃料和还原剂,如 BF 焦炭、坚果焦炭和煤粉,(iii) 熔剂材料,如石灰石、白云石和石英岩,以及 (iv) 杂项材料(也称为“添加剂”),如锰矿石和钛铁矿石等。在风口处喷入高炉的煤粉装入顶部的高炉,并通过储料库进行处理。

高炉装料系统由库房系统和顶部装料设备两个主要区域组成。高炉装料系统的目的是使原材料以可预测和可控的方式准确、一致地放入炉内。在仓库系统中,对原材料进行称重、配料,以便将它们运送到顶部装料设备。炉顶装料设备的作用是将高炉原料输送到炉顶并将这些原料分配到炉内。仓库的目的是尽可能快速地将正确数量的焦炭、含铁材料、助熔剂和添加剂输送到高炉,以使高炉保持最佳运行性能。

仓库是存放各种原材料类型的区域,然后按规定的顺序进行计量,以运送到高炉顶部。 1900 年代初期典型的高炉仓库是在地下挖一个深坑,轨道车在上面移动,将原材料排放到这些储存箱中。仓库分为三个部分的存储仓,通常由焦炭仓、含铁材料仓、助熔剂和添加剂仓组成。通常,这些材料箱类型中的每一种都在炉中心线的两侧分成对称部分。在 1920 年代和 1950 年代,仓库的规模有所增加,它被建造为部分地上部分地下的结构,以容纳更多的材料箱类型以及更大的数量。

自 1900 年代初以来,测量原材料并将其运送到料斗车的方法是通过移动到料仓下方的移动秤车。操作员过去手动打开仓门并称量所需数量的原材料,然后前往下一个仓收集所需数量的下一个材料。随着 1980 年代高炉生产需求的增加,现有规模的汽车库房进行了升级,以减少收集材料所需的时间。仓门操作是机械化的,在许多情况下,秤车与计算机系统相连,该系统按重量跟踪材料,提高了控制和准确性,并消除了大量的体力劳动。在秤车和箕斗车之间增加了料斗,使秤车操作员有更多的时间收集不同的物料,而不会延迟箕斗车的运动。

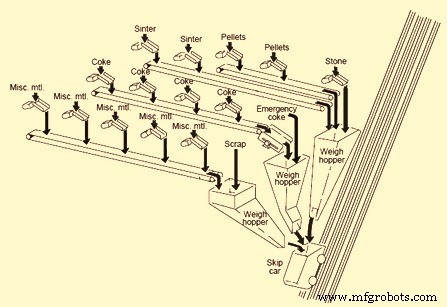

自动化仓库通常有两种截然不同的类型。第一种是用进料器和传送带系统代替原料仓下方的称重车。为每种类型的原材料(焦炭、含铁材料、助熔剂材料和添加剂等)提供单独的输送机,在输送机上安装成排的储料仓,并配有振动给料机将装载材料从储料仓卸到输送机上。对于含焦和含铁的物料,每个输送机的卸料口都装有振动筛,用于筛分物料并将物料送入称重料斗。这种类型的系统继续在料斗车之前为称重料斗进料。图 1 为跳料高炉自动化库房的典型布置。

图 1 带有跳车的自动化仓库的典型布置

第二种类型的自动化仓库是一个完全建在地面上且远离高炉的大型存储仓结构。这通常用于高炉,其中使用皮带输送机将炉料运送到炉顶,而不是料车。填充存储箱的方法通常是通过传送带系统。原料通过振动给料机和皮带输送机从储料仓中抽取到称重料斗中。称重料斗又通过收集输送机将物料卸到主输送机上。称重料斗被编程,以正确的顺序称量原材料到炉顶的主传送带上。

仓库的自动化显着提高了生产能力,提高了运营效率,并消除了操作人员和设备造成的操作差异。然而,在实践中,现代化的自动化仓库可能非常复杂。库房本身可以由传送带进料,传送带依次卸料到跳闸传送带上,将材料分配到各个料仓。库房内输送机和设备的布置可以有多种布置方式。

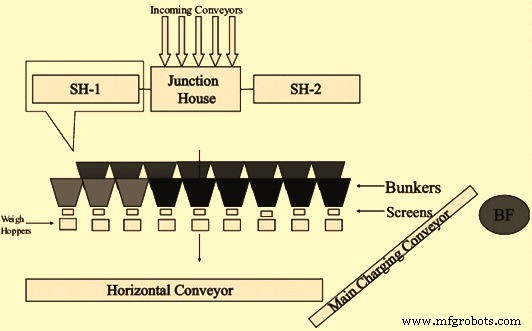

焦炭和含铁材料通常都经过筛分,另一台输送机去除细粉。可以通过计算机对材料进行采样、分析和跟踪,从而使操作员能够精确控制熔炉输入材料的化学变化。监控焦炭水分并进行称重校正以确保装料中所需的干重。这种对含碳材料和含铁原材料的监测能够更好地控制高炉的热条件,并有助于降低整体燃料费率。典型的仓库设备简化布置如图2

图2典型的简化仓库设备布置

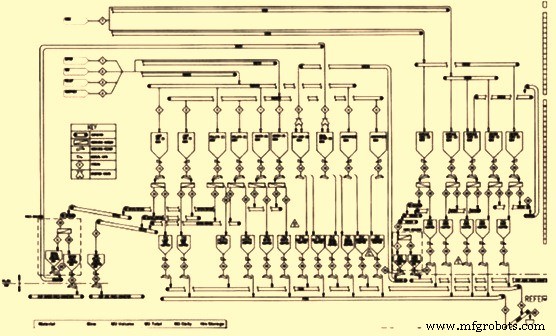

典型的库存房屋流程示意图如图3所示。

图3 某仓房流程示意图

仓库的功能和典型设施

库房和高炉炉顶装料设备系统是现代高炉达到理想炉料分布的关键设施。仓库的作用是允许对焦炭和含铁炉料进行多级分级,包括筛分或未筛分的筛下材料,以及这些材料不同粒度的灵活分配。这是顶装系统高效应用的基础,是当今先进高炉运行的先决条件。

仓库的功能是(i)主要通过传送带从各自的存储或生产单元接收各种材料,(ii)提供足够的存储时间,(iii)按照所需的顺序和在满足 BF 要求所需的速率,(iv) 通过筛选对其进行准备,并将其以所需的数量和层数放置在传送带上,以便将其运送到将这些材料从仓库带到炉顶的设备(料斗或传送带)高炉装料设备。

称重的原材料以由装料程序控制的批次模式收集,并通过料斗车或传送带输送到炉顶。高炉的尺寸、其生产率要求和可用的场地规划会影响确定是否使用料斗车或传送带系统将原材料送到高炉顶部。原料由顶部装料设备放入炉内,该装料设备也由装料程序控制。

高炉仓库在高炉的高效运行中起着非常重要的作用,因为在高炉中生产所需水平的铁水在很大程度上取决于原材料的质量、一致性和数量以及它们的进料顺序.

堆料通过一个连接房接收到库存房。高炉焦炭通常由两个具有所需宽度和容量的输送机(一个备用)处理。同样,含铁材料通常由两个具有所需宽度和容量的输送机(一个备用)处理。助熔材料和添加剂通常由具有所需宽度和容量的备用输送机处理。库房通常有多个储存仓,每个仓位的总容量都需要。

焦炭和含铁材料在所需容量的筛子中进行筛分,以去除细粉。振动筛通常用于此目的。对于助熔材料和添加剂,通常没有振动筛,但只有给料器用于从料仓中卸料并将材料放置在传送带上。对于含焦炭和含铁材料,在一些高炉中提供了双重筛分布置。对于焦炭筛分,一般使用冲孔板筛。含铁材料的筛分通常采用篦式筛网。

筛分后的物料通过水平输送机送入倾斜输送机进行物料搬运至顶部。每种物料由两个料斗秤按照预定的装炉程序同时进料。用于将物料搬运到顶部的输送机或箕斗具有所需的容量并连续运行。在传送带的情况下,材料按照程序以一定的间隔和一定的顺序分批放置在传送带上。自动系统通常用于配料、称重和将炉料送入炉顶。库房内所有设备的尺寸均根据控制原理和时序循环图计算得出。

库房还配备了所有必要的污染控制设备,以按照污染控制规范控制粉尘。废气通常在排放到环境中之前被引导到具有所需清洁能力的空气净化设备。空气净化设备通常配备静电除尘器。空气中的含尘量通常降至0.1克/立方米。收集到的粉尘一般在造粒厂成团,供烧结厂使用。

大型高炉库房规划的设计考虑

库房设备选型需要遵循的不同步骤如下所述。

- 以吨/天为单位的铁水产能取决于可用体积和高炉的生产率。

- 确定所用原材料的质量和种类,例如标定块矿石、烧结矿、球团矿、焦炭、坚果焦、石灰石、白云石、锰矿和其他材料,如钛铁矿石等要装入高炉的材料.在较大的高炉中,通常使用两种尺寸的烧结矿。这些尺寸的烧结矿是 10 毫米至 30 毫米的正常尺寸和 5 毫米至 10 毫米的小尺寸。对于高炉焦炭,通常使用两种尺寸。这些尺寸是 50 毫米到 75 毫米的中心装料和 25 毫米到 50 毫米的外围装料。外围装料焦炭首先装入皮带输送机,中心装料焦炭紧随其后。无罩顶设备从高炉壁向炉心分度,并按要求将外围装料焦炭分配至炉壁,将中心装料焦炭分配至炉心。校准块矿石的尺寸通常为 10 毫米至 30 毫米。颗粒大小一般为 8 毫米至 16 毫米。坚果焦的尺寸通常为 8 毫米至 25 毫米。石灰石、白云石和石英岩的尺寸在 6 毫米到 30 毫米之间。

- 为了在装料方面具有灵活性,在计算中考虑了所有三种含铁原材料,烧结矿:矿石:球团矿的典型比例为 70:15:15。需要在保持含铁材料的质量及其预期的具体消耗量的情况下进行计算。

- 还应考虑总燃油率 (kg/tHM) 的值。由于在高炉中使用了三种燃料,因此要考虑三种替代方案,即(i)不喷煤粉的焦炭率值,(ii)喷煤粉的焦炭率值,和(iii)用于装坚果焦。

- 在规划库房设施时需要考虑充电顺序。通常一个收费有两个批次。第一批由用于中心装料和外围装料的焦炭组成,而第二批由含铁材料、助熔剂材料、坚果焦炭和添加剂组成。

- 高炉喉部直径处的矿石和焦炭层厚度(以毫米为单位)是设计库房设施时的重要考虑因素。通常矿层被认为是700毫米。在焦炭的情况下,考虑到“所有焦炭”装料,通常将其视为 700 毫米。但是,在喷煤的情况下,焦炭层厚度通常被认为是500毫米。因此,原材料的数量也很重要。由于铁水的生产取决于所装原料的重量,因此每天要装入高炉的炉料数量成为料库设计中的一个重要因素。收费的数量也决定了仓库中形成每批收费的可用时间。

- 仓库中的料仓数量及其大小取决于每种原材料需要多少存储量(基于消耗天数)。

- 对于筛选后在库房中产生的罚款,也应提供垃圾箱。

- “追赶率”或“强制填充系数”定义为基于库房设备设计的每日可用装料数量与目标铁水生产所需的每日装料数量之间的比率。该比率通常考虑的典型值为 1.3。

- 根据焦炭和含铁材料的每个批次形成的可用时间,确定在安装的总数中同时运行的设备总数(振动给料机、振动筛、称重料斗等)。

- 考虑到顶部装料设备(无钟罩顶部)的运行和所有库房设备的运行时间,制定了循环图。在计算仓库中所有设备的运行时间和每批所需的总时间后,准备循环图。通常准备两套环图,通常一个带有“正常速度”,另一个带有“追赶速度”。

- 所有设备,如闸门、振动给料机、振动筛、称重料斗、带式输送机(包括主装料输送机)最终在顶部装料设备的接收料斗中的高炉顶部进料的尺寸已完成。设备的尺寸取决于首选的焦炭装料选项,即有或没有煤粉喷射,并为设计中的其他选项提供了灵活性。

库房和炉顶的负荷管理

目前,现代高炉安装的炉料有相当多的变化,有时需要在装料系统中使用大约 50 种替代类型的材料。操作员需要根据应用软件中编程的基于工厂的规则来配置充电矩阵。

库房算子矩阵的复杂性一般在下载到主动计费程序之前通过不同的验证规则进行验证,以处理错误输入以及库房中的所有异常情况。算子矩阵可以在任何操作阶段下载到有源矩阵。可以在任何操作阶段收取额外的焦炭。任何批次都可以分配到炉内的 11 个位置,并且这种分配由操作员在库房矩阵 HMI 屏幕中进行参数化。

软件内置多组不同炉况的备用矩阵,增加了操作的灵活性。还可以灵活地将任何材料放入任何容器中;因此,通过调整活动料斗的进料量,料仓可以在料斗不活动的情况下运行。在任何批次的执行过程中都可以自动选择称重料斗。原料处理系统的全自动料仓顶装系统,使高炉进料系统运行平稳。

根据仓库的设计,系统可以在“权衡哲学”或“权衡哲学”下运行。该软件负责补偿该特定材料的下一批灌装顺序中的称重误差。操作员还可以在从称重料斗卸料时选择夹层装料原理。可以输入操作员定义的两个连续批次之间的间隙控制,以将装料运输时间优化到最短,避免主装料输送机跳闸。

制造工艺