钢水真空脱气工艺

钢水真空脱气工艺

在初级炼钢过程中,氧气 (O2)、氢气 (H2) 和氮气 (N2) 等气体溶解在钢液中。这些气体对钢的机械和物理性能有有害影响。钢水中溶解的 O2 不能以分子 O2 的形式去除,它的去除称为脱氧。脱气一词用于从液态钢中去除 H2 和 N2 气体。由于钢水的脱气过程是在真空下进行的,故又称钢水真空脱气。钢包采用真空脱气工艺。

从液态钢中去除 H2 和 N2 气体是必要的,因为这两种气体都会损害钢的性能。在环境温度下,H2 在钢中的溶解度很低。过量的 H2 在凝固过程中被排除,导致针孔形成并导致凝固钢中的孔隙。很少 ppm(百万分之几)的 H2 气体会导致起泡和拉伸延展性损失。在 N2 气体的情况下,N2 在液态铁中的最大溶解度为 450 ppm,在室温下小于 10 ppm。在凝固过程中,多余的 N2 会被排出,这会导致气孔或氮化物的形成。过量的N2还会引起钢材焊接时热影响区的脆化,也会影响钢材的冷成型性。

直到 1950 年代初期,通过开发一种在浇注前对钢包中的钢水进行真空处理的方法,生产气体含量最少的钢的问题才得以解决。该方法由前苏联的科学家 AM Samarin 和 LM Novik 于 1940 年提出。它于 1952 年在当时的苏联 Enakievskii 冶金厂首次进行工业化试验。 1954 年,当时的德意志联邦共和国在 Bochumer Verein 尝试了一种对金属流进行脱气的方法。钢包真空处理法于 1955 年在当时的苏联首次在工业上引入。这开创了炼钢的新趋势,即钢的真空处理。

钢包中钢水的真空处理首先从钢包到钢包和钢包到铸锭的真空脱气工艺开始,以去除H2。最初,钢水的真空脱气是在 0.5 到 10 mbar(1mbar=0.75 mm Hg 或 0.00102 kg/sq cm)的压力下在还原条件下进行的,目的是将 H2 含量降低到 2 ppm 以下。

在 1950 年代后期,更有效的真空脱气工艺如 Dortmund Hoerder (DH) 和 Ruhrstahl-Heraeus (RH) 工艺开始流行。 1960年代中期,真空电弧脱气(VAD)、ASEA-SKF工艺和真空氧脱碳(VOD)工艺等脱气工艺成功用于处理高铬(Cr)钢。

最初,真空脱气的概念主要用于从液态钢中去除 H2 气体,但很快它也用于许多其他目的,也用于生产清洁钢。自 1980 年左右以来,越来越多地使用真空脱气来生产碳 (C) 含量为 30 ppm 或更低的超低碳 (ULC) 钢。此外,随着 C 和 N2 含量为 30 ppm 或更低的无间隙 (IF) 钢的开发,真空处理已成为必要。目前,真空脱气处理已成为炼钢厂生产优质钢材的必备设备。

真空脱气的一般特点如下。

- 气体的解吸是气体/金属的界面反应。来自钢水的原子 H2 或 N2 必须在气体/金属界面处扩散,在那里它转化为分子 H2 或 N2,然后可以解吸。真空处理的有效性随着暴露于真空的液体表面积的增加而增加。暴露在真空中的液态钢的表面积增加,例如以细流或气体诱导搅拌的形式加速脱气过程。

- 在真空脱气过程中钢液温度下降。暴露在真空中的流的表面积越大,温度下降越大。

- 需要将脱气时间保持在最短。

- 脱气程度随着真空度的增加而增加。在实践中使用1 mm Hg量级或什至小于1 mm Hg(1 mm Hg=1torr)的真空。需要足够的真空抽气能力。

目前使用的真空脱气工艺可分为(i)流式脱气法、(ii)循环脱气法和(iii)钢包或罐式脱气法三种类型。

流式除气练习

在流式脱气中,将液态钢倒入另一个处于真空状态的容器中。液流在真空中的突然暴露会导致非常快速的脱气,这是由于液流破碎成液滴所产生的表面积增加。这个过程帮助溶解在钢中的 H2 被真空泵抽走。大部分脱气发生在液流下降期间。浇注流的高度是一个重要的设计参数。流式脱气技术在实践中有以下变体。

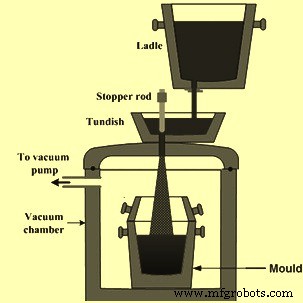

- 钢包到锭模脱气 - 将带热顶的预热锭模置于真空室中。在腔室上方放置一个中间包。钢包中出钢的钢水过热度相当于 30 摄氏度。钢包放置在中间包上方。钢水底部浇注到中间包中是可取的。钢包到模具脱气示意图如图1所示。

- 钢包到钢包脱气 - 在钢包到钢包脱气中,将带有塞棒的钢包置于真空室中。将盛有来自初级炼钢炉的钢水的钢包放在真空室顶部,并真空密封间隙。合金添加是在真空下进行的。流被允许落入钢包中,钢水在其中脱气。合金添加是在真空下进行的。

在一些工厂中,在出钢期间进行脱气。在这种布置中,来自初级炼钢炉的液态钢被分流到中间包或小钢包中。允许液体流从小钢包落入被抽空的钢包中。钢包从顶部用一个包含排气口的特殊盖子封闭。将过热度为 25 ℃ 至 30 ℃ 的钢水倒入钢包中。

图1钢包到模具脱气示意图

循环除气实践\

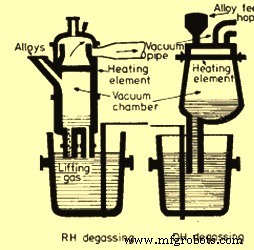

在再循环脱气实践中,通过特殊的布置,使钢水在真空室内连续循环。在这个过程中,真空室位于钢包上方,具有一个或多个浸入液态钢浴中的通气管。有两种循环脱气工艺(图 2),即 (i) Ruhrstahl – Heraeus (RH) 脱气工艺和 (ii) Dortmund – Hörder (DH) 脱气工艺。 RH 脱气过程将两个通气管浸入钢包中,而 DH 脱气过程有一个通气管,通过反复将钢水吸入真空室然后将其释放回钢包中来操作。 RH 脱气过程在链接 http://www.ispatguru.com/rh-vacuum-degassing-technology/ 下的另一篇文章中进行了描述。

图2循环脱气过程示意图

在RH脱气过程中,设计了一个带有双腿的圆柱形耐火衬里壳(也称为通气管),使钢水在一个腿中上升并通过第二腿脱气后落回钢包中。圆柱壳顶面设有排气、合金添加、观察和控制窗口。筒体上部衬有耐火粘土砖,下部衬有氧化铝(Al2O3)砖,以承受高温。支腿内衬 Al2O3 耐火材料。为了提高钢水进入进气管的速度,在进气管处注入升力气体氩气(Ar)。

RH脱气机的操作包括以下内容。

- 将圆柱形腔室加热到所需温度(在 900 摄氏度到 1500 摄氏度之间变化)。

- 将腔室降低到所需水平的液态钢中。

- 抽空腔室,使腔室中的液体开始上升。

- 引入提升气,膨胀并产生浮力,以提高钢水上升到进气管的速度。

- 钢水在腔室中进行脱气,然后通过另一个通气管流回钢包。这种脱气的钢比钢包中的钢稍冷。由密度差异(较冷的钢水的密度大于热钢的密度)产生的浮力搅动熔池。

- 钢水在圆柱形腔室中的循环速率控制脱气。循环速率取决于提升气体的量和真空度。以12吨/分钟的速度循环钢水,可在20分钟内将110吨钢水脱气。 Ar的比消耗量约为0.075立方米/吨。

- 根据过热度,可在脱气结束时添加铁合金。

RH 工艺有几个优点,包括 (i) 热损失相对较低,(ii) 合金添加量可以更紧密地调整,以及 (iii) 小真空泵容量就足够了,因为与钢包到钢包相比,要抽空的体积更小或流式脱气。

在 DH 脱气过程中,一次脱气占钢水总质量的 10% 到 15% 左右。重复该过程直到达到所需的脱气水平。容器和钢包的布置有些相似,除了(i)在DH脱气过程中,圆柱形容器有一个通气管,(ii)圆柱形容器有加热设施。

DH 室配备加热设施、合金添加装置和排气系统。圆柱形容器底部设有通气管,可浸入钢水中。 DH室的上部衬有耐火粘土砖,下部衬有Al2O3砖。通气管内衬有更高质量的氧化铝砖。通气管的长度足够大,以实现大气压力对通气管中钢上升的影响。以下是DH脱气过程操作的重要步骤。

- DH 室在钢包中被预热和降低,以便通气管尖端浸入钢水表面以下。

- 抽真空的腔室上下移动,使钢进入腔室。

- 腔体移动 50-60 次,循环时间为 20 秒。

- 可以在 20 到 30 个循环中充分脱气。

- 在钢包中保留一层渣,以尽量减少热量损失。

- 与 RH 相比,DH 脱气过程可以在过热度较低的情况下运行,因为 DH 装置具有加热设施。

钢包或罐体脱气实践

在这里,钢包被放置在真空罐中,并在真空罐抽真空时用惰性气体搅拌。或者,钢包的外围可以有一个密封装置,用于安装一个形成真空室的盖子。

钢水可以在罐式脱气机中处理,无需电弧再加热。这可以通过两种不同的搅拌系统来完成,即(i)液态钢浴的感应搅拌,以及(ii)通过位于钢包底部的多孔塞子鼓入 Ar 来搅拌浴。

罐式脱气实践用于 (i) 降低钢水中溶解气体的浓度,(ii) 使钢水成分和浴温均匀化,(iii) 从钢水中去除氧化物夹杂物,以及 (iv ) 提供有利于脱硫的手段和技术条件。硫 (S) 的去除是通过渣-金属反应实现的,该反应由真空外壳内的强 Ar 冲洗(鼓泡)促进。罐体脱气过程需要 (i) 真空罐快速抽空,(ii) 保持真空,同时吸出大量惰性气体,(ii) 立即可用,(iv) 防尘,以及 (v) ) 在恶劣条件下安全运行。

钢包底部有一个多孔塞,用于吹扫 Ar 气。钢包被放置在真空室中。真空室配有料斗,以便在需要时添加元素。搅拌气体通过浸没的耐火管从顶部通过顶部或通过安装在钢包底部的多孔塞引入。为了对完全镇静钢进行有效脱气,最好通过钢包底部吹扫 Ar。搅拌浴可提高气体去除率。大力去除气体也会导致钢水飞溅。因此钢包没有完全装满,大约 25% 的高度保持在干舷处,以容纳飞溅的钢水液滴。压力保持在 1 mm Hg 至 10 mm Hg 之间以进行有效脱气。在脱气期间添加用于脱氧和合金化。在某些情况下,钢包被加热以补偿脱气过程中的热量损失。为了脱气的有效性,从炼钢一次炉中带出的炉渣必须尽可能低。夹带渣中含有FeO,由于钢中O2含量与渣中FeO含量平衡,钢中O2含量增加。

钢包脱气过程的基本要求包括 (i) 钢包中有足够的干舷以容纳真空引起的炉渣和钢沸点,(ii) 惰性气体渗入钢浴以进行搅拌、夹杂物分离和提高真空脱气性能, (iii) 钢中有足够的过热度以避免结壳的形成, (iv) 意味着当钢包在真空罐内时输送添加剂。

当钢包在真空罐内就位时,与钢包的 Ar 连接就建立了。通过真空泵系统将真空罐抽空至所需的工作压力。排放物通过真空泵系统抽空并在泵之前收集,或者排放到装有堰墙的混凝土热井内的水中。工艺气体,包括夹带在冷凝器间排放水中的气体,通过电机驱动的风扇从热井排放到配备火炬燃烧器的通风烟囱。热井水被泵送到接触水系统的冷却塔。

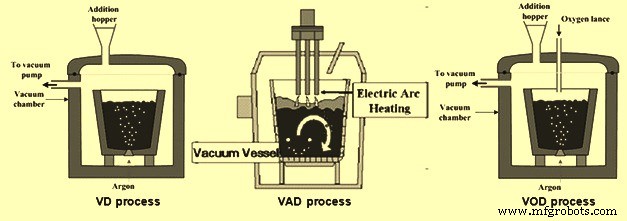

重要钢包脱气工艺示意图见图3。

图3钢包脱气流程示意图

真空脱气 (VD) 工艺

这是一个简单的钢包脱气装置,带有合金添加剂。在这里,真空是通过真空泵系统产生的。产生低至 0.5 mm Hg 的压力。该工艺能够 (i) 在温度和成分方面均质化液态钢浴,(ii) 微调化学成分,以及 (iii) 改善脱氧和减少 H2、N2 和 O2 含量。脱硫是初级炼钢炉直接通过VD机组处理的一个大问题。但是,通过在将热量送入VD装置之前确保减少钢包中的渣,以及通过渣金属混合引起的增强脱硫,可以解决该问题。

真空电弧脱气 (VAD) 工艺

真空电弧脱气 (VAD) 工艺是一种罐式脱气工艺,其中添加了电极以重新加热钢水。这是一个单一的单元过程,其中钢包位于真空罐中,并通过底部的多孔塞被惰性气体搅拌,并通过电极和合金添加物进行加热。向钢包中的钢水添加石灰后,在 250 mm Hg 至 300 mm Hg 的压力下进行电弧以提高温度并熔化石灰,然后进行短时间脱气、添加化学成分和深度脱气至压力低至 1 毫米汞柱。在所有操作步骤中继续进行Ar搅拌,并且针对在VAD过程中进行的不同操作进行流量调整。加热速率约为 3 摄氏度/分钟至 4 摄氏度/分钟,并且在加热期间,Ar 流的速率保持在较低的一侧。在该系统中,在真空下,C-O2反应和C-Al2O3反应在高温电弧下对实现低O2含量没有任何固体反应产物有很大帮助。由于 Ar 的强烈传质和由于释放的一氧化碳 (CO) 的稀释而导致的低 H2 分压,导致 H2 水平低至 1.5 ppm。该工艺的主要优点是脱硫率高达 80%,用于生产含硫量低至 0.005% 的钢。 VAD现在是一种广泛使用的洁净钢生产工艺。

ASEA – SKF 流程

它是一种具有集成处理单元组的工艺,通常由单独的除渣、电弧加热和真空处理单元组成。在此,通过重新装包除去炉渣以防止重新磷化,之后进行铁合金添加。进行电弧加热以提高温度以补偿合金添加物的冷却效果,然后在真空气氛中脱气以降低 O2 含量和脱氢以实现低至 1.5 ppm 的 H2 含量。该方法涉及应用电磁搅拌,这有助于漂浮夹杂物并产生清洁钢。目前,ASEA-SKF装置已结合基本惰性气体搅拌来实现脱硫。

真空氧脱碳(VOD)工艺

VOD 工艺是一个罐式脱气装置,额外配备了氧气吹枪。这种额外的 O2 供应可用于生产超低 C 不锈钢等级(强制脱碳)或与添加 Al/Si(硅)(VD-OB 工艺)一起用于液态钢的化学加热。相应地设计了真空泵,具有更高的容量以应对增加的废气量。

VOD工艺被认为是生产不锈钢的重要真空工艺。主要适用于对C、N2、H2值要求极低的特殊不锈钢。在这个过程中,钢包被放置在真空室中,并通过真空密封压盖和合金添加物进行氧气喷射。基本上,该过程涉及碳优先于 Cr 的氧化,从而使 Cr 的损失最小。

由于钢包中可用的干舷减少,钢水的初始 C 含量应低至 1%。此处,O2 注入在 100 mm Hg 至 250 mm Hg 下进行。 Si 被氧化,然后是 C。脱碳通过由初始温度和钢水的 Si 含量决定的 co 冒泡的开始发生。脱碳的恒定速率取决于 O2 流量。对 CO/CO2 比率进行监测,当浴中 C 含量为 0.08 % 时,它会迅速增加。超过这个限制的 C 百分比,脱碳速率的下降与 O2 流量无关,同时 Cr 氧化。停止喷氧,降低容器压力,并进一步搅拌 Ar,以使溶解的 O2 与剩余的 C 之间发生反应。据报道,通过剧烈搅拌,C 可以降低到 0.005% 和总 C + 的水平N2 小于 0.015 %。

精炼顺序通常由 O2 流量变化、喷枪尖端 - 浴表面距离、真空压力控制和 Ar 流量的组合控制。添加足量的石灰和铝有助于钢液的良好脱硫。

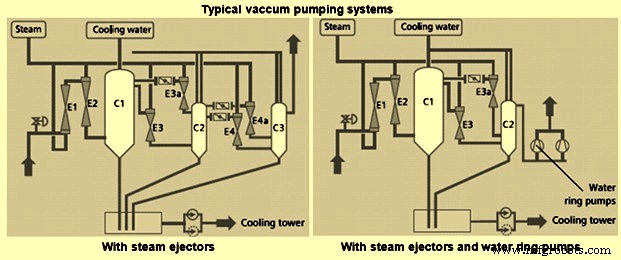

真空泵系统

真空泵系统是钢液真空脱气过程的驱动力。为了产生真空,可以使用三种基本类型的真空泵系统。每个都有自己的优点和缺点。这些是(i)具有必要冷凝阶段的蒸汽喷射器,(ii)与水环泵组合的蒸汽喷射器,以及(iii)干式机械泵送系统。蒸汽射流在恒定质量流量的基础上工作,而水环真空泵在恒定体积的基础上工作。一起使用,可以达到经济收支平衡点,以利用各自的最佳特性。带有蒸汽喷射器以及带有蒸汽喷射器和水环泵的真空泵系统如图4所示。

图 4 典型的真空泵系统

有几个因素在真空泵系统的选择中起作用。这些在下面给出。

- 要去除的溶解气体的量。绝对压力、钢化学成分和 Ar 流速都会影响真空泵系统去除气体的速率。

- 以“干燥空气当量”表示的系统设计压力下的负载。

- 系统在不同压力下需要满足的负载(如果排气系统需要)。

- 涉及的系统卷。

- 从大气到深真空所需的工艺时间要求。

- 系统的最终绝对压力。这决定了所需的阶段数。

- 所需的 Ar 量。这决定了搅拌能量和溶解气体的去除率。

- 进入系统的空气泄漏率。

- 蒸汽喷射系统的蒸汽压力和温度。

- 蒸汽喷射器系统的冷却水温度。

- 蒸汽和电力的成本

每个脱气系统的设计都应满足真空脱气工艺的特定要求。

制造工艺