转底炉炼铁

转底炉炼铁

转底炉炼铁 (RHF) 是一种直接还原工艺,它利用非焦煤还原铁矿石。 RHF 是工艺反应器,它由一个在固定的圆形隧道窑内旋转的扁平耐火炉床组成。在RHF内部,以煤为还原剂,直接还原铁矿石或含铁废料。

RHF 不是一项新技术。已成功应用于热处理、石油焦煅烧、废物处理、有色高温金属回收等工业领域。

RHF 炼铁的历史可以追溯到 1960 年代中期,当时 Midrex 开发了“Heat Fast”工艺。从那时起,已经开发了几种基于 RHF 的炼铁工艺。其中包括“Fastmet”工艺/“Fastmelt”工艺,以及投入商业运营的 ITmk3 工艺。这些过程已在具有链接的单独文章中进行了描述 http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ 和 http://www.ispatguru.com/itmk-3-process- of-making-iron-nuggets/。其他 RHF 工艺是“Redsmelt”工艺、“Inmetco”工艺、“Iron Dynamics”工艺、“DRyIron”工艺、“Comet”和“SidComet”工艺以及 Hi-QIP 工艺。

红冶工艺

Redsmelt 工艺技术的开发旨在满足对替代传统高炉路线的低成本环保炼铁日益增长的需求。采用这种工艺的工厂的设计生产能力为每年 30 万吨至每年 100 万吨铁水。该工艺可以处理钢铁厂产生的各种铁矿石粉和废料。

Redsmelt 工艺基于 RHF,它还原由铁矿石、还原剂细粉和粘合剂制成的生球团矿,以生产热的金属化直接还原铁 (DRI),然后将其装入矿热炉 (SAF)。该工艺在高温和大气压下进行。

Redsmelt 炉的氧化铁原料是由细铁矿石、还原剂和粘合剂制成的生球团形式。粘合剂应赋予生丸足够的机械强度,以支持下游的处理冲击。颗粒在滚筒式筛子上筛分到 8 毫米至 16 毫米之间的尺寸。尺寸过小和尺寸过大的材料被再循环以供给造粒盘。然后将颗粒以高达 30 公斤/平方米的层数分布到 RHF 上。在 12 分钟到 18 分钟内通过炉子时,球团被加热到 1370 摄氏度。在加热过程中会发生球团的干燥、煤的脱挥发分和氧化铁的还原。在非常高的温度下氧化铁和碳之间的密切接触导致非常快的反应速率。为了防止金属化铁的再氧化,熔炉的最后区域在亚化学计量气氛中运行。然后将热的直接还原铁产品送入 SAF 熔炼成铁水和矿渣。

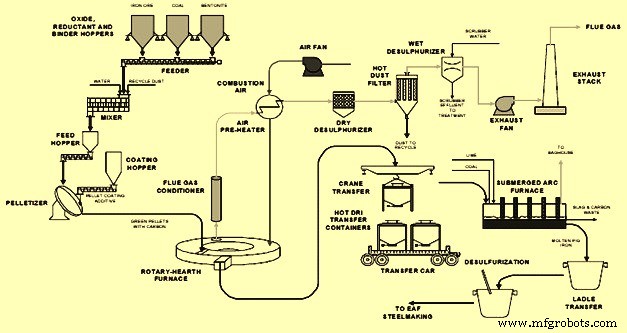

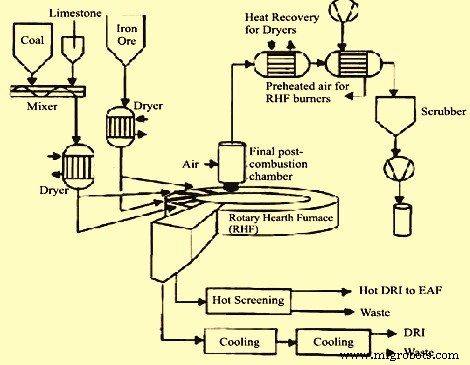

工艺流程示意图如图1所示。

图1 Redsmelt工艺流程图

Inmetco 流程

该工艺由加拿大国际镍业公司 (INCO) 于 1978 年开发。INCO 开发了该工艺并将其命名为“Inmetco”(Inco + met),因为它是为回收冶金废料而开发的。该工艺还可用于还原铁矿粉及铁矿粉与冶金废料的结合。

Inmetco 工艺基于 RHF,可还原由铁矿石粉、废铁轴承材料和粉煤制成的型煤,以生产可直接装入感应炉或电弧炉的热金属化 DRI。该工艺在高温和微负压下进行。

Inmetco 熔炉的铁原料为圆盘球团,由尺寸小于 250 微米的细铁矿石和挥发性物质低于 25% 的细煤或焦炭或木炭制成。它们通过旋转带式输送机以大约 3 个颗粒深的层分布在 RHF 上。该工艺使用速效粘合剂,可以将颗粒输送到炉膛而不会显着降解。炉膛连续旋转,球团在 10 分钟至 15 分钟的时间内被位于炉膛外围的燃烧器加热至 1250 摄氏度至 1300 摄氏度。燃烧器成组排列,形成加热区和还原区。加热区约占炉床面积的三分之一,还原区约占炉床的三分之二。燃烧器位于内圆周和外圆周上。热的直接还原铁产品既可以收集在氮气吹扫过的转移罐中,也可以直接送入电炉进行熔化。 RHF在微负压下工作,并由水封槽密封。

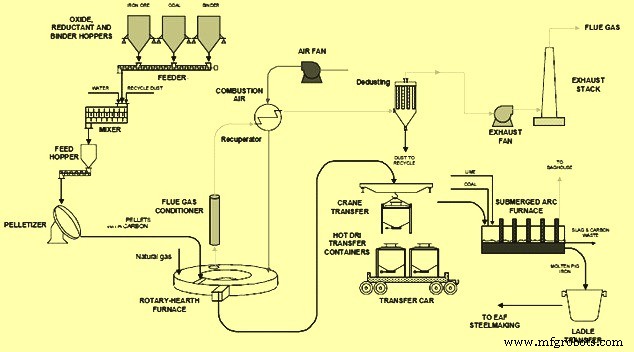

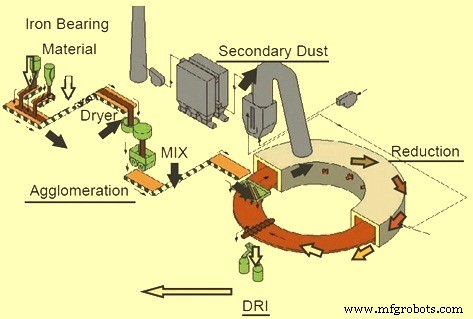

工艺流程示意图如图2所示。

图2 Inmetco流程流程图

图2 Inmetco流程流程图

铁动力学过程

Iron Dynamics 炼铁 (IDI) 工艺基于 RHF,该 RHF 将碳质氧化铁进料还原为金属铁固体,金属铁固体被装入 SAF 以完成还原并对还原的铁进行熔化和脱硫。熔化 DRI 还可以使产生的液态炉渣和铁相分离。

IDI 工艺由五个工艺领域组成,即 (i) 原材料接收,(ii) 矿石和还原剂(煤)研磨和制备,(iii) 造粒,(iv) 转炉还原,以及 (v) SAF 冶炼。矿石收到后,使用来自 RHF 的废气将其干燥至水分含量低于 0.5%。矿石也使用磁选机和筛网进行选矿,以减少脉石材料的数量。然后将其研磨至 50% - 200 目尺寸。煤被输送到煤/熔剂石粉碎机中,尺寸为 80% - 200 目。磨碎的矿石和煤与粘合剂和水在混合器中充分混合,然后送入圆盘造粒机。将湿颗粒干燥至水分低于 1%,并在圆形炉篦干燥机中预热至 150 摄氏度。颗粒装料机接收干燥的生球并将它们以 25 毫米至 40 毫米厚的层铺在炉膛上。天然气燃烧的 RHF 有八个反应区。控制温度、气流和气体成分,为每个区域提供适当加热、还原和保护颗粒所需的条件。炉子出料处的 DRI 金属化率约为 85%。添加剂设施将助熔剂、焦炭、二氧化硅或其他材料引入 DRI 运输钢包,以控制 SAF 中的炉渣化学。废气系统从烟气中去除热量、灰尘、二氧化硫和一氧化二氮。加力燃烧室对废气水冷管道中剩余的 CO(一氧化碳)进行燃烧。气体在初级冷却器中被冷却并去除 NOx。废气用于预热助燃空气并向矿石、煤和球团干燥机供热。在颗粒干燥器之后,气体被过滤并在从烟囱排放之前去除 SOx(硫氧化物)。 DRI 和添加剂通过重力落入 SAF 的渣层中,在那里进行熔炼。这里的平均金属化率约为 95.8%。炉渣从熔炉中取出到渣罐中,然后转移到渣处理设施中。

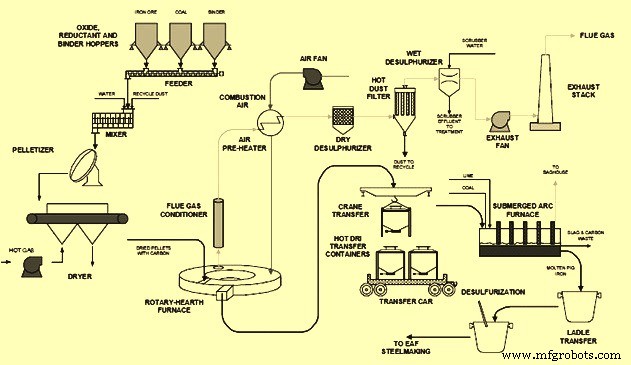

工艺流程示意图如图3所示。

图3 Iron Dynamics流程流程图

干铁工艺

DRyIron 工艺由 Maumee Research and Engineering Inc. (MR&E) 开发。该工艺基于 RHF,可还原由废氧化铁材料和粉状非冶金煤制成的生球团,以生产热的金属化 DRI(大于 90%)。该工艺在高温常压下进行,停留时间短,还可用于废铁轴承材料的回收利用。

向 DryIron 炉进料的氧化铁是由细氧化铁和煤或焦炭制成的生球团/煤球形式,这消除了球团的预干燥。在理想的高温(约 1300 摄氏度)理论条件下,氧化铁与固定碳发生反应,在型煤中形成金属铁,并释放 CO2。固定碳与氧化铁的理论比例为1.5:1。

已制定 DRyIron 工艺以使用 6:1 的碳氧化物比来生产金属铁,这会导致 CO 和 CO2 的排放,并留下约 4% 的残留碳水平。这一过程的关键是控制 CO 与 CO2 的比例,以最大限度地减少再氧化、碳消耗和炉内停留时间。在整个炉子中移动时,球团被加热到 1300 摄氏度。球团的干燥、煤脱挥发分和氧化铁还原在加热过程中发生。在非常高的温度下氧化铁和碳之间的密切接触导致非常快的反应速率。然后可以通过多种不同的选择将热的直接还原铁产品供应给炼钢车间。

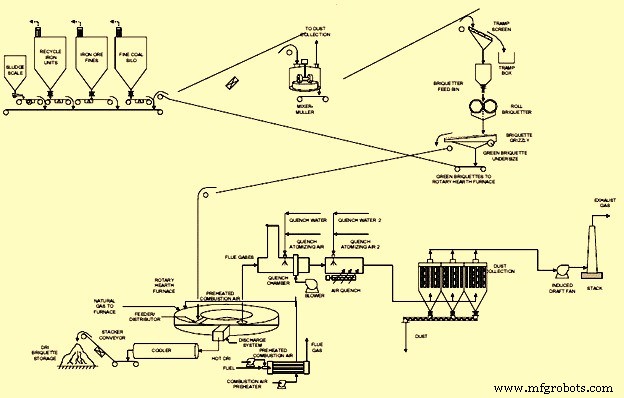

工艺流程示意图如图4所示。

图4 DRyIron工艺流程图

Comet 和 SidComet 过程

Comet 工艺由比利时冶金研究中心 (CRM) 开发,是一种以煤为基础的系统,可在转底炉中利用矿石粉和石灰石生产海绵铁。 Comet 直接还原工艺从铁矿石和煤粉中生产低脉石和低硫 DRI。一系列扩展的实验室测试证明了该工艺的可行性和灵活性,尤其适用于任何种类的煤或其他固体还原剂(包括褐煤和焦粉),也非常适合回收含铁用于替代(或混合)铁矿石的冶金废料。 1996 年 11 月,一个 100 公斤/小时的实验室装置投入使用。基于取得的成功结果,在比利时根特的 Sidmar 建造了一个 1.5 吨/小时的试点工厂。金属化结果证实了从实验室单元获得的结果。生产率、成本、价格、能耗和环境影响均已确定。

在 Comet 工艺中,与前面提到的其他工艺不同,铁矿石和煤粉不会混合和造粒。相反,它们以炉膛上交替层的形式充电。通常添加石灰石是为了控制煤中的硫。还原区温度在1300℃左右。燃烧天然气、焦炉煤气、煤粉等产生热量。反应过程中释放的挥发物和 CO 的二次燃烧也提供了一些热量。 DRI 层由于高温而经历烧结。然而,多余的炭仍然呈粉状,因此可以使用筛网轻松分离。废气在炉外进行进一步的二次燃烧,热量用于加热工艺空气和装料。由于该工艺对炉床的负荷较高,因此该工艺的处理时间通常比使用复合颗粒的同类工艺要长得多。

工艺流程示意图如图5所示。

图5 Comet工艺流程图

SidComet 过程类似于 Comet 过程。唯一的区别是在这种情况下铁矿石和煤粉是作为混合物进料的。停留时间类似于彗星过程。由于停留时间较长,该工艺的生产率通常低于基于颗粒的工艺。

Hi-QIP 流程

基于以下概念:(i)该工艺不需要天然气或焦煤作为还原剂,(ii)该工艺的铁产品不含脉石成分,(iii)设备尽可能简单,以及(iv) 能量回收系统最小化,实验结果表明,开发了一种新的炼铁工艺,称为 Hi-QIP(优质铁卵石)工艺。该工艺是一种生产优质铁的新型煤基工艺。该工艺类似于 ITmk3 工艺,因为它能够在转底炉中熔化还原铁。该工艺允许原材料的混合波动。目前开发已进入中试阶段。

与同类工艺相比,Hi-QIP 工艺有两个显着特点。这些是(i)在旋转炉床上使用一层碳质材料,和(ii)在炉中熔化还原铁。 Hi-QIP 工艺中的主要反应器是转底炉。以粗粒或细粒铁矿石、煤和石灰石为原料。该工艺不考虑使用块状材料。将煤等碳质材料放在炉膛上,并通过滚筒在该层中形成小的杯形空心。铁矿石用作铁源,煤用作还原剂,石灰石用作助熔剂。这些材料混合并装入含碳材料床上,然后由燃烧器加热。在这个过程中,铁矿石被还原熔化,混合在原料层中的煤被气化,起到还原剂的作用。石灰石熔化并与混合物中的脉石和灰分成分形成熔渣。铁水和熔渣流入空洞,在那里它们被冷却器凝固,形成鹅卵石。铁卵石、渣卵石通过螺旋装置排出炉外。

RHF炼铁的主要一般特点

RHF炼铁的一般工艺流程见图6。

图6 RHF炼铁一般工艺流程

在 RHF 中还原铁矿石/煤结块是一种无焦、环保的炼铁过程。然而,由于床层较浅、反应温度低和颗粒中含碳添加剂不足,该方法的生产率和能源效率较低。铁矿石/煤团聚体中氧化铁的还原动力学对温度高度敏感,因为它涉及强烈的吸热反应。另一方面,较高的温度会促进新产生的 DRI 被 CO2 和/或 O2 再氧化。在目前的 RHF 实践中,团聚体的床层深度较浅,只有 2-3 个球团高,并且固体还原剂的挥发性物质含量低。因此,可以保护球团免受再氧化的气体流动较弱且不稳定。将 CO/CO2 比保持在 2 以上的做法会导致燃油效率非常差,而工艺温度低则限制了工艺的生产率。

成功使用 RHF 技术直接还原含铁材料取决于通过适当的工艺工程应用工艺技术的方式。如果将 RHF 正确地整合到全球工艺中,并且正确应用直接还原技术,那么最终的结果是一个节能、环保、经济的优质替代铁生产系统。

利用 RHF 的煤基直接还原概念是一个简单的概念。然而,这一概念的商业化实施并非易事。

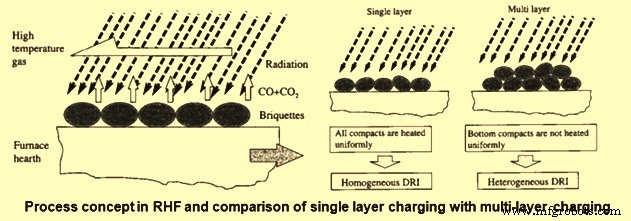

RHF炼铁工艺概念及单层装料与多层装料的对比如图7所示。

图7 RHF中的工艺概念及单层充电与多层充电的比较

RHF炼铁过程中发生以下反应。

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

RHF 内部有三到四个主要区域,即 (i) 预热区 (b) 主还原区 (c) 最终还原区和 (d) 冷却区。通过适当控制燃料和氧气的比例,控制炉内气氛以满足工艺的热和冶金要求。预热区需要更高的氧势,以便提取储存在该区燃烧的燃料中的最大化学能。截留的水分和挥发性物质的消除也在该区域进行。两个还原区的氧势低得多,可防止还原颗粒的再氧化。在还原区,氧化铁和一些其他杂质金属氧化物被还原成它们的金属形式。 DRI在冷却区冷却至300℃以下后出料。

除了燃烧的燃料,RHF 内部还有其他热源。还原过程中产生的 CO 气体的二次燃烧有助于降低过程的能量需求。有时,还注入二次空气以促进废气的后燃烧。挥发性物质的燃烧也会释放一些热量。颗粒/煤球中存在的碳在燃烧过程中也会产生少量热量。

非炼焦煤和有时包括废塑料在内的低品位含碳材料可在 RHF 中用作还原剂。这些低品位碳质还原剂的使用使 RHF 工艺能够通过还原氧化铁来生产金属铁。然而,碳质还原剂中挥发性物质含量的百分比对其在 RHF 中的使用非常关键。气体的快速释放增加了内部压力,这可能导致球团/煤球破裂。这可以避免在产品 DRI 中保持较高比例的结块。

需要从外部控制炉床旋转的速度。速度取决于原材料的反应性。通常的做法是确保颗粒/团块的停留时间足够长,以达到高度金属化。

为避免炉气外泄到外界环境,RHF一般在小负压下运行,采用水封槽密封。

通过热装到熔炉中来利用热 DRI 的显热通常是有利的。在延迟冶炼的情况下,通常的做法是将直接还原铁转化为热压块铁 (HBI),通过减少可用表面积来最大限度地减少再氧化程度。

向下层传热是 RHF 的严重缺点之一,特别是当使用多层颗粒床而不是单层来提高生产率时。预计复合颗粒/团块的收缩会促进热量从顶层传递到底层。由于化学反应和氧化铁的烧结的综合作用,球团/压块会发生收缩。这增强了下层的反应动力学。这取决于温度和时间。对收缩现象的一些研究表明,木炭复合球团/型煤比烟煤和石墨复合球团/型煤具有更好的收缩性能。

来自 RHF 的废气通常通过使用额外的空气进行完全的二次燃烧。从中获得的能量用于(i)预热助燃空气,(ii)干燥原料,或(iii)在余热回收锅炉中产生蒸汽。

废气中的灰尘被收集在袋式过滤器中。这种粉尘含有高比例的挥发性金属,如锌和镉,主要是因为废料的回收利用。

制造工艺