直接还原铁矿石的 HYL 工艺

直接还原铁矿石的HYL工艺

HYL 工艺设计用于通过在固气移动床反应器中使用还原气体将铁矿石(球团/块状矿石)转化为金属铁。通过基于氢气 (H2) 和一氧化碳 (CO) 的化学反应从铁矿石中去除氧气 (O2),以生产高度金属化的直接还原铁 (DRI)/热压块铁 (HBI)。 HYL 工艺目前以“Energiron”商标销售。

直接还原铁矿石的 HYL 工艺是 Hojalata y L.mina, S.A.(后来称为 Hylsa)在 1950 年代初开始的研究成果。在对该概念进行初步评估后,决定安装使用隧道炉的工艺,并进行了多次运行。第一批是在 1950 年 7 月 5 日用一个古老的炉子(用来加热板)制成的。将一部分 12 毫米至 25 毫米大小的碎矿石与 40% 的焦粉和 15% 的焦粉混合% 与矿石粒度相同的石灰石。将该混合物放入粘土坩埚和两根铁管中,每根铁管的直径为 100 毫米,长度为 1 米。生产优质直接还原铁20公斤。

第一座天然气工厂的设计产能为每天 50 吨,但未能达到可接受的金属化水平。在其运营的 18 个月中,它经历了几处变化,包括安装了一个天然气重整器,目的是改善还原性气体。最后,它的运行在 1955 年初暂停。在这种令人沮丧的尝试之后,进行了几次试验,并组装了一个试验工厂来测试新的想法。该中试装置投产后,开始以每天30吨的速度成功生产优质还原铁。很快就达到了每天近 60 吨的系统产量。

随着气基 HYL 直接还原工艺成功生产直接还原铁,开始研究设计第一座日产 230 吨 DRI 的商业工厂。第一个工业规模的直接还原工厂于 1957 年 12 月 5 日投产。Hylsa Monterrey 1-M 工厂是一种固定床反应器或间歇式工艺,初始产能为每年 75,000 吨直接还原铁。它一直持续运行到 1991 年,距离生产整整 35 年还差一点。 1978 年,美国金属协会将 Hylsa 的 HYL 工艺厂 1-M 指定为历史地标,因为它首次成功地工业实施了直接还原炼铁技术。但由于其批量性,该技术的竞争力有限。

到1970年底,1970年世界直接还原铁总产量达到79万吨,其中68万吨在HYL加工厂生产。然而,HYL 预见到,由于其批量性质,该技术的竞争力将受到限制。出于这个原因,1967 年启动了一项研究计划,以开发连续(移动床)工艺,并于 1980 年 5 月在墨西哥 Hylsa Monterrey 启动了第一家工业工厂,这是在其第一家 HYL 工厂成功 23 年后。新的连续竖炉工艺称为 HYL III。新的工艺概念带来了更高的工厂生产力、卓越的直接还原铁质量、更低的能耗和更简单的工厂操作。

选择了 HYL III 的名称,代表了第三代 HYL 技术。第二代(HYL II)基本上是对原始固定床工艺的改进,旨在提高效率并减少天然气消耗。在该工艺的开发阶段,进行了两项重要修改,即 (i) 在还原性气体再加热炉中使用高温合金管,允许将气体加热到更高温度,以及 (ii) 减少加热次数炉由原来的四台改为两台。在 HYL II 工艺中,通常通过镍基催化重整产生还原气体(富含 CO 和 H2)。然而,由于HYL III工艺的出现提供了显着的优势,HYL II工艺从未商业化。

从那时起,在 HYL III 移动床工艺中进行了多项改进。 1986 年,在还原气体回路中加入了 CO2 去除系统,从而显着提高了生产率、能源消耗和 DRI 质量。重整气消耗降低50%左右,竖炉产能提高50%左右。

1995 年,部分燃烧技术通过在还原气体加热器和竖炉入口之间的传输管线注入 O2 并入 HYL 工厂。该方案允许显着提高还原气体温度以及原位重整。这将重整气体消耗量降低了约 25%,并提高了竖炉的生产率。 1988 年,向竖炉(还原反应器)的总天然气进料和 O2 注入导致了“HYL 自重整方案”,其中重整气体的补充量降至零。该无重整器方案被命名为HYL ZR工艺,并于1998年4月在Hylsa 4M装置和2001年7月在Hylsa 3M5装置中成功应用。

1988 年引入了使用球团/块状矿石涂层进行直接还原。1993 年引入了气动输送系统(Hytemp 技术)和向 EAF 进料的热 DRI。1994 年,HYL 开始生产高碳 (C) DRI,其含量为 3% 5% C 含量。世界上第一个双排放(DRI 和 HBI)装置设计于 1997 年投入运行。

2000 年成功地使用了 100% 块矿装料。在 2001 年,引入了基于 HYL ZR(零重整器)重整器技术的微型模块(每年 200,000 吨)装置。介绍了基于煤气化和焦炉煤气 (COG) 的 HYL ZR 工艺装置。此外,年内还供应了单模块设计产能为250万吨/年的DR装置。在微型组件和年产能250万吨的单组件之间,有年产能50万吨、80万吨、120万吨和160万吨的可用组件。

最初的开发工作由 Hylsa 完成。 1977 年,Hylsa 成立了一个新的运营部门(HYL 技术),目的是正式开发和商业化直接还原技术。 2005年,Techint Technologies收购了HYL技术。后来这个部门被称为Tenova HYL。 2006 年,Tenova 和 Danieli 成立了一个战略联盟,以设计和建造新的“Energiron”商标下的天然气 DR 工厂。 Energiron 是 Tenova 和 Danieli 联合开发的创新 HYL 直接还原技术,其名称来源于独特的 DRI 产品,该产品将该技术与其他可用工艺区分开来。

厂房和设备

HYL直接还原装置主要由以下装置和设备及其特点组成。

- 装有移动床的还原竖炉。该竖炉设有铁料装料系统和产品卸料系统。

- 还原气回路,由工艺气体加热器、炉顶煤气换热器、炉顶煤气淬火/洗涤装置、还原气循环压缩机、加湿塔和分离罐组成。

- 以最少的天然气和水消耗以及 O2 注入来运行熔炉。

- 产品卸料系统可以具有 (i) 用于冷 DRI 生产的冷却器,(ii) 用于生产 HBI 的热压块机,和/或 (iii) Hytemp 气动输送系统,用于直接从轴输送热 DRI炉到电弧炉 (EAF)。

- 外部冷却气体回路,由淬火/洗涤装置和冷却气体循环压缩机组成。

- 一种基于 PSA(变压吸附)的吸附系统,用于从还原气流中去除二氧化碳 (CO2)。

- 铁矿石处理设备,包括铁矿石缓冲仓、转运输送机、筛分站、球团包衣系统、进料输送机,以及取样和称重装置。

- DRI 处理系统,由用于运输冷 DRI 的输送机和相关设备组成。

- 冷却塔以及过滤设备和泵。

- 工艺冷却水系统,基于闭合回路,可最大限度地减少用水量,带有澄清池和沉淀池。

- 使用基于微处理器的分布式控制的过程控制和仪表系统。

- 变电站、电动机和照明设备。

- 惰性气体系统通常基于氮气 (N2)。

- 空气压缩机

流程说明

Energiron 直接还原工艺(HYL 工艺)使用竖式还原炉生产 DRI。它旨在通过在固体气体移动床竖炉中使用还原气体将铁球团/块矿石转化为金属铁。通过基于H2和CO的化学反应从铁矿石中去除O2,用于生产高度金属化的直接还原铁。

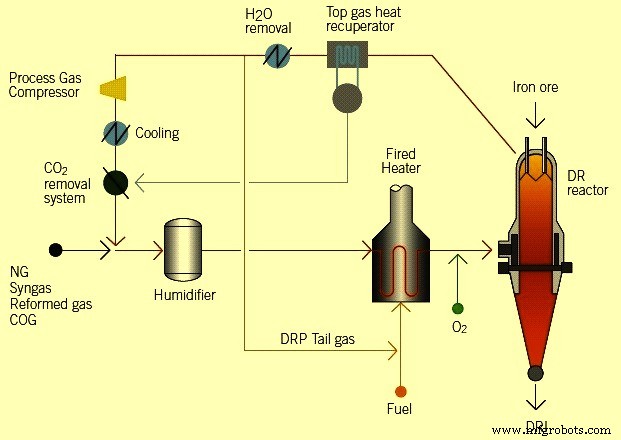

直接还原工艺流程示意图如图1所示。

图1 直接还原工艺流程示意图

HYL 工艺的主要特点包括 (i) 利用 H2 与 CO 比大于 4 的富 H2 还原气体,(ii) 高还原温度通常超过 930 摄氏度,以及 (iii) 高操作压力通常在范围为 5 公斤/平方厘米至 8 公斤/平方厘米。较高的操作压力具有许多特性,包括 (i) 较低的气体速度,(ii) 较低的牵引力,(iii) 较少的粉尘携带,(iv) 较低的含铁材料消耗,(v) 较高的工厂产能/尺寸,以及 (vi) 由于较低的压缩因子而降低了功耗。竖炉中的高操作压力也导致高炉生产率,每平方米面积每小时约 9 吨。

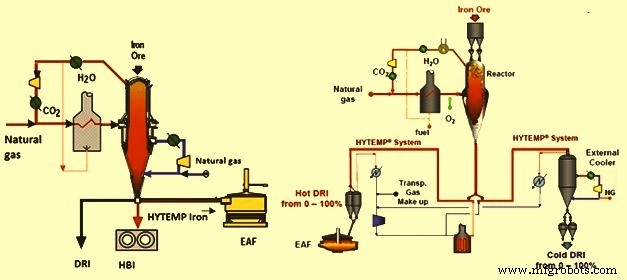

该工艺非常灵活,可根据每个用户的具体要求生产三种不同的产品形式。 DRI 的三种形式是冷 DRI、HBI 或热 DRI(“Hytemp”铁)。冷直接还原铁排放通常用于靠近直接还原厂的相邻炼钢车间。如果遵循一些程序并采取预防措施避免再氧化,它也可以运输和出口。 HBI 是热排放、压块然后冷却的 DRI。它是一种商业产品,通常用于海外出口。 Hytemp 铁是热排出的直接还原铁,通过气动方式从 DR 工厂输送到相邻的炼钢车间,直接送入电弧炉 (EAF)。三种产品的出料选项以及Hytemp熨斗的流程如图2所示。

图 2 三种产品的排放选项和 Hytemp 熨斗系统的流程示意图

基本工艺配置的特点是可以灵活地处理不同的气体分析。还原气体可以 (i) 通过竖炉内的天然气原位重整直接产生,(ii) 在外部天然气/蒸汽重整器中产生,(iii) 作为化石燃料、生物质等气化的合成气。 , (iv) 来自熔炼还原过程的废气,例如 Corex,或 (v) 来自焦炉煤气 (COG) 源。在所有情况下,工艺配置对应于相同的基本零重整方案,针对特定应用调整设备的相对尺寸。对于原位重整和蒸汽重整替代方案,天然气分析(重烃含量)不是限制因素。 “补充”气体可以是H2、CO、CO2和碳氢化合物的任意混合物。

具有高度环境重要性的 Energiron 工艺流程的内在特征之一是选择性消除还原过程中产生的副产品,即水 (H2O) 和 CO2。这些副产品分别通过顶部气体洗涤和 CO2 去除系统消除。 H2O 和 CO2 的选择性去除优化了补充要求。还原过程中产生的水被冷凝并从气流中去除,大部分随气体携带的粉尘也被分离出来。洗涤后的气体然后通过工艺气体循环压缩机,在那里其压力增加。压缩气体送至CO2脱除装置后与补充天然气混合,从而关闭还原气回路。

HYL 工艺的一个关键因素是其加压操作。 O2 的使用取决于碳氢化合物的含量。 DRI金属化和C是独立控制的。

在此过程中会发生三种类型的化学反应。它们是(i)部分氧化和重整反应,(ii)还原反应,和(iii)渗碳反应。下面给出这些反应。

部分氧化重整反应

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

还原反应

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

渗碳反应

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

天然气的重整需要 (i) 一定水平的氧化剂(H2O 和 CO2),必须小心控制,(ii) 高温,由于部分燃烧,以及 (iii) 活性催化剂,由已经还原的铁矿石中的金属铁单元提供。还原反应产生的氧化剂部分被重整反应消耗。以这种方式,一旦与竖炉内的固体材料接触,由于金属铁 (Fe) 的催化作用,进一步的甲烷重整就地发生。在这些条件下,甲烷总是与新催化剂(DRI 中的金属 Fe)接触,因为 DRI 不断从竖炉中排出。因此,原位还原气体的产生和还原发生在高效环境中。这种重整过程是高度吸热的,它会一直持续到温度仍然足够高的温度。一旦温度下降到一定水平以下,就不会发生原位重整,而只会进行铁矿石还原。大部分直接还原铁渗碳是通过甲烷(CH4)裂解生成碳化铁(Fe3C)进行的。

Energiron ZR 工艺减小了 HYL 直接还原装置的尺寸并提高了效率。还原气体在还原竖炉中就地产生,通过将天然气作为补充气体送入还原气体回路并在竖炉入口处注入 O2。在此过程中,由于还原气体在还原段中产生,因此实现了最佳还原效率。因此,不需要外部还原性气体重整器。通常情况下,ZR 工艺的整体能源效率在 80% 以上,这是通过竖炉内的原位重整优化的。该产品吸收了大部分供应给该过程的能量,而对大气的能量损失最小。

取消外部气体重整器对工厂规模的影响是显着的。对于每年 100 万吨的产能,面积需求减少了约 60%。这也有助于将 DR 工厂选址在炼钢车间附近。

ZR 工艺的另一个优点是 DRI 渗碳的灵活性,它允许达到高达 5% 的 C 水平。这是因为提高了轴内气体的渗碳潜力,这允许主要生产 Fe3C。 Fe3C含量高的DRI的反应活性比普通DRI低得多,因为Fe3C需要更高的解离热。

Energiron 工艺还可以使用传统的蒸汽重整天然气,长期以来一直是 HYL 工艺的特点。其他气体,例如 H2、从煤、石油焦和类似化石燃料气化获得的合成气以及焦炉气 (COG) 等,也可能是还原气体的来源,具体取决于气体的具体情况和可用性。这种灵活性是可行的,因为 Energiron ZR 工艺独立于还原气源,不需要将气体再循环回重整器以完成工艺化学循环。

热还原气体在还原区被送入竖炉内。这些气体与铁料移动床逆流向上流动。气体分布均匀,气体和固体之间有高度的直接接触。废气(炉顶煤气)在 400 摄氏度左右离开竖炉,通过炉顶煤气换热器,在那里回收气体的热量以产生蒸汽。或者,可以利用废气的热量对还原气流进行预热,然后通过骤冷/洗涤过程对废气进行冷却。

对于冷 DRI,冷却气体在 40 摄氏度左右被送入竖炉的下部锥形部分,与 DRI 移动床逆流向上流动。气体分布均匀,气体与固体之间有高度的直接接触,对炉内固体或气体的流动没有物理限制。

热 DRI 通过竖炉的旋转阀通过分流阀排出,分流阀将材料输送到 Hytemp 系统或替代的外部冷却器(用于冷 DRI 生产)。气力输送通常与竖炉生产速率相同。

对于HBI的生产,热的DRI在超过700摄氏度的温度下连续排放到布置在下方的热压块机中。 HBI在使用冷却水的振动冷却输送机中冷却,然后排出到HBI运输输送机。

Hytemp 熨斗使用气动系统将热 DRI 输送到电弧炉 (EAF)。它使用氮气 (N2) 或工艺气体作为传输气体。这是一个环境友好的过程,因为从还原竖炉排放到排放到 EAF 期间,DRI 一直保持封闭状态。该系统可以灵活地从单竖炉喂入两台电弧炉。在竖炉底部,DRI 被排放到气力输送系统中,来自燃气加热器的热气流在此循环并用于输送 DRI。为避免降解,DRI 是通过压力积累而不是气体速度传输的。当热 DRI 到达 EAF 顶部的存储箱时,DRI 和气体被分离。气体被送到洗涤器进行清洁和冷却。然后将其压缩和加热以进行回收。在进入气体加热器之前,添加补充气体以补偿从运输气体中分离 DRI 时的损失。从运输气体中分离出来的热 DRI 被送到过渡箱,以便从运输系统的压力变为大气压。 DRI 从过渡仓进入储仓,通过重力送入 EAF。当炼钢车间未准备好使用或储存热 DRI 时,也可以将热 DRI 从竖炉送至外部冷却器。外部冷却器通常具有冷却整个 DRI 生产的能力。

在典型的 HYL III 工艺配置中,来自重整器的热重整气和烟道气的显热主要用于产生蒸汽。 DRI 加工厂的蒸汽需求针对两个最终用户,即 (i) 用于重整的蒸汽,和 (ii) 用于还原回路中 CO2 吸收系统的废气。指定产生的蒸汽的量和压力是为了达到设备的最佳热力和机械平衡。通常,蒸汽在高压(63 kg/sq cm)下产生,以最大限度地利用蒸汽焓在单个高效涡轮发电机中发电,然后用于重整和二氧化碳汽提塔中-锅炉。以这种方式,可以在工厂内产生工厂的总电力需求。汽轮发电机冷排90千瓦时/吨左右,热排105千瓦时/吨HBI,足以满足电厂总用电需求。

Energiron 直接还原工厂的一个重要特点是可以设计零补水需求的工艺。这可能主要是因为水是还原反应的副产物,因为它被冷凝并从气流中除去。因此,通过采用基于使用水热交换器而不是传统冷却塔的闭路水系统,不需要新鲜的补充水,实际上电池中有少量水可用限制。

操作参数和具体消耗

Energiron ZR工艺产品的典型特征见表1。

| Tab 1 产品的典型特征 | |||||

| Sl.No. | 物品 | 单位 | DRI | HBI | Hytemp 熨斗 |

| 1 | 金属化 | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | 碳 | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 |

| 3 | 温度 | 摄氏度 | 40 | 40 | > 600 |

| 4 | 堆积密度 | 吨/立方米 | 1.60 | 2.50 | 1.60 |

| 5 | 表观密度 | 吨/立方米 | 3.20 | 5.00 | 3.20 |

| 6 | 标称尺寸 | 毫米 | 6 - 15 | 110 x 60 X 30 | 6 - 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Energiron ZR工艺的典型操作参数和具体消耗见表2。

| 表 2 HYL ZR 工艺的典型操作参数和具体消耗 | |||||||

| Sl. No. | 物品 | 单位 | 冷 DRI | HBI | 热 DRI | ||

| 1 | 碳 | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 |

| 2 | 金属化 | % | 93 | 93 | 93 | 93 | 93 |

| 3 | DRI 温度 | 摄氏度 | 40 | 40 | 700 | 700 | 700 |

| 4 | 铁负担 | 吨/吨 | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 |

| 5 | 天然气 | 千卡/吨 | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 |

| 6 | 电力 | 千瓦时/吨 | 65 | 65 | 80 | 65 | 65 |

| 7 | 氧气 | N 立方米/吨 | 42 | 53 | 53 | 48 | 53 |

| 8 | 水 | 立方米/吨 | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 |

| 9 | 氮气 | N 立方米/吨 | 12 | 12 | 19 | 18 | 18 |

Energiron ZR 工艺的典型排放如表 3 所示。

| 表 3 HYL ZR 工艺的典型排放 | ||||

| Sl. No. | 排放 | 单位 | 价值 | |

| 1 | NOx 与超低 NOx 燃烧器 | mg/N cum | 50 – 80 | |

| 2 | 选择性催化去除NOx | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20-100 | |

| 4 | 来自加热器/重整器堆栈的灰尘 | mg/N cum | 1 - 5 | |

| 5 | 物料搬运除尘产生的粉尘 | mg/N cum | 5 - 20 | |

制造工艺