Romelt 炼铁工艺

炼铁的Romelt工艺

Romelt炼铁工艺是一种用于生产铁水(铁水)的熔炼还原工艺。该工艺由俄罗斯国立科技大学“MISiS”(前身为莫斯科钢铁和合金研究所)开发。该工艺的开发工作始于 1978 年,当时由 Vladimir Roments 领导的一组“MISiS”科学家开始着手设计该工艺。 1979年获得俄罗斯第一项专利。

1985 年,新利佩茨克钢铁厂 (NLMK) 投产了一个炉膛面积为 20 平方米、年产能为 40,000 吨铁水的试生产厂。该试验工厂由莫斯科 Gipromez 设计。可靠的 Vanyukov 炉的设计被用作这种制造铁水的新方法的原型。该工艺于 1985 年至 1998 年间在该试验工厂进行了测试和掌握。在此期间,进行了 41 次活动,每次都包括启动和减速,从炉中充分出钢和炉渣。在此期间,中试厂生产了4万多吨铁水,并在碱性氧气炉(BOF)中进一步用于炼钢。

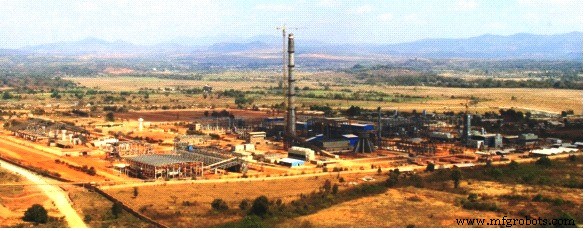

缅甸正在建设第一个基于 Romelt 技术的铁水生产工厂。该工厂由 Leningrad Gipromez 设计,由 Rostec 的子公司 Tyazpromexport 提供。该厂年产能为20万吨,以加工铁矿石为基础,不从Pang Pet矿床中选矿。 Pang Pet 矿床的铁含量高达 29%。该工厂将使用来自 Kye Thee 煤田的非炼焦煤。缅甸Romelt工厂全景图如图1。

图1 缅甸 Romelt 工厂全景图

原料和工艺特点

用于 Romelt 工艺的氧化铁进料可以是任何含铁材料,例如铁精粉和精矿、高炉和 BOF 粉尘和污泥、轧机氧化皮、含铁渣、火焰清理废料和车屑以及铁粉尘等。 15% 至 20% 的挥发物和 8% 至 8% 的湿非焦煤可以使用 10% 的灰分。固体进料(煤、氧化铁和助熔剂)通过重力装入炉内。

Romelt 工艺的特点包括 (i) 可以灵活地使用各种含铁材料,(ii) 无需对原材料进行准备,(iii) 使用非炼焦煤作为燃料和还原剂,(iv ) 不需要焦炉和烧结厂等配套生产装置,(v) 有能力产生足够的电力来满足包括制氧厂在内的整个工厂要求,(vi) 与高炉 (BF) 相比,降低了铁水成本) 路线,以及 (vii) 可用于废物处理,在这种情况下进一步降低铁水成本。

工艺原理

Romelt工艺是单级液相铁还原工艺。在此过程中,含铁材料通过重力供给渣浴并通过气体搅拌。它们溶解在炉渣中。在煤碳的帮助下,铁氧化物从炉渣中还原,煤碳也由重力提供并吹入熔池中。为了加强传热和传质,在炉渣表面下注入氧化气体进行鼓泡。含有 CO 和 H2 的气体从熔化的炉渣中释放出来。放出的气体在顶部燃烧。这种二次燃烧产生的热量主要为渣池中发生的反应提供热能。有效过程发生的一个关键因素是二次燃烧区和渣池之间的主动传热。

工艺说明

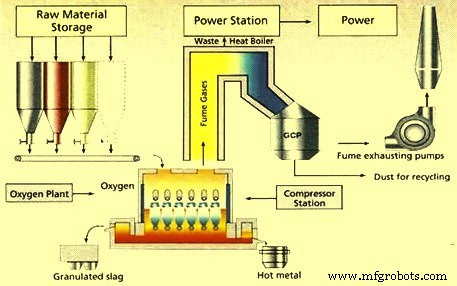

Romelt 工艺采用单级熔炼还原技术生产铁水。该工艺利用非炼焦煤来还原铁矿石和废料中的氧化铁。流程示意图如图2所示。

图2 Romelt工艺示意图

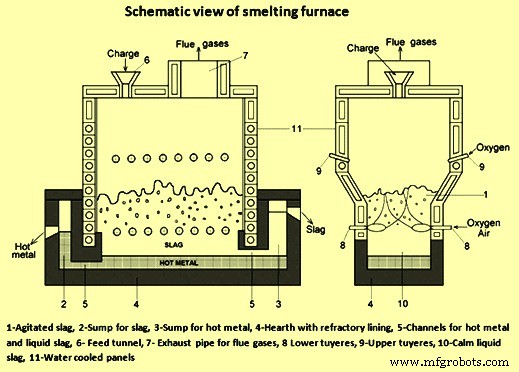

使用称重料斗将含铁材料、煤和助熔剂从相关料仓输送到公共输送机。通过炉顶上的孔向炉内装料。由于加料后的物料由于剧烈搅拌而直接进入渣浴,因此不需要对装料进行初步混合。用于在压力下运行的其他过程的单元中的闸门布置在 Romelt 熔炉中不需要。 Romelt 炉的工作空间处于 1 毫米至 5 毫米水柱的负压下,由引风机保证。 Romelt熔炼炉示意图如图3所示。

图3 Romelt熔炉示意图

液态渣浴通过位于渣层下方的下部风口吹入氧气或氧气-空气混合物。风口结构简单,运行可靠。它们确保渣浴所需的搅拌。存在于搅拌的液态炉渣中的非炼焦煤减少了存在于含铁炉料中的氧化铁。由氧化铁还原产生的液态铁富含碳。由于重力,液态铁滴会向炉膛移动。

熔炼炉分为三个区域。第一区是搅拌渣区。这是所有反应发生的区域。第二个区域是收集产生的热金属的炉膛底部。第三区是平静渣区,位于第一区和第二区之间。第二区和第三区需要有足够的容量来容纳产生的铁水和炉渣。

两个带衬里的腔室(贮槽)分别位于熔炉的一端侧。它们用于热金属和液态渣的单独出钢。油底壳通过不同高度的通道与工作空间相连。这确保了将热金属和液态渣分别输送到金属和渣池中。有出铁口,用于出铁水和液态渣,位于不同的高度。这种布置确保液体产品(铁水和炉渣)以与炉容量相匹配的速度连续、自由地出钢。

在渣浴中,炉料熔化和还原所需的热量高于由于非炼焦煤的碳在下部风口附近燃烧成 CO 而获得的热量。因此,该工艺的主要特点是 CO、H2 和煤的挥发物的二次燃烧,通过上部风口吹出的氧气从熔池中释放出来。气体后燃烧为 CO2 和 H2O,为渣浴提供了维持原材料加工所必需的额外热量。

炉膛和炉浴下部装有永久热金属和平静的液态炉渣,内衬耐火砖。在这个区域,耐火衬里处于有利的条件下,包括合适的温度和非氧化性气氛。在搅拌渣区,炉壁由铜制成的水冷板构成。在它们上形成的渣滓衬里减少了热损失并消除了它们磨损的可能性。这也避免了衬里在气渣金属乳液最剧烈侵蚀的地方的磨损。在渣浴上方,墙壁由钢制水冷板制成。炉顶也是水冷的。

二次燃烧后,温度高达1700摄氏度的气体通过水冷排气管流入余热锅炉。在那里,气体在自然空气流入的情况下完全燃烧并冷却至 250 摄氏度至 300 摄氏度。一旦能量被回收并且气体被冷却,它在气体净化系统中被净化和脱硫,然后通过烟囱排放到大气中。罗梅特炉在排气管中测得的烟尘产生量平均为装料重量的3%左右。

煤在渣浴中的行为

无论还原机制如何,煤都是该过程中唯一的还原剂来源。在正常条件下,对用于运行该过程的煤的范围没有主要限制。任何一种具有不同含量的固定碳、灰分和挥发物的煤都可以用作还原剂。但具体的煤耗和耗氧量在很大程度上取决于所用煤的成分。

Romelt 工艺中未经处理的湿煤从上方落入渣池。挥发物在渣浴中产生,对工艺进程有促进作用。过程的物料平衡和热平衡都取决于挥发物的产生方式和形式,以及它在炉内主要过程中所起的作用。这就是为什么无论所用煤的等级如何,煤的挥发物行为都是 Romet 工艺最关键的点之一。

Romelt 工艺中的煤耗由两部分组成,即 (i) 与下部风口处注入的氧气反应生成 CO 所需的煤耗,以及 (ii) 还原氧化物所需的煤耗。煤的缺乏可能是渣浴氧化电位增加的原因,这会导致其不受控制的沸腾。然而,过高的煤率除了增加铁水生产成本外,还恶化了Romelt炉内的热工条件。

通常看来,所需的煤量仅取决于煤中固定碳的含量。然而,在 Romelt 炉中,挥发性物质也部分参与了液体渣浴中发生的过程。挥发性物质的 H2、CO 和 N2 在渣浴中没有发生变化,因为这些气体从煤中析出以产生气相。然而,挥发性物质的 CH4 和 CO2 参与化学反应,如 CH4 =C + 2H2 和 CO2 + C =2CO 等式。如果 CO2 的量很小,而甲烷 (CH4) 的量很大,那么这些化学转化会导致额外的碳量可用于还原氧化物。甲烷分解产生的碳分散性好,活性高,改善了还原反应的动力学。

在 Romelt 工艺中,使用水分含量约为 10% 至 12% 的湿煤。在熔炉中,这些水分根据方程式 H2O + C =CO + H2 被蒸发和部分分解。这就需要额外的碳来进行水分解反应生成由 CO 和 H2 组成的水煤气。

甲烷分解、CO2还原成CO和水分解这三个反应在渣浴中同时进行。

过程的化学和冶金方面

大部分还原过程发生在搅拌渣区。氧气或氧气和空气的混合物通过底部风口吹入以产生高度搅拌的浴液。原料进料落入搅拌的炉渣中,在那里发生熔化和还原。渣浴温度保持在 1400 至 1500 摄氏度左右。非炼焦煤在该区域中既充当还原剂又充当燃料源。搅拌渣区发生以下反应。

- 还原氧化铁。 x C + FeOx =x CO +Fe

- 碳的气化。 2 C + O2 =2CO

- 煤中挥发性物质的裂解。 2 CxHy =2x C + y H2

- 减少水量。 H2O + C =CO + H2

还原铁形成小液滴,由于其较高的密度,这些小液滴与熔渣结合并分离到熔渣区下方的炉膛。在搅动和平静的渣区中金属与渣的相互作用使金属通过相间微量元素的分配得到精炼。

熔池中产生的气体,主要是 CO 和 H2,进入燃烧区。在这里,气体与通过顶部风口吹入的氧气发生反应,并释放出用于熔炼反应的能量。燃烧区发生的反应如下。

- 后燃烧。 CO + O2 =CO2 和 2 H2 + O2 =2 H2O

- 煤的挥发物燃烧。 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

从燃烧反应中释放的能量被转移回熔池。下部风口在渣浴中产生的高度湍流增强了传热。尾气在炉内仅部分燃烧,可以在传统的余热锅炉系统中进一步回收能量。

Romelt 工艺主要基于铁的液相还原。因此,该过程在两个还原阶段即固相和液相的化学和能量方面具有更好的平衡。在Romelt工艺中,很大一部分加热和还原转移到液相阶段。

通过煤颗粒和溶解在渣中金属夹杂物中的碳,从渣中的氧化物中还原铁。有以下两种方式表明煤参与了炉内氧化铁的还原。

- 在含有煤颗粒的气泡表面发生还原。这些颗粒的作用是再生气泡中的还原气氛(过程中存在的热力学条件使得不含煤颗粒的气泡难以还原氧化铁)。

- 与炉渣直接随机接触的煤颗粒发生还原。在这里,还原发生的条件类似于铁被旋转的含碳材料还原并从材料表面强制去除气泡的条件。

Romelt 炉中的还原发生在 (i) 当煤颗粒与炉渣直接接触时(60% 到 80%),(ii) 当碳与金属液滴直接接触时(10% 到 15%), (iii) 在“气-渣”界面(10% 到 25%)。通常,85% 到 90% 的铁在煤颗粒的直接参与下被还原。这将发生在 Romelt 工艺中的液相还原与其他熔炼还原工艺区分开来,在其他熔炼还原工艺中,溶解在金属中的碳在还原操作中起重要作用(DIOS)或主要作用(Hlsmelt)。

在 Romelt 工艺中,渣浴中煤颗粒的含量存在某些最佳值,尽管该参数可以在很宽的值范围内变化。 Romelt 炉不能超载或欠载煤。加入次优数量的煤会导致熔渣过度氧化及其无法控制的起泡。因此,通常将超过计算量的煤装入炉中以防止过度氧化,这有时有助于稳定过程。然而,渣中煤颗粒的过量是有限度的。这一限制还可能导致过程中断,例如渣浴温度降低、渣中氧化铁含量增加、排出气体二次燃烧程度降低以及释放余热锅炉中的热量更多。

向炉中加入额外的氧气不会促进二次燃烧,因为氧气不会与浮在炉渣表面的煤完全反应。这种致密的煤层是由于煤的过度装填或含氧化物原料的装填不足而形成的。该层的存在抑制了炉渣的喷射和粘附到壁上,这对从初级气体燃烧区到渣浴的热量传递产生不利影响,因为热量传递主要通过渣滴和流动的渣膜进行沿着二次燃烧区的墙壁。

可以看出,在 Romelt 熔炉中,如果炉渣表层的煤含量约为 20% 至 30%,则工艺过渡到不希望的状态,其中煤阻碍了从二次燃烧区到熔池的热传递。这种状态的发生不仅取决于在炉渣中积累的煤的数量和组成,还取决于炉渣的湍流循环率,因为这种湍流决定了煤与熔渣熔体的其他成分混合的效率.

产品特性和具体消耗

Romelt 工艺对铁水的典型分析包括:碳 - 4.5%、硅 - 0.1%、锰 - 0.08%、硫 - 0.05% 和磷 - 0.1%。

Romelt 工艺渣的典型分析包括 CaO – 39 %、MgO – 7 %、SiO2 – 36 %、Al2O3- 11 %、FeO – 3.0 %、MnO – 3 %、TiO2 – 0.1 % 和 S – 0.04 %。

每吨铁水的典型比消耗量约为 940 公斤 - 1200 公斤干非炼焦煤,750 牛顿立方米至 850 牛顿立方米氧气。

Romelt 工艺的优点

以下是Romelt工艺的优点。

- 由于低压操作和使用传统辅助设备,资本成本低。

- 不需要焦炭或炼焦煤,因此运营成本更低。

- 无需任何预处理即可处理任何含铁材料,包括冶金废料。

- 无需凝聚氧化铁。

- 铁的回收率很高。

- 允许为小型工厂建立有效的小型铁水源。

- 无需焦炉和烧结(烧结和造粒)工厂,环保。

制造工艺