炼铁用铁矿石直接冶炼工艺

炼铁用铁矿石直接冶炼工艺

直接铁矿石冶炼(DIOS)工艺是一种用于生产铁水(液态铁)的熔炼还原工艺。这是在日本开发的两阶段工艺。它使用粉末或颗粒形式的非炼焦煤将铁矿石粉冶炼成液态铁(铁水),因此不需要焦炉厂和烧结厂。矿粉在流化床炉中进行预还原,并与非焦煤和熔剂一起装入熔炼还原炉。向熔炼还原炉吹氧。

DIOS 工艺的两个阶段包括 (i) 在初步还原炉 (PRF) 中对铁矿石进行预还原,以及 (ii) 在熔炼还原炉 (SRF) 中进行最终还原和熔化。利用来自 SRF 的废气分两步进行矿石的预还原。每个步骤都使用流化床反应器,该反应器设计为立式炉。

DIOS 工艺的开发于 1988 年在日本开始,作为 1988 年之前已经单独研究熔炼-还原工艺的八家钢铁制造公司之间的联合研究项目。该项目由日本通商产业省 MITI 赞助。 1988年至1996年间,日本企业和日本钢铁联盟(JISF)积极支持该工艺的发展。

1988 年至 1990 年间,完成了中试工厂建设所需的核心技术研究。在此期间,核心技术得到确立。这些核心技术包括 (i) 提高 SRF 的热效率,(ii) 与 PRF 集成的技术,(iii) 液渣排放技术,以及 (iv) 扩大SRF。 1993 年,NKK Corporation(现为 JFE 控股的一部分)的 Keihin 工厂建造并调试了一个基于工艺概念的日产能为 500 吨的试验工厂。中试所用的SRF为250 t碱性氧气炉。

在 1993 年至 1995 年期间进行了中试。中试期间证实了直接使用铁矿粉、粒状矿石和煤的可能性。但是,在两年的测试中,收获了许多宝贵的经验,其中大部分是正面的,也有一些是负面的。中试期间的负面经历如下。

- 预还原水平较低,通常低于 30 %。这给 SRF 带来了沉重的压力。

- 铁矿石在流化床中的运动不顺畅,在 PRF 的流化床中观察到粘着问题。

在中试工厂测试期间,确定了必要的设备规格。采用各种原材料,确定了实现高热效率的设备和操作规范,作为高炉的替代品。此外,确立了炉体水冷技术。对商业设施进行了概念设计和经济评估(可行性研究)。阐明了研究结果中证明优于高炉的设施和操作条件。

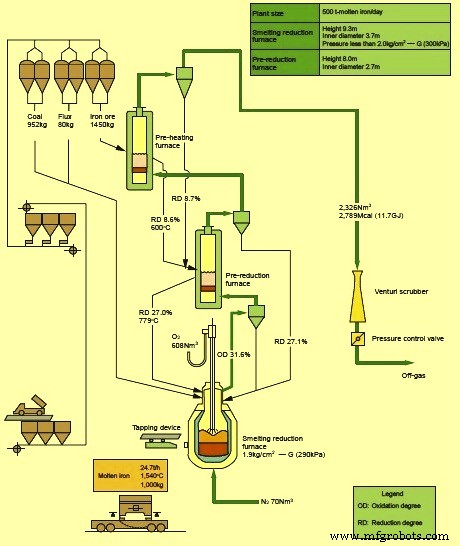

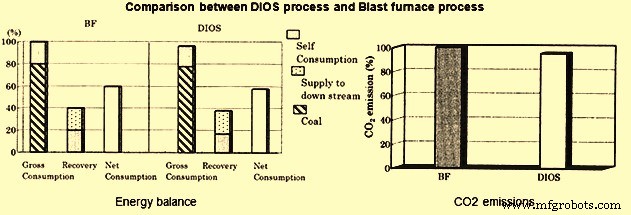

根据试飞机数据,在日本进行了可行性研究以及日产 6000 吨商业装置(年产能 200 万吨)的性能参数。该工厂的流程图如图 1 所示。与高炉工艺生产 200 万吨铁水相比,注意到 (i) 投资成本降低了 35%,(ii) 铁水生产成本降低了降低 19 %,(iii) 煤炭消耗在 730 kg/tHM 至 750 kg/tHM(吨铁水)范围内,相当于高炉工艺的消耗,(iv) 净能源消耗减少 3 % 至 4 %,以及 (v) 炼铁过程中的 CO2 排放量减少 4 % 至 5 %。

图1日产6000吨DIOS装置流程图

流程说明

DIOS工艺的特点是(i)铁矿石和煤粉可以直接使用,(ii)不需要焦炭,因此对工艺中使用的煤种没有限制,(iii)工艺可以易于停止和重新启动,因此具有良好的灵活性和 (iv) 可以优化浴槽搅拌的强度,以实现更高程度的二次燃烧和更好的传热效率。

未经烧结的铁矿粉(尺寸 0-8 毫米)在预还原的第一步中被预热至约 500 摄氏度,并在两个串联运行的流化床反应器中的第一个中还原约 5%,并进一步预还原在第二个反应器中约为 15% 至 25%。对于这种预还原,使用来自 SRF 的清洁废气。在第二步预还原过程中,铁矿石的温度达到 800 摄氏度左右。预还原的矿石被转移到SRF进行最终还原和熔化。

该工艺所需的大部分非焦煤(尺寸小于 25 毫米)在 SRF 中通过重力装料。氧气从顶部注入 SRF,用于原煤的燃烧和二次燃烧。氧气枪设计用于同时提供用于碳氧化的高速氧气(硬吹)和用于干舷后燃烧的低速氧气(软吹)。产生的一氧化碳 (CO) 用于预还原 PRF 中的铁矿石。 SRF内的温度在1500℃左右。氮气被吹入SRF底部进行浴搅拌。

SRF 中熔融铁氧化物的还原是由碳化煤促进的,碳化煤是炭,并且在铁中含有碳。 SRF 内部存在三层材料。这些层是(i)由煤和部分还原矿石的混合物组成的顶层,(ii)由含有煤焦和熔融矿石的熔渣组成的中间层,以及(iii)由铁水组成的底层。从 SRF 的废气中去除的灰尘和从离开流化床反应器(两个 PRF)的气体中去除的细粉被注入回 SRF。此外,将少量煤粉(每吨铁水产量约 50 公斤)注入 SRF 的废气中以冷却废气。这种煤的碳与废气中的二氧化碳反应生成一氧化碳,而煤的挥发物的解离则生成一氧化碳和氢气。这种额外的 CO 和 H2 有助于 PRF 中矿石的预还原。

该工艺的目标是实现约 40% 的后燃和约 20% 至 30% 的预还原。在这些条件下,煤炭消耗量预计在 700 kg/tHM 到 800 kg/tHM 左右,具体取决于非炼焦煤的类型。挥发分高的煤,煤耗一般较高。

DIOS 工艺在 1 kg/sq cm 至 2 kg/sq cm 的压力下运行,并使用煤和矿石的顶部进料。它使用顶部喷枪进行氧气喷射,并具有用于铁矿石预还原的流化床系统。在 SRF 中,大部分还原发生在泡沫渣层中。出口气体的热值在1000 -1100 kcal/N cum左右。这种气体可用于发电。

要使 DIOS 流程成功,需要控制流程的六个基本要素。此外,有必要控制这六个要素之间的相互作用。下面给出了DIOS流程的这六个基本要素。

- 预还原度 - 预还原度越高,SRF 上的负载越低。

- 后燃比 - 后燃比决定了 SRF 中演化气体的后燃程度。用于评价SRF的发热潜力,也指预还原阶段废气的还原潜力。实际上,它是通过对废气的分析来确定的。如果二次燃烧率高,则从 SRF 出来的废气中含有更多的 CO2 和 H2O,从而降低了其作为还原气体的潜力。据观察,在 50% 左右的后燃和 25% 至 30% 的预还原水平下,可以实现良好的 SRF 效率。较高的后燃值导致在熔炼反应器本身中更多地利用CO和H2的燃料值。因此,它降低了煤炭的消耗量。

- 反应动力学 - 由于 SRF 中吹氧,该过程完成的时间相当短,并且反应动力学很重要。 SRF 中的生产速率取决于反应动力学。

- 传热效率或能源效率 - 传热效率定义为有效用于冶炼的热量与 SRF 中产生的总热量之比。为了提高燃料效率,有必要将燃烧后产生的热量有效地传递给炉渣和热金属,以维持在那里发生的吸热反应并抵消热量损失。

- 生产成本——为了使工艺具有竞争力,生产成本应控制在低于高炉工艺生产的铁水的生产成本。

- 环境方面 - 工艺排放要得到控制,使其比高炉路线更具优势。

工艺参数和具体消耗

工艺参数和单位消耗的典型值见表1。

| 表 1 工艺参数和具体消耗的典型值 | |||

| Sl. No. | 参数 | 单位 | 值 |

| 1 | 非炼焦煤的典型分析 | ||

| 挥发性物质 | % | <40 | |

| 固定碳 | % | 60-88 | |

| 水分 | % | 4-6 | |

| 灰 | % | 8-12 | |

| 硫磺 | % | <0.6 | |

| 粒度 | % | <30 | |

| 2 | 矿石预还原 | % | 20-30 |

| 3 | 耗氧量 | N cum/tHM | 大约 500 |

| 4 | 煤炭消耗 | kg/tHM | 700-800 |

| 5 | 用电量 | kWh/tHM | 75左右 |

| 6 | 低压蒸汽消耗 | kg/tHM | 80左右 |

| 7 | 废气 | ||

| 数量 | N cum/tHM | 1800 左右 | |

| 发热量 | 千卡/N cum | 1000-1100 | |

| 8 | 能量输出 | M cal/tHM | 大约 1850 年 |

| 9 | 低压蒸汽发生 | kg/tHM | 约700 |

| 10 | 发电 | kWh/tHM | 30左右 |

| 11 | 废气的典型成分 | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| 二氧化碳 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

DIOS 工艺生产的铁水的典型质量包括 C- 约 3.5 %、Si - 低于 0.05 %、S - 低于 0.05 % 和 P - 0.10 %。铁水和炉渣都通过出铁口出钢。

DIOS工艺和BF工艺在能量平衡和CO2排放方面的比较如图2所示。

图2 DIOS工艺与BF工艺对比

工艺的优点和局限性

DIOS具有以下优点。

- 它使用廉价的原材料和燃料(非炼焦煤、室内粉尘等)。

- 该工艺无需烧结厂和焦炉厂。

- 运营成本低。

- 电力直接消耗低。

- 净能耗更低。

- 在原材料的使用和生产率的变化以及工厂的停止和启动方面具有灵活性。

- 结构紧凑,只需少量增量投资。

- 投资成本估计约为高炉工艺同等铁水产量的 65%。

- 它稳定并生产高质量的铁水供应。

- 它有助于有效利用煤炭能源。

- 简单的能源联合生产(热电联产)是可行的。

- 环境负荷低(SOx、NOx、CO2、粉尘生成量低,无焦炉煤气泄漏)。

DIOS进程有以下限制。

- 出钢温度高。它在 1750 摄氏度到 1800 摄氏度的范围内。

- 耐火材料因高温而磨损大。正因为如此,耐火材料消耗高,工艺停机时间长,需要重新衬砌。

- 由于在过程中使用了三个反应器(2 个 PRF 和一个 SRF),因此过程的控制有点复杂。

- 由于预还原水平较低(小于 30 %),因此 SRF 的负载很高,因此 SRF 的运行对于工艺的成功至关重要。

- 缺乏对规模化工厂的投资,因此缺乏运营规模化工厂的经验。

制造工艺