高炉中的废塑料喷射

高炉中的废塑料注入

通过将废塑料 (WP) 注入高炉 (BF) 来回收废塑料 (WP) 正在少数高炉中实施,尤其是在日本和欧洲。在 BF 中使用塑料也可以从 WP 中回收能量,因此有时将其视为能量回收。高炉炼铁工艺可通过以下任一方法利用可湿性粉。

- 用煤碳化生产焦炭。

- 顶部装料进入 BF,尽管这会因轴中的塑料分解而产生不需要的焦油。

- 将高炉外的塑料气化。然后将生成的合成气通过风口注入。

- 以与煤粉 (PC) 类似的方式通过风口以固体形式喷射。通常它是通过将 WP 和煤共同注入高炉中来完成的。

1994 年在不来梅钢铁厂首次尝试在高炉中进行废塑料注射 (WPI),一年后开始商业注射。第一个用于注入塑料废物的集成系统是在日本 NKK(现为 JFE 钢铁)的京滨工厂。

将 WP 注入 BF 具有几个环境、操作和经济优势。其中包括以下内容。

- 减少填埋或焚烧的塑料废物量。

- 降低焦炭和 PC 的消耗,从而节省煤炭资源。但是,WP和PC都不能完全替代可乐。 BF 中替代的焦炭量部分取决于 WP 的质量。

- 可以节省能源。混合 WPI 节省资源的好处是每吨大约 11 千兆卡路里 (Gcal/t)。

- 由于 WP 的燃烧能量通常至少与正常喷射的 PC 一样高,因此二氧化碳 (CO2) 排放量有所减少,而且它们的氢 (H2) 与碳 (C) 的比例越高,意味着二氧化碳越少高炉内由燃烧和铁矿石还原过程产生。

- 由于 H2 是比 C 更有利的还原剂,因此能耗更低。与一氧化碳 (CO) 再生相比,H2 的再生速度更快,吸热更少。因此,WPI 可以降低能源消耗,这也意味着降低二氧化碳排放量。

- 具有至少 80 % 的高能效。大约 60% 的注入塑料用于还原铁矿石,其余 40% 的气体中大约 20% 的能量被用作钢铁厂的燃料。因此,WP 的利用是 BF 中的一个有效过程。

- WP 的硫 (S) 和碱含量低于煤。由于 S 对铁水 (HM) 质量的影响,因此需要具有低 S 含量的喷射剂。碱会导致焦炭降解、烧结矿解体和耐火炉衬的劣化。

- 二恶英和呋喃的排放量较低。不来梅钢铁厂的二恶英排放量为每立方米废气 0.0001–0.0005 纳克 (ng/cum),远低于标准值。通常情况下,不会产生额外的气体污染,因此顶部 BF 气体可用于钢铁厂。

WPI 的主要缺点是收集和处理材料的成本。 WP来自家庭、工业和农业等多种来源,分布广泛。因此,收集和处理是昂贵的。这些废物是高度异质的,由各种塑料的混合物组成。不同的塑料垃圾需要不同的处理。氯 (Cl) 含量高的塑料,如聚氯乙烯 (PVC),需要脱氯,增加了制备成本。 Cl 化合物会腐蚀 BF 耐火衬里和顶部 BF 气体净化装置 (GCP) 中的管道。高炉性能主要取决于可湿性粉、焦炭和铁矿石的质量和一致性。

PC 等 WP 的质量影响 HM 的质量、BF 的稳定性和生产率以及顶部 BF 气体成分。一旦注入,塑料的燃烧性能就很重要,因为它们会对高炉的运行产生不利影响。

塑料的种类

塑料通常由源自石油或天然气的简单碳氢化合物分子(单体)制成。它们经过聚合形成更复杂的聚合物,从中制造产品。添加抗氧化剂、着色剂和其他稳定剂等添加剂以赋予塑料特定的性能。

塑料是描述一系列材料和化合物的通用术语。有 20 多个不同的塑料组,数百个品种。这些可分为两种主要类型,即 (i) 热塑性塑料和 (ii) 热固性塑料。第二种类型由经过固化过程硬化的塑料组成。一旦凝固,它们就不能通过加热软化,因此不适合注入高炉。其中包括聚氨酯、环氧树脂和酚醛树脂。

适合在 BF 中注射的主要塑料类型是热塑性塑料,它们在加热时会变软,在冷却时会变硬。这些由五个主要系列组成:(i)聚乙烯(PE),包括低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE),(ii)聚丙烯(PP),(iii)聚对苯二甲酸乙二醇酯(PET),(iv ) 聚氯乙烯 (PVC) 和 (v) 聚苯乙烯 (PS),以固体 PS 和发泡聚苯乙烯 (EPS) 的形式存在。

首次进行 WPI 的 BF 使用来自包装和容器的塑料。 BFs 注入混合 WP,但这并不总是被定义。一种常用的定义是混合可湿性粉剂包括所有非瓶装塑料包装。

WP 是高度异质的材料。它主要由可燃烃聚合物和添加剂组成。据估计,用作还原剂的总碳中只有 3% 保持未氧化状态。聚合物具有不同的物理和化学性质。主要聚合物基团的化学成分在表 1 中给出。注射剂由这些聚合物基团的混合物组成(此外,可能含有 PVC)。因此,该表包括 WP 的典型组成。为了便于比较,给出了PC和燃油喷射剂的化学成分。

| 表1废塑料、PC、燃料油的典型化学成分 | |||||||||

| 元素 | 单位 | PE | PP | PS | 宠物 | PVC | 废塑料混合物 | 电脑 | 燃油 |

| 碳 | % | 85.60 | 85.75 | 92.16 | 64.71 | 41.40 | 77.80 | 79.60 | 85.90 |

| 氢 | % | 14.21 | 14.15 | 7.63 | 3.89 | 5.30 | 12.00 | 4.32 | 10.50 |

| 硫磺 | % | 0.03 | 0.90 | 0.97 | 2.23 | ||||

| 灰 | % | 0.19 | 0.10 | 0.21 | 0.17 | 0.40 | 4.90 | 9.03 | 0.05 |

| 氯 | % | 47.70 | 1.40 | 0.20 | 0.04 | ||||

| 钾 | % | 0.05 | 0.27 | 0.001 | |||||

| 钠 | % | 0.09 | 0.08 | 0.001 | |||||

混合可湿性粉剂是为了满足一定的规范要求。这些的典型值是 3% 或更少的水分,0.4% 或更少的氯化物,以及 8 毫米或更少的粒度。可湿性粉剂混合物中的重金属和微量金属含量是有限制的,因为它们会影响 HM 的质量。典型规格见表 2。

| 表2废塑料中重金属和微量元素的典型规范 | ||

| 元素 | 单位 | 值 |

| 氯 | % | 小于2 |

| 硫磺 | % | 小于 0.5 |

| 水星 | 克/吨 | 小于 0.5 |

| 镉 | 克/吨 | 小于 9 |

| 前导 | 克/吨 | 小于 250 |

| 锌 | 克/吨 | 小于 1000 |

| 铜 | 克/吨 | 小于 1000 |

| 砷 | 克/吨 | 小于 5 |

| 铬 | 克/吨 | 小于 500 |

| 镍 | 克/吨 | 小于 500 |

总体而言,高炉中用于WPI的塑料具有以下特性。

- WP 具有高 H2/C 比(通常高于煤)。注入塑料会增加高炉内和高炉顶部气体中的 H2 含量。增加炉膛气体 H2 含量会降低炉膛气体密度,因此会降低压降或在相同压力下允许更大的气流。由于 H2 还原的吸热性低于直接还原,因此能量需求降低。 H2 和水蒸气 (H2O) 扩散进出单个矿石负载颗粒的能力显着高于 CO 和 CO2。较高的扩散性促进较快的还原速率,尤其是在较低温度下。由于滚道中的 H2 含量较高,最佳滚道绝热火焰温度 (RAFT) 也较低。然而,高炉竖井中较高的 H2 浓度会导致竖井中的焦炭粉量增加,从而降低渗透率。

- WP 具有高热值 (CV),在许多情况下比 PC 大。 PE的典型CV约为1100万卡路里/公斤(Mcal/kg),PS约为9.7Mcal/kg,PET约为5.6Mcal/kg,PVC约为4.5Mcal/kg(尽管刚性之间存在很大差异)和柔性PVC)。 CV 越高,材料提供的热量越大,因此焦炭消耗减少的幅度越大。

- WP 的 S 和碱性含量低(通常低于煤)。

- 如果没有塑料填料(通常低于煤但高于燃料油),WP 的灰分较低。 ,很少产生额外的炉渣。但注入 WP 导致压降增加(熔炉渗透率下降),这归因于源自 WP 的灰分成分。灰的高熔点(约 1750 摄氏度)意味着它不容易形成熔渣。

- 如果存在 PVC,WP 的 Cl 含量会很高。几乎所有的氯都以盐酸 (HCl) 的形式离开 BF,这会腐蚀顶部 BF 气体流经的管道。尽管已经开发了脱氯工艺,但 PVC 通常从 WP 中去除。可湿性粉剂混合物的氯含量通常限制在 2% 以下,即 PVC 约为 3%。人们担心生成的 HCl 可能会形成二恶英和呋喃,但在顶部 BF 气体中的测量显示含量较低。

WP 的强度和硬度可能是个问题。低强度的团聚塑料在运输过程中很容易破碎(这可能导致堵塞和燃烧问题,从而降低燃烧效率 (CE)。在高炉中使用 WP 可以额外回收富含塑料的废物流中存在的黑色金属材料。注入 1 公斤可湿性粉剂通常可替代约 1.3 公斤的 PC 和 BF 中约 1 公斤的重油。用 WPI 替代焦炭的比例限制在 30% 左右,尽管已经引用了 40% 的值。高炉需要一致的注入剂为稳定运行提供质量保证。因此可湿性粉剂的制备是必不可少的步骤。

注射用可湿性粉剂的制备

WP 喷射剂的质量不仅在高炉本身的利用方面很重要,而且在材料的制备、处理和分配到熔炉方面也很重要。制备可湿性粉剂注入剂并将其输送至储料斗。然后通过单独的管道或通过分配器将其气动输送到各个风口。

在 BF 中成功使用 WP 的两个最关键要求是它们的可用性和处理成本。废物通常是高度异质的并且经常与其他材料混合。因此,含有塑料残留物的废物的收集和分类是昂贵的。加工厂的目的是提供质量一致、具有所需粒度和足够数量的原料。所需的处理程度取决于接收废物的条件。

需要去除金属和沙子等异物,因为它们会导致问题,包括喷射系统和磨机中的研磨元件的磨损,以及 HM 的质量下降。在制造过程中添加到某些塑料产品中的添加剂也会导致磨损问题。塑料中含有少量的纸、石子和沙子,因为它们在 BF 炉渣中排出,所以不会造成任何问题。

废料包含许多不同类型的塑料,需要分类进行单独处理。这增加了准备成本。此外,成本受所需粒径的影响,这会影响可湿性粉剂的燃烧和气化效率。在可能的情况下,自动化可以帮助降低这些成本。收集到的废料通常分为两股,即 (i) 固体塑料被切碎,金属污染物被磁性去除,然后粉碎成 6 毫米至 10 毫米大小的碎片,以及 (ii) 薄膜塑料被切成碎片,通过离心分离除去PVC,然后利用摩擦热熔融结块,形成粒径为6mm~10mm的颗粒。

如果 WPI 包括城市废物,则废物以类似的方式处理(作为固体和薄膜塑料流)。可能需要脱氯步骤。在氮气 (N2) 气氛下,将分离的 PVC 颗粒在旋转炉中与焦炭一起加热到大约 300 摄氏度至 350 摄氏度,将它们分解成碳氢化合物和 HCl 酸。碳氢化合物从焦炭中分离出来并注入高炉。回收的 HCl 酸可以在钢铁厂内使用或出售。添加碳酸钙(CaCO3)可提高团聚塑料的强度及其可燃性。

在欧洲,已经开发了一种称为 Redop 的工艺(通过城市垃圾中的塑料减少高炉中的铁矿石)。混合塑料部分的浆料(与城市垃圾分离)在搅拌反应器中加热,温度为 230 摄氏度至 300 摄氏度。释放的 HCl 酸通过添加稀释的水溶性碱来中和。脱氯塑料熔化成液滴,其大小由搅拌和仍然存在的微量纤维素决定。冷却后,塑料液滴凝固成Cl含量低于0.15%的颗粒,适合注入高炉。

喷射系统

喷射系统通过喷射器将储罐中的 WP 气动输送和计量,在喷射器容器中将其加压至或高于 BF 压力,然后到达风口喷射枪。喷枪通过风口喷射等量的 WP,风口围绕 BF 的圆周对称布置。分配系统设计中的一个关键因素是确保向每个风口均匀供给还原剂,而 WP 输送路线不会出现波动。 WP 供应的任何中断都会很快导致严重的问题。注入率越高,意外中断的后果就越严重。

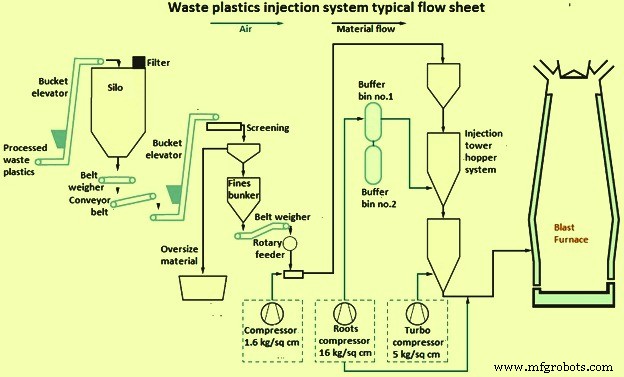

图1 WP喷射系统的典型流程图

如果 WP 与 PC 一起注入,则它可以 (i) 通过完全独立的注入系统和喷枪,(ii) 通过单独的注入系统到一个共同的喷枪,以及 (iii) 作为混合物运输。在大多数情况下,煤和可湿性粉是分开运输的,因为它们的粒度(煤被粉碎,而可湿性粉在 1 毫米至 10 毫米的尺寸范围内)和密度不同。

至少需要两个注射容器来向 BF 提供连续的 WP 流。这些船只基本上有以下两种排列方式。

- 串联布置,上部容器定期补充下部容器,下部容器始终保持压力,并将 WP 连续注入 BF。因此,注射剂容器被连续称重,并且 WP 的流速被仔细控制。塑料绒毛可能会弄脏垃圾箱。

- 两个容器交替注入的布置。在转换期间需要进行重叠操作以保持 WP 的注入。

来自注入容器的 WP 可以 (i) 通过单独的管道输送到每个风口,WP 的量是独立控制的,并在每个管道中填充,以及 (ii) 通过公共管道输送到与 BF 相邻的分配器,然后分配器将 WP 平均分为通向每个风口的单独管道。第二种方法的一个优点是制备设备和高炉之间的距离可以比单独的管道系统更长。管道到风口的布设差异以及 WP 在分流点处不可避免的不均匀分流会导致到风口的进料不均匀。不平衡也会导致管道和分配器的不均匀磨损。

根据 WP 与输送气体的比率,WP 以 (i) 稀相或 (ii) 稠相的形式从注入容器气动输送到风口。 WP 的载气通常是压缩空气。密相系统中 WP 的气体速度为每秒 3 米 (m/s) 至 8 m/s。一些工厂使用稀相输送塑料颗粒(最大 10 毫米)。

载气速度始终高于最小传输速度,以防止堵塞。这个最小速度取决于许多参数,包括系统压力和管道直径,这些变量相互影响。密相系统的低速度意味着管道和部件磨损低,而稀相系统的高速度会导致磨损,特别是在弯管处。磨损率由颗粒的硬度、形状和速度决定。塑料附聚物具有不规则的颗粒形状,会导致腐蚀,而挤出的塑料颗粒具有规则的形状。粉碎的塑料颗粒比凝聚的颗粒更硬。用例如聚氨酯弹性体材料对管道易腐蚀的部分进行衬里将提供耐磨性,并防止可能导致堵塞的细粒堆积。

与传输线堵塞相关的 WP 特性包括 (i) 需要控制以防止堵塞的水分含量,以及 (ii) 超细颗粒的存在。附聚混合塑料的粒度分布很重要。当颗粒尺寸规格为 0 毫米至 10 毫米且颗粒以稀相输送时,尺寸小于 250 微米(微米)的颗粒的比例应限制在 1%。此外,为了稳定注塑,大约 50% 的注塑塑料具有 6 毫米的上限粒径。纤维塑料颗粒的使用是困难的,因为纤维会聚集形成较大的颗粒阻塞管道。塑料绒毛也会堵塞管道。塑料颗粒在通过管道运输的过程中会带上静电,导致它们粘附在墙壁上。在严重的情况下,管道可能会阻塞,尤其是在弯道处。添加自由流动的细粒材料会影响效果。

通过改进管道布局和分配系统可以减少堵塞。喷射系统具有检测和清除堵塞的方法。传输线包括清除堵塞的吹扫口,通常使用高压空气。需要一个简单实用的测试来评估 WP 的流动性和可操作性。这使得有问题的材料能够在使用之前被识别出来。

喷射枪将 WP 喷射到通向风口的吹管中。粒子立即被热风加热、点燃、气化和燃烧。喷枪的设计和放置会影响 WP 的 CE。可能会出现喷枪和风口堵塞以及喷枪尖端熔化的问题。堵塞主要是由于 WP 被加热到它们变得粘稠并粘附在喷枪和风口表面的温度。有既定的程序可以在它们引起任何问题之前检测和清除这些阻塞。

燃烧

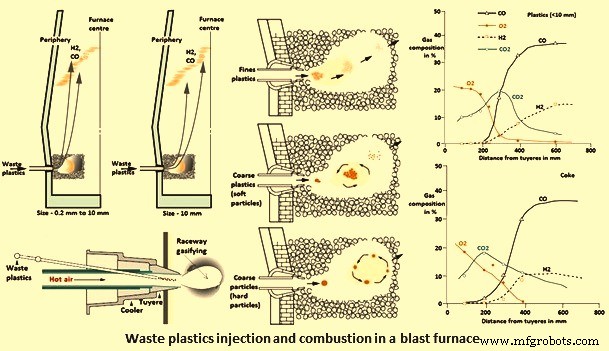

滚道是高炉的重要区域,尽管它们的总体积通常不超过高炉内部体积的 1%。它们为该过程提供热量和还原剂。 WP 的注入会影响滚道状况,进而会在滚道之外产生后果。离开滚道的未燃烧颗粒可能会导致操作问题,例如渗透性降低、气体和温度分布不理想、焦炭侵蚀过度以及炭携带量增加。未燃炭的量随着注入速率的增加而增加。因此,滚道中注入塑料的燃烧和气化行为是稳定炉子运行的重要因素。废塑料的燃烧行为见图2。

图2 WP在BF中的燃烧行为

很明显,与在滚道内燃烧的相比,高炉可以消耗更多的注入 WP,因为未燃烧的材料在高炉的其他地方被消耗。塑料的燃烧遵循与 PC 相似的路径,只是某些类型的塑料热分解成可燃液体和挥发性气体。那些灰分含量低于煤的塑料形成的焦炭较少。因此,气体燃烧可能比炭燃烧更重要。塑料颗粒具有低导热性,因此滚道中的热传递很高。燃烧行为取决于塑料的类型、其特性(如硬度/密度)和尺寸。较大的颗粒在滚道中的停留时间较长,例如 7 mm 的颗粒在 4 秒到 6 秒左右。

是 WP 的燃烧特性而不是焦炭燃烧决定了滚道中的气体成分和温度分布,因为它们优先燃烧。图 2 显示了当注入废塑料时,模拟(热模型)滚道中的气体成分(包括 H2)如何变化。为了比较,图2包括了所有焦炭操作仅通过风口吹热空气时的气体组成。

燃烧程度 (CE) 以及由此从滚道中运出的未燃烧材料的数量取决于几个因素,其中包括 (i) WP 的性质,例如挥发性物质 (VM) 含量、粒度和密度,以及(ii) 操作条件,例如高炉气体成分和温度,以及喷枪位置和设计。废塑料在滚道内的燃烧和气化行为受其性能的影响。

塑料类型在成分、结构和有序度(结晶度)方面有所不同。例如,PP、PS 和 PVC 的结构不同于 PE,因为它们分别包含甲基 (CH3)、苯和 Cl 作为重复单元。 PE由乙烯单体制成的长链脂肪烃组成。 HDPE 和 LDPE 基本上都具有相似的分子结构,除了造成密度差异的支链。因此,各种 WP 成分的热分解行为不同。例如,与 CO 相比,PE 的热分解有利于释放更多的 H2。

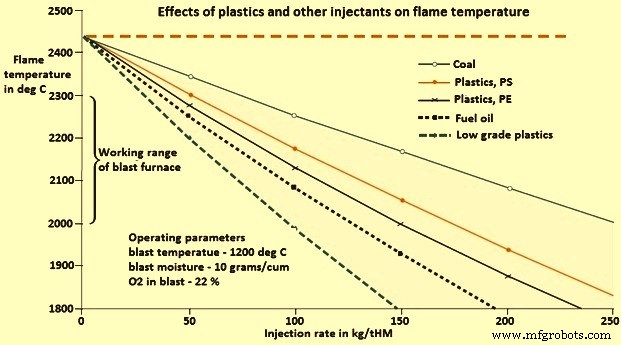

注射塑料会降低 RAFT,因为它们会促进吸热反应。 WPI的散热效果比PCI强,效果取决于塑料的种类。聚对苯二甲酸丁二醇酯 (PBT) 具有比 PE 更高的冷却效果,而 PE 又大于 PS。理论上,在恒定风口条件下,低等级塑料的注射速率为 100 kg,PS 的注射速率高达 170 kg,而不会导致火焰温度降至 2000 摄氏度以下(图 3)。提高鼓风温度和/或富氧量,和/或降低鼓风水分可以补偿WP的冷却效果。

图 3 塑料和其他注入剂对火焰温度的影响

热重分析 (TGA) 研究表明,PS、PP、PBT、LDPE 和 HDPE 的热解行为相似,碳氢化合物的快速失重发生在大约 80 摄氏度至 100 摄氏度的狭窄温度范围内。 PS的热解在PP之前开始和结束,而PP又在PE之前开始和结束。 PVC的热降解行为更为复杂。首先释放苯 (C6H6),然后释放 Cl,然后在与其他塑料相似的温度下发生剩余碳氢化合物的降解。此外,与其他塑料不同,PVC 会产生焦化部分。它具有更复杂的结构。一般来说,PE(和一些其他类型的塑料)受热分解成可燃液体和挥发性气体。

一些研究表明,与 LDPE、HDPE、PP 和 PS(没有着色剂)不同,PVC 会产生焦炭。无色热解后不产生固体残渣,产生大量烟灰。此外,PVC 会产生大量烟灰,依次为 PS、PP 和 PE。与类似尺寸的 PE、PP 和 PS 相比,PVC 还显示出更快的点火和更短的热解和燃烧时间。较快的点火归因于 PVC 的“热降解活化能”较低(PVC 为 20 kcal/mol 至 33.5 kcal/mol,而其他塑料为 48 kcal/mol 至 72 kcal/mol)。各种塑料之间热解行为的差异也是由于它们的化学结构不同,这会改变它们的反应性。 PS的反应性大于PP的反应性,PP的反应性又高于LDPE和HDPE。

WP 的燃烧性能受其粒径的影响。为了完全转化,从而有效利用可湿性粉剂,颗粒的加热、脱挥、热解和燃烧发生在它们进入热风和滚道边界之间。

不同 WP 的燃烧行为是不同的。 PE 经常被用作研究 BF 中 WPI 的替代材料,因为它在 WP 中具有丰富的衍生物。当在空气中燃烧时,PE 的着火温度随着颗粒尺寸的增加而增加(360 摄氏度,3 毫米至 5 毫米,而 380 摄氏度,6 毫米至 10 毫米的颗粒尺寸)。这归因于较细颗粒与 O2 的较大接触表面积。因此,预计较细的塑料颗粒比粗颗粒具有更高的 CE。

对生成气体中 CO2 浓度的分析(通常用作 CE 的量度)表明,较大的 PE 颗粒在远离风口的地方燃烧,因此在 BF 中燃烧的时间比较细的颗粒要长。这是因为塑料的低导热性。分析还表明,与粒径为 0.6 毫米至 0.7 毫米的煤相比,PE 除了具有较低的着火温度外,还具有更短的燃烧时间和更高的燃烧速率。这是因为 PE 在高温下分解为可燃气体。裂解气与O2的燃烧是气-气反应,反应速度较快。

一项在热空气流下在电炉中燃烧 PE 和混合 WP 并测量生成气体中 CO 和 CO2 含量的研究表明,这两种材料的较小颗粒的燃烧速度比在 1200 摄氏度时颗粒较大,但在 1250 摄氏度时,颗粒尺寸对燃烧过程影响不大。正如预期的那样,具有相同尺寸的颗粒的CE(称为燃烧比,定义为C含量与原始C含量的比率)在较高温度下更好。较小的颗粒在最初的 200 秒到 600 秒内具有较高的 CE,但在此期间之后 CE 发生逆转,较大的颗粒具有较高的 CE。

添加 CaCO3 可提高聚结塑料的强度,使颗粒在滚道内循环更长的时间。它还降低了形成的熔渣的熔点,从而减少了因渗透性变差而引起的炉内压降。

在德国对具有相同成分(76% C、10% H2、8% O2 和 5% 灰分)和粒度(3 mm 至 6 mm)但以不同方式制备的 WP 的燃烧行为进行了研究.研究了三种塑料类型。它们是附聚的(粉碎和去除不需要的物质后的部分)、造粒(在 100 摄氏度熔炼后)和再造粒(在额外的压制后,具有最高的密度)。附聚(粉碎)塑料由于其较大的表面积和最低的密度而具有最高的 CE,其次是造粒,然后是再造粒。所有三种塑料类型的 CE 均较低,因为大颗粒在可用的停留时间内无法完全燃烧。

WP 的有效使用需要操作上的改变,以补偿滚道参数的变化及其对高炉其他地方的影响(例如热状态、渣状态和气体动力学)。注入高达 10 kg/tHM 的 WP 预计不会干扰 BF 操作。加强风口/滚道区域 WP 燃烧从而提高喷射率的措施包括(i)增加风口中的 O2 量,以及(ii)调整鼓风温度和湿度。

可以通过 (i) 热空气鼓风的富集,(ii) 通过 WP 喷枪注入,和 (iii) 单独的 O2 喷枪将氧气添加到风口。 The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

制造工艺