轧机轧辊冶金

轧机轧辊的冶金

轧辊是轧机中用于减小被轧材料横截面的工具或工具。它们是高应力工具,容易磨损。型材和扁平材的轧制都需要它们。近年来,轧制技术有了很大的改进和变化,但轧辊始终是轧机中最关键的部分。轧辊的重量可以根据轧机的类型和尺寸以及轧辊的类型而有所不同。在轧制过程中,轧辊承受高负荷,轧辊与被轧材料的接触区域受到磨损。

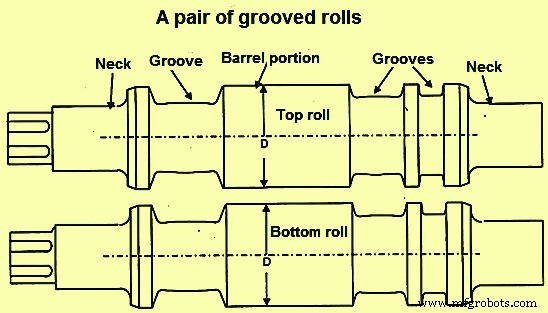

根据轧制产品的轮廓,轧辊的主体可以是光滑的(平面),用于轧制板材(板或带),也可以是带凹槽的,用于轧制成型材料(型材)。轧辊有两个主要部件,即 (i) 轧辊体和 (ii) 轧辊颈。有两个脖子,每边一个。本体是直接接触工件金属并使其变形的部分。图 1 显示了辊筒和辊颈的一对开槽辊。

图 1 一对带凹槽的轧辊

轧辊需要承受所有类型的应力、轧机中正常和异常轧制条件下的载荷以及轧制过程中随轧辊磨损而变化的应力。轧辊在热轧和冷轧过程中需要进行繁重的压下工作。

轧辊设计需要考虑两个完全不同的要求。这些要求是 (i) 处理分离力的最大强度, 轧辊之间的扭矩和高压,以及(ii)轧辊和被轧材料之间接触区域的最大耐磨性。轧辊不得断裂、剥落或磨损,并要求其性能良好且不会引起任何问题。定期对轧辊进行机加工,以重建所需的轧辊轮廓,并消除磨损、火裂和疲劳的表面。

轧辊有规格,但轧辊质量的最终衡量标准是轧辊的性能。每吨钢材的轧辊成本是决定性因素。

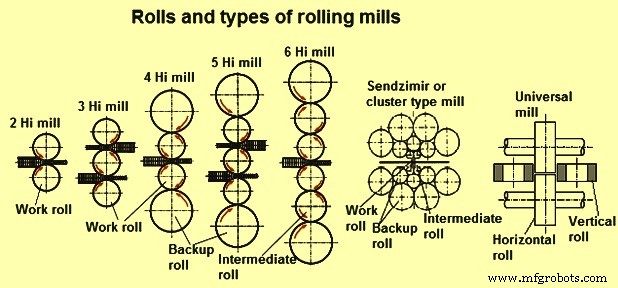

各种轧辊和轧机类型见图2。

图 2 轧辊和轧机类型

除了正常的轧制载荷和摩擦力外,轧辊在材料正常轧制下的轧制条件也会发生一些变化。每次材料进入轧辊时,都会产生冲击。此外,轧辊将面临几种异常轧制条件,这些条件可能是由于(i)轧机操作员的失误,(ii)有缺陷的材料进入轧辊,(iii)电源故障,(iv)轧机的机械问题。材料运输到轧辊,以及 (v) 水冷却系统中的问题。在这种轧机中或多或少很常见的异常轧制条件下,轧辊损坏经常发生,影响轧机和轧制产品。

由于轧制过程的负载,轧辊中的应力及其分布非常复杂且变化很大。在轧制热材料和良好的轧辊冷却过程中,有些应力具有垂直于轧辊表面的高梯度,如赫兹压力或热应力,而有些应力则被简单地视为静载荷(如来自驱动电机的扭矩)的结果。然而,所有类型的应力都可能导致轧辊损坏。辊子的磨损是辊子的另一个重要问题。

与轧辊相关的重要方面是优化不同的性能,例如强度、耐磨性和防火裂纹的安全性以及通常在轧制异常时发生的各种损坏。优化过程主要包括 (i) 选择正确的成分、热处理和制造工艺。轧辊的稳健性和防止轧辊故障的安全性很重要,这意味着发展正确的微观结构和控制残余应力水平。

卷材开发

在 19 世纪,由各种 C(碳)当量和不同冷却速度(砂铸或冷铸)确定的非合金灰铸铁和锻钢被用作轧辊的材料。铸铁等级从轻度硬、半硬和冷冷不等。在清冷辊中,筒体有一层白铁(不含石墨),而辊芯和颈部是灰铁。后来开发了C含量高达2.4%的铸钢轧辊,有石墨和无石墨。

大约在 1930 年,“无限冷冷双浇”(ICDP)轧辊被开发用于平板轧机的热轧。 ICDP 轧辊等级在 1990 年代后期进行了改进和增强,硬质合金提高了轧辊性能。 1950年前后,开发出轧辊用球铁材料。球铁材料要么非合金化,要么经常与Cr(铬)、Ni(镍)和Mo(钼)合金化,以同时获得良好的耐磨性和强度。使用高铬铁(C- 2 % 到 3 %,Cr- 15 % 到 20 %)和后来的高铬钢(C- 1 % 到 2 %,Cr- 10 % 到 15 %)用于轧辊高耐磨新材料的使用。

1985 年,高速工具材料已用于轧辊。这些材料已经发展成为所谓的“半工具钢等级”。对于线材的轧制,开发了用于轧辊的高科技烧结碳化钨材料。对于钢的冷轧,还开发了锻钢轧辊,通过将 Cr 含量从 2% 增加到 5% 并使用感应加热,在热处理后提供更高的硬度渗透。工作辊经过研磨和抛丸处理后进行镀铬处理,以提高必要的表面粗糙度的使用寿命。

目前,根据显微组织使用的不同等级的轧辊材料包括(i)亚共析钢,(ii)过共析钢(ADAMITE),(iii)石墨过共析钢,(iv)高合金钢如高铬等,(v) 球铁,(vi) 不定型冷硬铸铁,ICDP,以及(vii) 特殊材料,如烧结碳化物、陶瓷等。

卷材生产

轧辊可以通过 (i) 铸造、(ii) 锻造、(iii) 烧结或热等静压和 (iv) 其他方法生产。所有方法都有其优点、缺点和生产限制。这些限制可能是由 (i) 轧辊尺寸、(ii) 轧辊成分、(iii) 所需的硬度或耐磨性以及 (iv) 生产成本引起的。

有一些重叠的区域,可以使用不同技术制造的轧辊,但没有一般规则表明用一种技术制造的轧辊比用另一种技术制造的轧辊更好。选择轧辊的最终决定通常取决于轧制每吨钢的轧辊成本。低价卷可能不会更好,最终可能适得其反。

为了使轧辊制造具有商业吸引力,同时以合理的价格向客户提供轧辊,轧辊生产商需要具备以下专业知识:(i)了解轧辊应用(负载、速度和轧辊冷却等),( ii) 选择最佳材料,(iii) 生产没有任何缺陷的良好轧辊,(iv) 选择适当的热处理(强度、硬度和残余应力等),(v) 加工轧辊以满足规格和印刷品的要求,以及(vi)适应轧制技术和技术轧辊制造变化的能力。

轧辊制造技术的控制比技术本身更为关键。轧辊制造过程始终受到控制。由于 (i) 更好的轧机技术和 (ii) 更好的轧辊性能,轧辊成本与轧制材料吨数的比率正在下降。这不是因为轧辊的成本较低。低价卷最终会适得其反。

轧辊和轧辊材料特性

轧辊制造商和轧辊用户对一些材料特性很感兴趣。这些在下面描述。

物理性质 – 稳定轧制所需的轧辊材料的重要物理特性是 (i) 杨氏模量、(ii) 泊松比、(iii) 热膨胀系数、(iv) 热导率和 (v) 热系数传播。杨氏模量和泊松比的性质是为了知道弹性和塑性转变的极限。热膨胀系数是温度的函数,通常在较小的温度范围内为常数。热导率始终适用于制造辊的材料。传热系数非常重要,受轧辊表面和轧制材料的影响很大。

硬度 – 硬度测量既快速又便宜,至少对于相同类型的材料(相同成分、微观结构),硬度与其他机械性能之间存在良好的相关性。然而,在轧辊的情况下,很难获得正确的硬度读数,并且硬度与其他特性的线性关系总是受到一定程度的限制。这是因为卷材的成分和结构变化很大。因此,硬度读数在滚动的情况下比帮助更令人困惑。轧辊制造商和轧辊用户对硬度读数的看法一直存在分歧。

只有表面硬度可以在辊中无损测量。这种二维测量通常被认为是表面后三维体积的代表。但是在轧辊中,由于铸造(随着距表面距离的增加而降低凝固速度)和热处理(在淬火过程中随着距表面距离的增加而降低冷却速度)引起的宏观和微观变化,硬度梯度与时间-温度-转换曲线)。进一步的硬度深度受成分和热处理方法的影响。

辊面也容易出现几种情况。可能会出现处理不当、氧化、腐蚀、加工硬化、磨削时烧伤等局部回火,以及热处理引起的脱碳。这些都会在轧辊表面产生正负微观梯度,进而影响轧辊硬度。

残余应力 – 轧辊通常确实有残余应力。这些残余应力在表面上是二维的,在体积上是三维的。在表面处,径向应力为零,而纵向应力(轴向)在筒体边缘处也为零。在枪管的主要部分,轴向和圆周(切向)在符号和尺寸上是相等的。在中心线上,靠近轧辊的轴向区域,切向应力和径向应力的大小和符号相等。这里纵向与切向/径向应力的关系由辊直径与长度的关系给出。应力超过辊的材料强度会导致辊的自发断裂。纵向应力过大可先垂直于轴向断裂,切向/径向应力过大可先沿轴向断裂。

残余应力对轧辊的强度有很大影响。抗压强度提高了疲劳强度,减少了裂纹扩展,降低了辊筒表面的剪切应力和加工硬化。拉伸残余应力可能导致轧辊断裂。轧辊中的压缩和拉伸残余应力在轧辊的横截面上相互补偿。需要在轧辊中控制适当的残余应力水平。

疲劳强度 – 这很重要,因为许多轧辊故障是由于疲劳而发生的。由于负载的变化以及旋转和弯曲应力,会发生疲劳。缺口和火裂纹对疲劳强度影响较大。

对于均质钢,弯曲疲劳强度与硬度呈线性关系,直至达到极限,超过极限时疲劳强度下降。有几个因素会影响疲劳,但材料变得越来越脆且对缺口敏感,应力的小幅增加有助于引发在重复载荷下传播的裂纹。对于灰口铁、石墨铸钢、过共析钢等异质材料,其疲劳强度低于相同硬度的均质钢。

旋转弯曲疲劳值总是高于拉伸/压缩疲劳强度。因此,旋转弯曲是轧辊疲劳失效的最常见原因。

耐磨强度 – 在轧辊的情况下,磨损是最重要的。然而,影响轧辊磨损的参数有很多。这些参数可以是 (i) 材料相关,例如成分、微观结构和硬度等,(ii) 被轧制相反材料的特性,(iii) 磨损条件,例如滑移度、压力、速度、温度和冷却系统(iv) 水、润滑剂和各种腐蚀剂等相互作用剂。所有这些参数都可以有很大的不同。

在轧机中,磨损主要发生在摩擦力最高的区域,即轧辊和被轧材料之间。磨损通常不会均匀地分布在枪管的一端到另一端。此外,轧辊表面会受到每次旋转过程中温度变化的影响,这可能会导致火灾裂纹。影响轧辊磨损的另一个因素是轧辊冷却。冷却剂可以包含有助于磨损的材料。

通过选择适当等级的轧辊材料可以提高轧辊的耐磨性。轧辊材料的硬度对耐磨性的影响很小。 C、合金元素含量和显微组织是耐磨性比较重要的参数。

摩擦力 – 在轧机中,轧辊和被轧材料都被相同的载荷压在一起。因此,为了使被轧材料在辊缝之间移动,需要一个力。力的大小取决于表面条件(形状和粗糙度等)以及轧辊材料和被轧材料之间的摩擦系数。辊缝的情况有些复杂。

无张力或只有最小张力的连续轧制需要轧辊与被轧材料之间的高摩擦力。如果摩擦力低,就会发生打滑。避免打滑的轧制条件的关键参数是咬合角和轧制速度。速度越高,咬合角度越小。如果咬合角对于轧制速度来说太高,则要么降低轧制速度,要么需要修改轧辊表面以增加摩擦力。轧辊表面粗糙或有裂纹图案有助于改善摩擦。

制造工艺