钢包冶金

钢包冶金

在从初级炼钢炉(如 BOF、EAF 或 EOF)出钢后,用于高质量或特殊应用的钢水在许多替代工艺(统称为钢包冶金)中进行进一步精炼。钢包冶金有时也称为钢包精炼或二次炼钢。钢包冶金过程通常在钢包中进行。钢包冶金的严格控制与生产高等级钢有关,其中化学和一致性的公差很窄。钢包冶金的目标如下。

- 均质化——钢包中钢水化学成分和温度的均质化

- 脱氧或杀灭 - 去除氧气

- 过热度调节——将钢水加热到适合连铸的温度

- 铁合金和碳添加剂 - 调整液态钢的化学成分。

- 真空脱气 - 去除氢气和氮气

- 脱碳 - 去除碳以满足某些钢种的要求。

- 脱硫 - 将硫浓度降低至 0.002%

- 微清洁 - 去除不需要的非金属元素

- 夹杂物形态 - 改变残留杂质的成分以改善钢的微观结构

- 机械性能 - 提高韧性、延展性和横向性能

- 通过石墨电极传导的电力对钢水进行再加热。

- 通过惰性气体冲洗使钢的温度和化学成分均匀化。

- 形成熔渣层,保护耐火材料免受电弧损坏,将热量集中并传递给钢水,捕获夹杂物和金属氧化物,并提供脱硫手段。

- 添加铁合金以提供整体或修整化学控制。

- 用于修整和形态控制的芯线添加。

- 提供深度脱硫方法。

- 提供脱磷方法。

- 充当下游设备和流程的缓冲区。

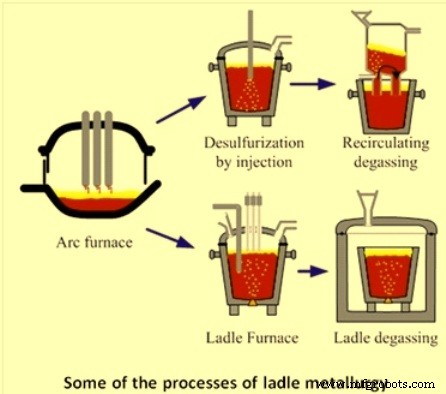

根据所需钢的类型,使用以下一种或多种钢包冶金工艺。这些是(i)冲洗或搅拌,(ii)钢包炉,(iii)钢包注入(iv)钢包精炼,(v)脱气过程,(vi)AOD过程,和(vii)CAS-OB(通过密封调节成分)氩气鼓泡吹氧)工艺。部分钢包冶金工艺见图1。

图1部分钢包冶金工艺

历史背景

钢包中钢的处理始于大约 45 年前,当时第一个用于除氢的钢包到钢包和钢包到铸锭模具真空脱气工艺出现了。在 1950 年代后期,更高效的真空脱气机如 Dortmund Hoerder (DH) 和 Ruhrstahl-Heraeus (RH) 工艺开始流行。在 1960 年代中期,真空电弧脱气 (VAD)、ASEA-SKF 工艺和用于处理高铬钢的真空氧脱碳 (VOD) 工艺等脱气工艺得到了成功实施。转炉工艺如氩氧脱碳(AOD)工艺是在1970年代初引入的。

1970 年代初开始将颗粒状熔剂注入钢液中,并结合氩气搅拌。不久之后,为了更好地控制成分和夹杂物形态,采用合金元素包芯线喂入。

冲洗或搅拌

为了获得均匀的镀液温度和成分,钢包中的钢通常通过氩气鼓泡进行冲洗。对于中等气泡率(例如小于 0.6 N cum/min),使用多孔耐火塞,通常安装在钢包底部。多孔塞的作用是提供熔融金属的气体搅拌以促进均质化。正常的搅拌操作是通过多孔塞渗入氩气

今天,大多数钢包都配备了用于氩气鼓泡的底部塞子。然而,通过顶部喷枪机构进行冲洗通常是为了在底部塞子由于任何原因不工作时作为备用冲洗要求。

钢包炉

钢包炉用于减轻许多二次精炼操作的主要炼钢过程。钢包炉的主要功能如下。

钢包顶部通常采用水冷设计,具有耐火中心或三角形截面,并配置为与现有钢包协调,以便在操作(即完全降低)位置时,顶部覆盖完全覆盖钢包的顶部。

钢包注入

液态钢可以通过通过喷枪注入氧气来氧化铝和/或硅来重新加热。一些钢厂正在采用浸没式氧气注入对钢包中的钢进行再加热。在 RH-OB 工艺中,平均热效率达到 20 % – 30 %。据报道,RH-OB 操作的再加热效率约为 80%。在 RH-KTB 工艺中,氧气是通过顶部喷枪供应的,而不是像 RH-OB 中那样通过浸没式风口供应。 RH-KTB工艺的热效率似乎与浸氧注入钢包的热效率相似。

对氧再加热和未再加热的铸钢中总氧含量的比较表明,两组值之间没有显着差异。

钢包精炼

钢包精炼在这里广义地定义为包括脱氧、脱硫、脱磷、合金元素的控制添加和夹杂物改性等操作。

钢包中的精炼钢通常是用锰铁、硅铁、硅锰和铝对钢进行脱氧处理。钢首先用硅锰、锰铁和/或硅铁进行部分脱氧,然后用铝进行最终脱氧。这种做法有几个优点,包括在初级炼钢过程中最小化氮吸收、最小化磷返还和最小化铝损失。今天,在钢包中使用合成渣已成为钢包冶金的一个组成部分。使用由钙铝硅酸盐组成的合成炉渣有助于脱氧产物的溶解,这有助于脱氧活性。部分脱氧的钢也可以用以包芯线形式注入钢包的硅化钙 (Ca-Si) 进一步脱氧。铝脱氧镇静钢的溶解氧通常低于 5 ppm。

在某些钢种中,规定了非常低的硫含量,例如: 20 ppm 及以下。这些低硫含量只有在钢完全镇静时,在铝酸钙熔渣存在的情况下,通过钢包中的钢脱硫来实现。为了在实际时间跨度内进行所需程度的脱硫,钢和炉渣的良好混合是必不可少的。清洗钢时的气体流速强烈建议去除硫的速率。另一种实现非常低硫含量的方法是将助熔剂注入钢包中。用于脱硫的典型助熔剂含有 70% CaO 和 30% CaF2。通过粉末喷射实现的脱硫比仅使用顶部炉渣和气体冲洗的脱硫快约 15%。钢包脱硫伴随着钢水温度的降低,需要重新加热。

当一次炼钢时投入的铁水含磷量较高时,需要进行钢包脱磷。钢包中钢的除磷是通过用含有氧化铁的石灰基氧化渣处理钢来实现的。

通常采用钢水钙处理来改变夹杂物的形态。作为用钙处理的结果,氧化铝和二氧化硅夹杂物转化为液态铝酸钙或硅酸钙。由于硫张力效应,这些液体包裹体呈球状。这种夹杂物成分和形状的变化通常称为夹杂物形态控制或修饰。由于钙的沸点为 1491 摄氏度,因此在炼钢温度下钙是蒸气。因此,在向钢液中添加钙时,需要采取特殊措施以确保其在钢浴中的适当回收。将钙或钙合金以尽可能大的深度添加到液态钢浴中,以便利用来自静铁头的增加的压力来防止钙蒸发。进一步的钙保留频率随着注入的钙量的增加而降低。钙的注入量要根据钢的洁净度和总氧含量进行调整。

钢水真空脱气

真空脱气是重要的二次炼钢工艺。该工艺最初用于从钢水中除氢,但目前也用于二次精炼,并已成为二次炼钢中越来越重要的工艺。压力依赖性反应是该工艺对钢水进行处理的原因。

在炼钢过程中,氧气、氢气和氮气等气体会溶解在钢中。脱气用于从钢中去除氮和氢。最初,真空脱气主要用于除氢。然而,在过去二十年左右的时间里,越来越多地使用真空脱气来生产碳含量为 30 ppm 或更低的超低碳 (ULC) 钢。

脱气可以通过将盛有钢水的钢包置于真空下(非循环系统)或通过钢水在真空中再循环(循环系统)来进行。再循环系统的例子有 RH、RH-OB、RH-KTB 和 DH 等工艺,非再循环系统的例子有钢包或罐式脱气器,包括 VAD(真空电弧脱气)和 VOD(真空氧脱碳),以及流脱气机。

在钢包脱气中,脱气效果从钢水池的顶部到底部逐渐降低。钢的底层受到真空的影响要小得多,因为这些层由于液态钢柱而受到铁静压力的影响。因此,熔池搅拌有助于将全部钢水暴露在真空中。

在循环系统和非循环系统中,氩气都用作提升或搅拌气体。在再循环系统中,氩气用作所谓的提升气体,以降低要从钢包提升到真空容器中的液态钢的表观密度。在非循环系统中,氩气被用作搅拌气体,以促进氢气和/或氮气的去除,并使镀液均匀化。

再循环系统和非再循环系统在去除氢气或氮气的效率方面没有太大区别。如果脱气机的主要功能是去除氢气,有时还去除氮气,那么系统的选择主要取决于钢熔炉和连铸机之间的理想匹配,以及资金和运营成本方面的考虑。

在 RH 或 RH-OB (KTB) 脱气器中处理钢的目的之一是在添加铝以完全杀死钢之前通过碳脱氧降低钢的溶解氧含量。通过这种碳脱氧实践,由于减少了铝的使用量,因此可以节省大量成本。

如果钢液完全镇静且硫含量低,则可以在真空脱气过程中从钢液中去除部分氮。

氩氧脱碳工艺

氩氧脱碳 (AOD) 是一种主要用于不锈钢制造和其他具有可氧化元素(如铬和铝)的高级合金的工艺。初始熔化后,金属然后被转移到 AOD 容器中,在那里将进行三个精炼步骤,即 (i) 脱碳、(ii) 还原和 (iii) 脱硫。 AOD 由联合碳化物公司的林德分部于 1954 年发明,该公司于 1992 年更名为普莱克斯。

钢水在 AOD 容器中脱碳和精炼至碳含量低于 0.05%。 AOD 容器的主要特点是用于脱碳的氧气与氩气或氮气惰性气体混合,并通过浸没式风口注入。这种氩气稀释可最大限度地减少特种钢中所含的贵重元素(如铬)的不必要氧化。

AOD广泛用于生产不锈钢和特种合金,如硅钢、工具钢、镍基合金和钴基合金。该工艺很受欢迎,因为它结合了更高的金属产量和更低的材料成本。其他好处包括化学控制精度低至 0.01% 及以下,快速脱硫低于 0.001%,铅去除率低于 0.001%。最终结果是更清洁的钢材以及更高的生产率。

CAS-OB 流程

CAS-OB 工艺包括通过密封氩气鼓泡和吹氧来调整成分。它是由新日铁公司开发的。该工艺允许在惰性氩气环境下添加合金。它允许通过顶部喷枪同时添加 Al 和 O2 气体。由于反应的放热性质,它们反应形成 Al2O3 并产生大量热量。因此,CAS-OB 工艺导致钢水化学加热。钢水的加热通常与通过添加铁合金和增碳剂来调整钢水的化学成分相结合。在加热过程中,在向钟罩内注入氧气的同时,进行粒状铝、铁合金和增碳剂的连续进料。由于在添加和温度测量之间的时间间隔内热量损失,金属的实际加热速率略低于估计值。

制造工艺