现代大容量高炉的主要特点

现代高产能高炉的主要特点

综合钢铁厂的业绩很大程度上取决于其炼铁装置的业绩。在综合钢厂中,在高炉 (BF) 中生产铁水 (HM) 是全球炼铁的首选路线。钢铁生产的具体成本很大程度上取决于高炉中 HM 的具体成本。因此,高炉是钢铁厂非常重要的单元。

现代高炉是一种具有大容量的高容量高炉。它具有许多先进的技术功能。由于技术先进,具有较高的使用寿命和较好的生产指标。它具有较大的间接还原区和较小的比表面积,有利于提高气体利用效率,减少热损失,降低燃料率。现代大容量高炉的焦比、煤比和燃料比通常较低,因为它具有低碳运行的综合技术。

现代高容量高炉具有更高的生产率,以每天每立方米有用体积的吨铁水 (tHM) 产量和更低的燃料消耗量来衡量。因此,它具有较低的 HM 生产比成本和较低的每吨 HM 产能投资。这是因为现代高容量高炉采用了多种现代先进技术,具有确保高炉原料质量、高炉运行更平稳以及更好地利用气体热能和化学能以减少燃料的特点。率。

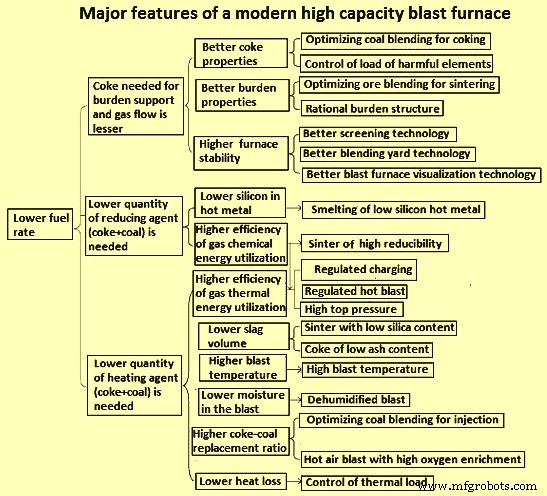

现代大容量高炉融合了许多最先进的技术。这些技术包括原料制备技术和与提高高炉煤气利用效率相关的技术。此外,现代大容量炉具有许多先进功能。现代大容量高炉的主要先进技术和特点如图1所示。

图1 主要先进技术及现代高产能高炉特点

原料制备技术

主要原料制备技术包括(i)使用低硅含量高还原性烧结矿,(ii)优化配煤焦化煤,(iii)原料配混技术,(iv)有害元素负荷控制, (v) 原料筛分技术, (vi) 小尺寸烧结矿利用, (vii) 坚果焦利用, (viii) 干熄焦粉尘喷吹。

使用二氧化硅含量低、还原性高的烧结矿 – 二氧化硅含量低的烧结矿中铁 (Fe) 含量高,因此可以减少高炉中的炉渣体积。它改善了冶金性能,特别是其软化特性,在高炉中的使用使粘性区位置向下移动,从而减小了粘性区的厚度,促进了间接还原,提高了料柱的渗透性。统计上,烧结矿的二氧化硅含量应在 5% 至 5.5% 左右。生产低硅高还原性烧结矿的具体技术包括:

需要将烧结矿的碱度增加到所需的水平。由于二氧化硅含量降低,结合相量减少,因此应适当提高烧结矿的二元碱度,增加CaO(氧化钙)含量,从而提高铁酸钙含量,有利于维持必要量的结合相,提高烧结矿的还原性。

改善烧结混合物中材料的细粉和微细粉的比例对结合相具有理想的效果。结合相来源于小尺寸的细粉,可促进固相反应和烧结液相的生成。

铁矿石的种类和特性对铁酸钙的形成和烧结混合物的致密性有重要影响。 Based on the values of the sintering characteristics of iron ores, the suitable sintering phase can be formed by appropriate selections of the types of iron ores, which can satisfy the requirement of bonding phase amount for producing low silica content sinter while meeting the requirement of high还原性烧结体。

增加烧结机中烧结床的高度有很多优点。它具有烧结床的自再生作用,从而降低了固体燃料消耗和整体热消耗。因此,高温烧结下降,氧化气氛加强,烧结矿FeO含量降低,铁酸钙含量增加,提高了烧结矿的还原性。这有利于提高低二氧化硅含量烧结矿的粒度分数。

炼焦配煤优化 – 现代高容量高炉需要更高质量的焦炭。现代高容量高炉所需的焦炭质量有几个要求。由于高炉体积较大,焦炭对块状区炉料柱保持和炉床区渗透率保持的要求有很大不同。随着高炉体积的增加,炉膛直径增大,矿石批次增加,焦炭负荷增加,因此需要更高冷强度的焦炭。现代大容量高炉炉缸活动对收率、运行平稳、喷煤出钢等影响较大,从而对提高高炉内焦炭的降解性和保证高炉前所需焦炭的粒度提出了更高的要求。风口和死区。

煤粉喷射率的增加大大延长了焦炭在高炉中的停留时间。因此,它也增加了焦炭的化学和物理应力。在 200 kg/tHM 至 250 kg/tHM 的煤粉喷射 (PCI) 速率下,焦炭的停留时间是不喷射煤粉情况下的两倍。当提高 PCI 速率时,观察到下部焦炭孔隙率增加和强度降低。因此,现代高产能高喷煤量高炉对焦炭质量的要求明显更高。

如今,为了控制冶金焦的成本,几种具有不同近似分析和不同焦化特性的煤以混合形式用于生产高炉焦。在一些工厂中,混合煤甚至含有少量的非炼焦煤。为生产具有现代大容量高炉所需强度和热性能的高炉焦,需要满足配煤的选煤要求,需要先进行均匀的配煤。配煤的焦化。

原料混合技术 – 铁料中 Fe 含量和炉渣碱度的波动导致高炉运行不稳定,从而增加焦化率并降低高炉产量。如今,随着现代化的大容量高炉,建造了一个原料堆场,以执行存储、混合和散装处理的功能,以减少矿石、烧结矿或球团的成分波动。还应控制高炉所装原料的水分含量和粒度分数,以满足高炉的要求。同时,根据高炉的生产需要,调整原料的品种和比例。此外,原料制备的整个过程是为了适应原料供应的变化。整个过程利用矿石智能模型实现自动化。该模型对矿石混合、原料动态分配到计量罐以及恒定进料秤切割速度的智能控制进行编程,以确保高炉中装料的矿石成分均匀。标准偏差控制在二氧化硅的百分比在正/负0.125 %的水平和总铁的百分比在正/负0.375 %的水平。

控制有害元素的负载 – 由于高炉中有害元素的积累会损坏耐火衬里,因此需要控制有害元素的负载。这进而导致热负荷的频繁波动并导致炉子不稳定。主要是有害元素引起焦炭降解,破坏焦炭的承载功能,导致焦炭率升高。在其中一个高容量高炉中进行的研究表明,在 4 kg/tHM 左右的碱负荷和 280 g/tHM 左右的锌负荷下,位于风口上方 0.5 m 至 2.5 m 处的焦炭尺寸的降解率约为 70 %,这意味着焦炭被高度降解。因此,高容量高炉需要特别注意将碱负荷控制在2 kg/tHM以下,锌负荷控制在150 g/tHM以下。

原料筛选技术 – BF 有一个垂直移动的原料柱,需要良好的渗透性才能使炉子平稳运行。因此,要求通过对炉料的连续筛分来控制细粉的加入,这意味着对高炉炉料的筛分操作进行严格控制。 BF 炉料中小于 5 mm 的材料比例不得超过 5%。尺寸小于 5 mm 的炉料装填量的减少也降低了炉顶 BF 气体的含尘量。高炉细粉每减少1%,结焦率降低约0.5%。

利用小尺寸烧结矿 – 使用较小尺寸的烧结矿提高了烧结矿的产量并降低了烧结厂的燃料消耗率。此外,小尺寸烧结矿的利用也降低了烧结厂的循环负荷。通常,烧结矿以两种尺寸范围装入现代高容量高炉中,包括 (i) 大于 10 毫米,和 (ii) 在 4 毫米至 10 毫米的范围内。为了提高烧结矿的利用效率,提高产气量,降低燃料消耗,4~10mm的部分在外围充填。

坚果焦的利用 – 坚果焦的粒度范围一般为 10 毫米至 25 毫米。坚果焦通常与高炉中的矿石配料一起装料。在高炉中加入坚果焦提高了炼铁中的能源利用率。高容量高炉充装坚果焦的实践表明,有利于高炉的平稳运行,对降低燃耗效果明显。

干熄焦粉尘的喷射 – 干熄焦过程中会产生大量焦炭粉尘。这种焦炭粉尘的热值 (CV) 明显高于用于 PCI 的煤的 CV。用于 PCI 的原煤中可添加约 8% 的干熄焦粉尘。这提高了用于喷射的煤的固定碳含量并导致燃料率降低。通过适当调整粉碎和喷射工艺,可实现焦粉消耗量在 4-5 kg/tHM 左右。

提高高炉煤气的利用效率

BF 是一个连续反应器,其中的原料间歇性地装入矿石和焦炭的交替层中。这种层状结构在炉料下降通过熔炉时得以保留。负荷分布是指炉内不同材料层的适当排列,主要是径向分布(通常需要轴对称)。装入炉内的各种炉料各不相同。矿石比焦炭重约 4 倍,粒径小 2 至 4 倍,这会影响带电层的透气性和加热。当还原气体从下方上升时,它会遇到渗透率非常不同的负载层。因此,矿石和焦炭的径向分布是控制炉内气流分布的重要因素。

通常,矿石占总体积或质量的比例用于量化材料分布。具有较高矿石比例的(径向)区域导致较低的气流。在一些操作实践中,优选在炉子中心有更高的气流,因为它可以有效地减少固体炉料的不连续运动,从而使高炉操作更顺畅。因此,成批的大尺寸焦炭(称为“中心焦”)或较大的烧结矿和块矿被装在炉子中心附近,以提高该区域的透气性。 BF 配备无钟罩装料,可将焦炭直接装入炉中心。然而,较高的气体流量也会导致较高的气体温度,因为气体没有足够的时间进行热交换,并且热流量比(定义为原料与气体之间的热容量比)较低。

具有较高气体温度的区域通常对应于较高的凝聚层水平。因此,上述炉料探头的温度读数是炉内炉料分布的重要指标。随着炉料下降到炉中,矿石减少,在 1200 摄氏度左右(取决于矿石的质量),它开始软化并最终在 1350 摄氏度左右熔化。另一方面,焦炭保持其形状(除溶失反应消耗的量外)直至达到风口高度。炉料的半熔融部分对气流的渗透性极强,因此气体必须流过粘性区域中更易渗透的区域,即焦炭狭缝,在那里它会变为更水平的方向,直到到达块状区域。如果焦炭狭缝被堵塞或透水不足,可能会发生炉子不规则,例如悬挂或炉料下降不稳定。炉料分布在影响凝聚区焦炭狭缝尺寸方面起主要作用。它还通过控制气流和热量损失来影响炉内的形成死区以及炉衬的磨损率。大多数高容量高炉操作实践集中在优质炉料的日益缺乏和提高高炉效率上。这些新实践需要通过精确建模和快速计算来非常精确地控制负荷分布。因此,炉料分布的模拟对于炉子的平稳运行变得越来越重要。此外,通过高炉风口的高喷煤率降低了炉内的焦炭率,因此焦炭层的厚度变得更小。所有这些都需要精确控制炉料的分布,以使炉内具有足够的渗透性,并使焦炭狭缝在粘结区的位置合适。

在 BF 中,由于原料和气体的逆流运动,会发生几种反应。因此,当炉料向下运动平稳且气流分布均衡时,高炉运行效率高。这导致气体利用效率的提高和燃料率的降低。由于充分利用了气体的热能和化学能,可以提高气体利用效率。现代大容量高炉的瓦斯利用效率普遍较高,很多高炉都在50%以上。提高高炉煤气利用效率和提高高炉铁料冶炼的主要手段是通过炉内炉料的适当分布,进而调节气流分布。

BF上部调整 – 通过控制配料的装料来实现。炉料的装料可以通过(i)中心装料,(ii)外围装料,或(iii)受控径向装料,以实现合理的气流分布。对配料进料的控制包括(i)进料方式,(ii)批次重量,以及(iii)料线水平的维持。

充电方式需要规范以提高燃气利用效率。材料的批次及其大小和装料顺序决定了炉内材料的深度。通常,当 PCI 的比率增加时,由于焦炭重量的减少,矿石与焦炭的比例会增加,从而使炉内的焦炭窗口变窄。因此,块状带边界处的矿焦比增加,从而影响气流分布,导致渗透率恶化,压差增大。因此,为了调节中心气流,需要增加焦炭的中心装料量,并且需要增加焦炭窗的深度。此外,在外围,需要通过增加焦炭量或减少矿石量来适当调整炉料。总体来说,要改进炉子的中心工作,保证对中心轧矿量的限制,避免中心气流受阻,运行平稳性变差,燃料率增加。 .焦炭的中心装料和焦窗的深度根据高炉的情况确定。

在大容量高炉中,冶炼周期延长,焦炭降解更严重,因此煤气流量增加。随着截面积的增加,死区体积增大,气流分布的均匀性变差。因此,需要加强中心气流,增加倒“V”形凝聚区的高度,以保证焦窗面积足够大,气流顺畅。中心焦装料方式可以增强和稳定中心气流,减少中心焦溶损,防止焦炭降解,适当提高凝聚区高度,保证气流分布合理,炉子运行平稳。因此,大容量高炉在必要时可采用集中装焦方式,但同时注意不可过度。

调节装料方式的最大优点是气体利用效率较高,燃料费率较低,但对炉料质量要求较高且均匀。集中装焦模式最大的优点是适应了炉料质量的波动,但也有很大的缺点,就是降低了煤气的利用效率,从而导致了更高的燃料率。

矿料重量对炉喉处的炉料分布有显着影响,对气流分布也有一定影响。批次重量对不同的BF有不同的控制范围。随着高炉体积的增加,喉部面积增加,因此矿石批次的重量需要相应增加。因此,高炉装料侧的所有设备都需要设计和尺寸以适应较高的矿石批次重量。较大的矿石批次有利于炉膛稳定,提高煤气利用效率,降低燃料率。因此,从稳定粘聚区焦层和减少气流分布变化的角度来看,高炉的上位调整是为了使焦批重量稳定到合适的焦深,从而改变矿批重量。

料线水平的保持是通过调整料的下落高度来改变堆料峰的位置,并结合溜槽的初始角度来进行的。不同的料线水平,地表的负荷分布不同,这对气流分布有很大的影响。料线高度与喉部剖面、上竖井剖面及料料性质有关。在实际应用中,料线水平的控制应与无钟溜槽装料角相结合,初始下落点应位于离墙300mm以内。

BF下部调整 ——高炉下部的调整是通过调整鼓风参数来控制风口的燃烧区,从而影响炉内气流的初始分布。对控制炉子的平稳运行、合理的气流分布、提高煤气的利用效率至关重要。通过高炉下部的调整,可以实现合理的初始气流分布。这是通过控制风量和控制热风的动能来实现的。

对鼓风量的控制是为了影响尾气量。当炉腹气体量较小时,随着鼓风量的增加和高炉内的运动改善,燃料率和结焦率下降。在高炉中的运动达到一定水平后,将限制波什气体量。鼓风量的任何进一步增加都会导致燃料率和焦炭率的增加。这是因为气体流量受装料柱渗透率的影响。外围气流的任何发展或过多的中心气流都会导致气体利用效率的降低和燃料速率的增加。现代大容量高炉将鼓风量控制在合理水平,保证配气合理,提高煤气利用效率,降低焦炭和燃料率。

对热风的动能进行控制,以达到最佳或接近最佳的滚道深度,以及合理的初始气流分布。适当调整风口燃烧区,以保持适当的风速和鼓风动能,避免过高的风速和鼓风动能对滚道内焦炭的影响。现代高容量高炉的目标是实现约 14,000 千克米/秒 (kg.m/s) 至 15,000 kg.m/s 水平的爆炸动能。为了达到这个水平的动能,首要的措施是保持一个合理的风速(通常在每秒250米到每秒270米的范围内)。如果炉料中的焦炭量高,则风速可以更高,反之亦然。但是,为了获得良好的生产指标,在合理的范围内,通过适当匹配鼓风量、风口燃烧区、鼓风温度和顶压,风速会受到限制。

现代高容量高炉的重要特征

现代大容量高炉的一些重要特点如下所述。

高风温 – 高炉进行冶炼过程所需的热量主要来自燃料(焦炭+煤)的燃烧和热风的物理热量。一般来说,热风的物理热量约占高炉总热量需求的 30%。热空气喷射带来的物理热量越高,燃料燃烧所需的热量就越低。鼓风温度的提高降低了燃料速率并节省了 HM 的生产成本。这是因为热风带来的物理热量可以替代部分燃料。此外,随着鼓风温度的升高,PCI率可以提高。提高PCI率会替代部分焦炭,从而降低焦炭率。

近年来,热风炉技术有了长足的发展。热风炉技术的发展是从内燃到外燃,再到顶燃。燃料气通常是低热值(CV)的混合气体,通常由富含部分高CV气体(通常是焦炉煤气)的高炉煤气和只有高炉煤气组成,采用气-气双重预热技术来适应对高风温的要求也在逐年增加。部分高容量高炉的鼓风温度在1250℃到1300℃之间。

除湿爆破 – 除湿鼓风消除了高炉中水分解所需的热量损失。这反过来又提高了火焰温度,促进了更高的 PCI 率,从而降低了焦炭率。通常,在热空气喷射中每除去 1 g/Ncum 的水分,焦炭率就会降低 0.8 kg/tHM 到 1 kg/tHM。为保持炉膛热工况,每除湿1 g/N cum,PCI速率增加1.5 kg/tHM至2.0 kg/tHM。

现代高容量高炉在高风温和低风湿条件下运行,通过调整 PCI 的量来控制炉温。在许多炉子中,鼓风温度稳定在1230摄氏度到1250摄氏度,鼓风中的水分稳定在10 g/N cum到15 g/N cum。

高顶压力 – 顶部压力的提高降低了气体流速,降低了炉料中的压力损失,促进了高炉的平稳运行。另外,顶压的增加降低了粉尘量,提高了焦炭和煤的利用效率,降低了焦炭和燃料率。目前,提高顶压已成为高炉正常生产不可缺少的手段。现代大容量高炉的顶压一般在2.75 kg/sq cm以上。

煤粉的经济喷射 – 喷煤粉的目的是节省焦炭,降低HM生产成本。尽管煤与焦之间存在价格差异,但如果煤焦替代比降低到一定水平,就会提高燃料率,抵消喷吹煤粉的经济效益。因此,为了经济地喷射煤粉,需要在增加煤粉喷射量的同时保持高置换率。如果通过提高PCI率,由于燃煤率的降低而导致燃料率的增加,并且由于替代率的降低,则不是煤粉的经济喷射。现代高容量高炉旨在经济地喷射煤粉。煤粉经济喷吹的前提条件如下。

- 改善炉料质量,包括焦炭、烧结矿、球团矿和块矿,以减少炉渣体积并提高高炉上部和下部的渗透率。

- 实施高富氧、高温热风和热风除湿是控制炉膛火焰温度和未燃煤粉和焦粉积聚量、提高燃烧效率的关键。喷射煤粉的燃烧速率。热风的富氧减少了每吨 HM 的气体体积,提高了火焰温度,并改变了 BF 中的温度分布。富氧与煤粉喷吹相结合,适当减少了热流比的变化,使火焰温度保持在合理范围内,使高炉运行稳定。富氧率每增加1%,燃煤率增加1.51%。热空气鼓风的高氧富集是现代高容量高炉的一个特点。有高容量的高炉以超过 10% 的富氧率运行。高浓缩热风也补偿了高炉焦质量的劣化。

- 在高炉下部有合适的中心气流时,保证了高炉的合理气流分布和稳定运行。通过调整鼓风参数,使进入炉膛的未燃煤粉得到充分利用,提高了煤的利用效率。

- 优化喷煤配比,改善混煤燃烧性能,提高喷吹煤率,扩大煤种选择,降低混煤成本。通常将高固定碳(碳)含量和高CV的无烟煤与挥发性物质(VM)含量高且燃烧性能良好的沥青煤混合。混煤VM含量控制在15%~25%范围内,灰分低于焦炭(一般低于11%)。

低硅HM的生产 – 生产含硅量低的 HM 会导致燃料消耗率降低。 HM 中硅含量每降低 0.1%,燃料消耗率就会降低约 4 kg/tHM 至 6 kg/tHM。现代高容量高炉的炉膛通常是活跃的并且有大量的热量,因此更容易生产低硅的高炉。生产低硅HM的工艺要求如下。

- 通过降低焦炭的灰分、PCI 用煤的灰分和烧结矿的二氧化硅含量来降低炉料的二氧化硅含量。

- 在保证高炉炉膛热量充足、运行平稳的要求下,可适当降低火焰温度以抑制SiO气体的产生。

- 需要控制好凝聚带的形状和位置,以减少滴落的铁水与SiO气体的接触。这可以防止硅的生成。

- 需要通过降低炉渣中二氧化硅的活性来优化炉渣质量。

- 为了抑制 SiO 气体的产生,需要在高顶压力下运行 BF。

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

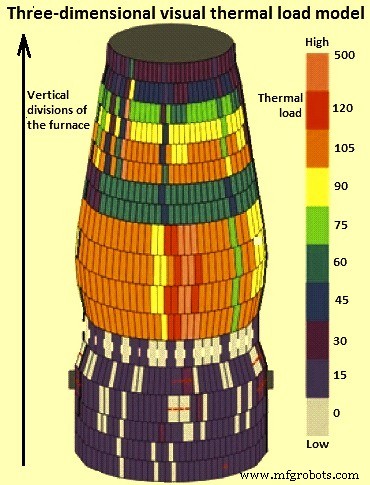

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

制造工艺