在中厚板轧机中轧制钢板

在轧板机中轧制钢板

钢板被定义为厚度至少为 5 毫米、宽度至少为 1,200 毫米的扁平、轧制或热处理产品。板钢是用途广泛的钢材。它通常属于碳钢、高强度低合金 (HSLA) 钢和合金钢的类别。对于结构应用,钢板通常不超过 0.3% 的碳和 1.5% 的锰。摩天大楼、公海上的钻机、大跨度的桥梁、细长的风力涡轮机、管道、巨大压力的储气罐、挖掘机、移动式起重机、集装箱船和豪华班轮等都需要更高厚度的钢板。这些应用需要高品质和高强度的板材以确保可靠性。

钢板最重要的趋势是对强度越来越高、韧性、硬度高、焊接性好的板材的需求。在厚度、宽度、轮廓、平面度、矩形度和均匀的微观结构方面,所有钢种甚至极端尺寸都具有一流的品质。同时,对于尺寸精度和平面度的要求也越来越小。为满足这些要求,要求中厚板轧机具有产品组合范围广、生产高强度板比例高的能力,因此新的中厚板轧机是针对多种生产技术而设计的。除此之外,还需要对轧制活动进行无限制的编制,在厚度、宽度和钢种方面从一块板到另一块板的差异很大,而不会对生产率产生负面影响(无计划轧制)。

通常对厚板提出的要求是 (i) 具有在窄公差范围内的规定尺寸和良好的平整度(厚度范围为 5 毫米至 500 毫米,宽度范围为 1,200 毫米至 5,500 毫米),( ii) 具有设计人员所需的屈服强度和抗拉强度值(屈服强度范围从 235 MPa 左右到 1,100 MPa 以上), (iii) 甚至在许多情况下还要具有设计人员所需的韧性值, 低温韧性, (iv) 具有良好的可加工性 (例如可变形性和焊接性), 和 (v) 如果需要, 它应具有耐腐蚀的能力, 例如由 H2S 中所含的氢引起的腐蚀-轴承气体(酸气),或有一定的耐大气腐蚀能力(耐候性)。对于制造用于酸性气体服务的管线管钢板,耐氢致开裂是最重要的因素。对于近海应用,特别是在冬季气温非常低的地区,钢板需要具有更高的强度、更大的板厚和超低温韧性(低温下良好的焊缝特性)等性能。在某些情况下,这些特性是相互矛盾的,并且在合金化和加工技术的极端组合中已经变得可以实现。近年来,为了满足钢板更高强度和韧性的要求,已经开发出多种钢板性能控制技术供中厚板生产企业使用。

为满足生产高强度板材比例较大的大范围产品的需求,现代中厚板轧机通常设计为具有多种生产技术的能力。高强度板的生产对厚板轧机的所有部分都有影响。必须设计轧机机架和板冷却系统以及所有下游轧机部分,以便可以生产和加工高强度板以获得最高质量的最终产品。这需要中厚板轧机改进轧制、冷却、矫直和剪切技术,以达到高质量标准。可重复的生产过程和高生产率也需要高度自动化。现代中厚板轧机旨在提供包括机械、电气和自动化设备在内的集成解决方案,从而为优化过程控制提供条件。

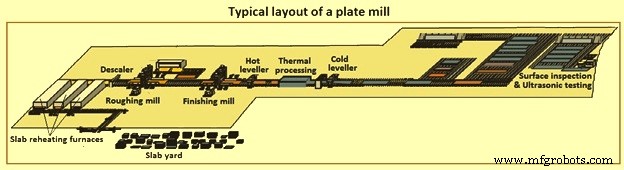

此外,对于厚板的生产,需要合格的操作员、高效的工厂安装以及适用于所有工艺阶段的控制和仪表系统。基于最新技术的系统程序和大量能源(加热气体和驱动系统的动力等)将作为输入流入轧机,输出包括,除了用于质量监测和评价目的登记的综合过程数据,以及由验收人员进行机械和工艺测试的测试样品。图 1 显示了一个典型的中厚板轧机布局。

图 1 中厚板轧机的典型布局

轧机设备

下面介绍中厚板轧机的主要设备。

再加热炉用于加热来自待轧板坯场的经过检验和调节的板坯。在现代轧机中,步进梁式加热炉是首选,因为它们节能并确保板坯均匀加热。要求再热炉具备余热回收的全部设施。它还应配备控制板坯温度所需的燃烧控制装置以及有效运行所需的其他控制装置。通常有两个或三个炉子。每台炉子都配有装卸料装置。使用数学模型来控制燃烧器,以实现每个钢种的最佳再加热曲线。在炉子的出口侧,加热后的板坯通过辊道通过高压除鳞机进入中厚板轧机。

除垢器单元用于使用高压水射流去除初级水垢。为了使板坯表面的冲击压力恒定,通常采用螺旋千斤顶系统使顶部集管位置适应板坯的入口厚度。

中厚板轧机的核心部件由带有过程计算机控制的四辊轧机机架组成,在该机架上进行加宽和拉长道次的轧制。中厚板轧机可以是单机架配置,也可以是双机架配置。在两个机架配置的情况下,两个轧机机架被称为粗轧机架和精轧机架。除了液压辊隙调节系统外,支架还具有快速机械压紧系统。支架出口端的垂直磨边机确保了印版宽度的精确设置。卷长决定相应板宽的生产。展台配备三相同步电机的大功率驱动系统。

轧机机架可以具有久经考验的单部件轧机外壳或基于多部件焊接设计理念的外壳。在多部分螺栓连接的磨机外壳的情况下,精加工的磨机外壳轭和柱通过强力拉杆连接。这种方法简化了磨机外壳的铸造,同时,张力杆的受控预加载确保了磨机外壳在负载下的较小变形,因此非常好的板行程和出色的板几何形状。磨机外壳配备液压自动仪表控制 (HAGC)、机电或液压压紧机构和称重传感器。轧机出入口均安装高压水除鳞机,以达到最佳的表面质量。

热矫直机安装在热处理设备之前,用于钢板在冷却前的矫直。冷矫直机安装在热处理工段之后,用于对板材进行矫平,以矫正因冷却而变质的形状,便于转移到后续工序。矫直机通常采用液压式、4 高、9 辊设计,带有可互换的纸盒。

高强度板材料性能的发展需要冷却系统。它通常设计用于实现高冷却速率(高达每秒 80 摄氏度),这是高强度钢板所必需的。它将喷雾冷却与经过验证的层流冷却相结合。喷雾冷却安装在层流部分的上游。由于强大的高压水站与特殊喷嘴相结合,喷雾冷却系统可实现非常高的冷却速度。为了在最高冷却速率下的喷淋冷却中也能获得良好的板材平整度,在冷却集管之间安装了夹送辊,以调节流向板材的水流,从而改善温度分布和冷却效率。

冷却系统分为两个区域,用于直接淬火或加速冷却。直接淬火系统由放置在辊道顶部和底部并由夹送辊隔开的多个高压(5 巴)集管组成。冷却速度范围从每秒 80 摄氏度到每秒 3 摄氏度。加速冷却系统由板顶部的多个 U 型管集管和底部的喷雾集管组成。冷却速度范围从每秒 40 摄氏度到每秒 2 摄氏度。冷却系统下的板温和适当的冷却速率被定义以确保最终产品的冶金特性。冷却模型基于物理过程的映射,并控制冷却过程以精确实现板的冶金性能。

剪切和精整线设计用于侧边修剪和切割成通常厚度可达 50 毫米的板材。所有的剪板机通常都是摇摆式的,以确保最佳的最终尺寸公差和卓越的边缘质量。整线还包括冷床、超声波检测站、表面检测床、翻板装置、标记和冲压、板材堆垛和搬运设施。

电气和自动化包括所有基本和技术 1 级和 2 级自动化系统,以及用于卓越轮廓和平面度控制的数学模型,从而提供高度集成和优化的自动化系统,确保产品质量方面的准确和可重复的结果,并改进工厂效率。

滚动过程

检查后的板坯在再加热炉中加热到约 1,200 摄氏度的温度,该温度适合钢的塑性变形,因此适合钢在轧机中的轧制。轧制前进行高压除锈。

加热的板坯随后在中厚板轧机中轧制。中厚板轧机通常是具有单机架配置或具有两个机架配置的四辊可逆式轧机。在两个机架配置的情况下,两个轧机机架是粗轧机机架和精轧机机架。轧机机架通常带有用于控制板宽的轧边辊。板材通常在可逆式轧机机架中轧制到规定的厚度(即板料来回反复通过轧机机架),同时逐步减小上下辊之间的间隙,通常需要多次滚动通行证。板材通过辊缝的动作称为道次,每次道次中板厚的压下量称为压下率。轧制过程中的厚度减少分布在几个轧制道次中。从板坯厚度到产品厚度的道次和每道次的压下率在轧制道次计划中决定。由于材料特性,终轧温度会影响所需的道次数,其中较冷的材料会变得更硬。

对于普通厚度的产品(即平板),通过控制轧机使上辊和下辊之间的间隙在轧制道次期间不发生变化,在整个长度上获得相同的厚度。

对于薄板的轧制,要求中厚板轧机配备自动板形控制、平整度控制和厚度控制的设备。轧机需要在线量规测量仪器进行厚度测量。轧制开始和结束温度决定了工艺稳定性,其中较冷的材料比较热的材料需要更大的轧制力。因此,冷却速度比厚板快的薄板会使轧制过程不稳定,特别是对于温降大的薄板。

必须设计轧机机架和板冷却系统以及所有下游轧机部分,以便可以生产和加工高强度板以获得最高质量的最终产品。压下和自动间隙控制是轧机的主要部件,根据设定的厚度调整辊缝。每种板材尺寸都有自己的道次计划计算,包括适当的辊隙、轧制力和轧机模量。

轧制板在进入热加工段前在热矫直机中进行矫直,在热加工段后在冷矫直机中进行矫直。要求钢板具有良好的平面度,因为在冷却过程中,平面度会影响水与钢板碰撞的距离,并影响水在钢板上的流动。安装在热加工设备前的热矫直机的作用是在冷却前将钢板压平。另一方面,在热处理工段之后安装的冷矫直机,是为了将板子因冷却而变坏的形状进行整平,便于后续工序的转移。

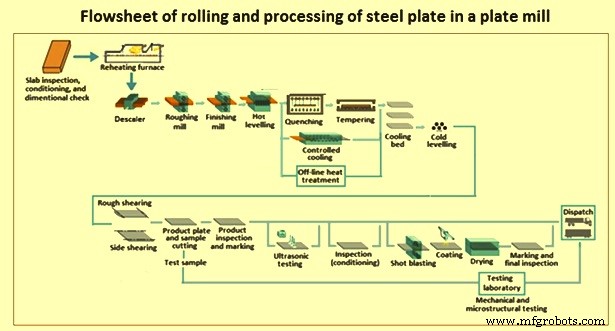

热加工工段在钢板的生产和加工中非常重要,因为钢材的最终性能是在该部分的板材加工过程中实现的。在钢板经过所需的热处理以达到所需的强度、硬度和韧性后,钢板在冷矫直机中再次矫直,然后进行剪切和切割、样品切割、测试和测试等精加工活动。检查,如果需要,进行喷丸、涂层和染色,如流程图所示。板材在发货前经过最终检验。

在测试期间,需要按照标准进行所有测试,以确保板材在尺寸、尺寸公差、微观结构、强度、硬度和韧性方面符合标准中规定的值。轧机实验室应配备所有必要的测试和检验设施,以便对轧制板进行所需的测试和检验。中厚板轧机轧制及加工钢板的流程图如图2所示。

图 2 中厚板轧钢轧制工艺流程图

用于中厚板轧机的技术

厚板的生产过程包括许多不同的工艺阶段的潜在组合。在板材轧制过程中,影响板材质量的参数较多。这些包括轧制设备的变形、温度、轧制力和轧制速度等。从确定的钢成分开始,需要能够实现机械和技术性能的冶金机制。这些机制将在一系列不同的工艺步骤中被激活。与冶金相关的阶段不仅有助于厚板的成型(几何形状),而且通过改变其结构也有助于其机械和技术性能。下面介绍了为控制轧制参数而开发的一些主要技术。

板厚控制由自动厚度控制(AGC)系统进行。在典型的系统中,AGC 的监测是使用邻近的伽马射线厚度计完成的。轧制产生的载荷和由这些载荷引起的辊缝变化(轧辊弯曲、轧机外壳变形等)通过轧制载荷预测和量规模型进行预测,轧制前的辊缝设定为高准确性。通过AGC校正轧制过程中负载波动引起的辊缝变化,减少板厚偏差,并将轧制后目标厚度与测量厚度之间的差异反馈到辊缝,从而可以控制板的全长到目标厚度。

在中厚板轧机中轧制中板时,获得高精度的板平整度(形状控制)是一项重要任务。为了控制钢板的平整度,必须严格控制每个轧制道次中的板凸度。在没有形状控制系统的中厚板轧机中,板凸度控制的大部分是使用工作辊轮廓和控制每道次的压下分布来进行的。用于板形控制的技术是连续可变凸度 (CVC) 以及工作辊弯曲和支撑辊弯曲。形状控制技术还利用了软件/传感器,包括 (i) 考虑轧制材料 3 维变形的高精度凸度模型,(ii) 近似平面度传感器,以及 (iii) 前馈/后馈控制基于测量的平整度。

奥氏体化,包括均质化和微合金元素的溶解,发生在将板坯加热到 1,050 摄氏度至 1,200 摄氏度范围内的规定温度期间。根据所选的温度范围,在轧制过程中会出现一定程度的组织强化和晶粒细化,并且在随后的冷却阶段由于结构转变和析出过程而进一步强化,具体取决于冷却速度。这些板通常在较低的冷却范围内热堆叠,以确保氢气的流出。可以通过应用最多样化的热处理阶段来完成定义的结构修改。

通过采用不同的轧制技术来提高板材的性能。这些技术是控制轧制和加速冷却。在没有特定温度要求的传统轧制过程中,也称为“正常轧制”,轧制纯粹用作成型过程。加热到高温的板坯在轧制阶段转化为板坯几何形状,并在空气中完成冷却。

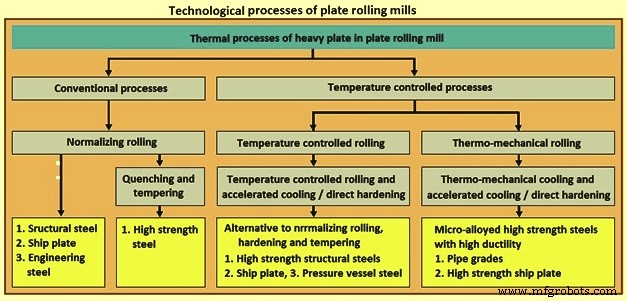

在中厚板轧机的正常轧制过程中,轧制过程没有特殊的温度控制。在此过程中,厚板在未经热处理或“轧制”状态下交付,无需通过热处理对结构进行任何进一步修改。然而,通过特定温度下的处理和冷却相结合的工艺过程,可以获得具有典型轧制板性能组合的结构。中厚板轧机采用多种工艺流程进行板材轧制,以满足不同板材规格的性能要求。图3总结了这些过程。

图3中厚板轧机工艺流程

正火轧制包括正常轧制和热处理,包括将钢板加热至奥氏体化(高于 Ac3,约 900 摄氏度)温度,然后在空气中冷却。这是在相应尺寸的炉子中连续进行的(例如双步进梁炉)或在固定的基础上(例如横向可装料炉)。结果是主要由多边形铁素体和珠光体组成的结构。通过这种处理,只有通过更高的合金元素含量才能使正火钢获得更高的屈服强度和抗拉强度。因此,使用该工艺可在厚板中实现的可能特性组合受到限制。通过正火轧制可以达到等效状态,即在正火温度范围内进行最终变形轧制。

正火轧制的变体之一是淬火和回火。这包括将板加热到奥氏体化区域(高于 Ac3),然后进行水淬。该过程在辊底炉和辊道淬火的组合中进行,或者在淬火箱中以固定方式进行。由于板的冷却速度极高,结果是形成主要由马氏体和贝氏体组成的硬组织。通过随后的回火(在进一步的辊底炉中),例如在大约 Ac1 - 100 摄氏度,即大约 600 摄氏度的温度下,改变原本硬而脆的马氏体区,可以提高组织的韧性。这给出了具有仍然相对较高的硬度或屈服强度和抗拉强度与系统调整的韧性的组合的热处理结构。调质钢板特别适用于对强度或耐磨性要求特别高的地方。

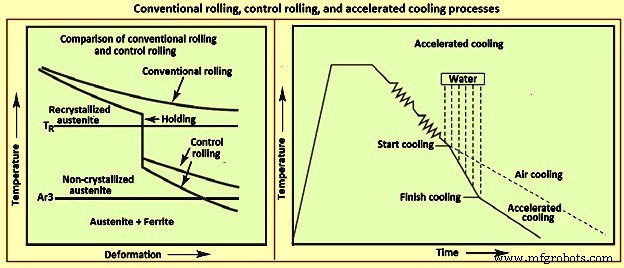

另一种变体是温控轧制。控制轧制被广泛采用以增加强度和提高钢板的缺口韧性。它是一种通过控制轧制参数来调整时间-温度变形过程的板材轧制实践。最重要的参数是(i)在精轧机架中开始控制轧制的温度,(ii)从控制轧制开始到最终板厚的减少百分比,以及(iii)板的精加工温度。控制轧制涉及在比热轧低得多的终轧温度下变形,通常在 705 摄氏度到 815 摄氏度的范围内。相比之下,正常的热轧实践利用了材料在较高温度下更好的热加工性.热轧板尽快完成,通常在 1,000 摄氏度及以上的温度下完成。对于控制轧制,通常采取保持或延迟,以使部分轧制的板坯有时间在最终轧制开始之前达到所需的中间温度。

控制轧制实践(图 4)专门设计用于微合金牌号,它利用合金元素对再结晶和晶粒生长的影响,并结合特定的减量计划。出于实际考虑,主要是轧机负荷和延迟时间,控制轧制板通常不会生产超过 25 mm 的厚度。

术语“控制终温轧制”用于区别于术语“控制轧制”。与控制轧制相比,控制终温轧制是一种不太严格的做法,主要目的是提高厚度达 75 毫米厚的板的缺口韧性。这种实践中的精加工温度(约 870 摄氏度)高于控制轧制所需的温度。然而,由于涉及较重的板,仍然会遇到轧机延迟达到所需温度的情况。通过控制精加工温度,可以获得细的晶粒尺寸,从而获得优异的缺口韧性。

加速冷却是在最终轧制操作之后立即进行的受控冷却循环(水冷至大约 540 摄氏度至 600 摄氏度的温度,然后进行空气冷却)(图 4)。在受控轧制或受控终温轧制之后的加速冷却导致额外的结构细化,因此改善了性能组合。加速冷却可以改善大约12-100mm厚度范围内的板材性能。

图 4 常规轧制、控制轧制和加速冷却工艺

在当今的情况下,热机械轧制是制造高强度板的最重要的生产工艺。该工艺用于满足大直径管线管对高产量和其他强度的需求(天然气的情况下壁厚低和输送压力高),同时具有高低温韧性和良好的可焊性。热机械轧制可以归为总称“热机械控制过程”(TMCP)。与上述其他轧制工艺的本质区别在于,轧制不仅用作成型工艺,而且还系统地用于实现所需的特定性能组合。因此,热机械轧制可以定义为一种旨在获得具有精细有效晶粒尺寸的结构、允许良好的使用性能组合并针对钢成分进行定制的工艺。该过程由以下一系列在时间和温度方面控制的步骤组成。

- 再加热炉中的板坯再加热具有规定的退出温度。

- 轧制是基于指定的道次顺序,在非再结晶奥氏体或(α 加 γ)两相区进行精轧。

- 冷却可以在空气中或在堆栈中进行,也可以在冷却管线中以加速形式冷却到定义的最终冷却温度。

- 可能会进行额外的热处理(回火)。

这个简短的定义需要进一步解释。热机械轧制的基本优势基于微合金化的效果,例如铌,即使在 0.02% 至 0.05% 的低含量水平下也能实现其全部效果。铌延迟或抑制奥氏体的再结晶(各个轧制道次之间的晶粒再结晶)。因此,在低于 850 摄氏度左右的温度下,大量道次的变形效应会累积起来,从而在转变过程中形成非常细的晶粒。在此过程中,铌会形成碳氮化物沉淀,阻止原子晶格中的位移,从而提高屈服强度和抗拉强度。

铌的这两种作用可以通过工艺调整加以利用,并可以降低合金元素含量和碳含量,从而在相同或更高的屈服强度和抗拉强度下实现高韧性值和良好的焊接性。可以通过轧机中适当范围的设备来利用强化机制,通过“微观结构培育”来最好地实现指定的性能。此外,在这种方法中,为精轧和板冷系统中的冷却指定和设置温度。

对上述复杂过程的精心针对性控制,需要机械设备与自动化系统之间的密切互动。

自动化和过程控制

厚板轧机由电气、仪表和自动化系统控制。电气、仪器和自动化系统包括技术测量系统、仪器、传感系统、具有过程模型的 1 级和 2 级自动化系统,以及整个工厂的 HMI(人机界面)。电气设备包括完整的驱动技术,包括变压器、转换器、主驱动和辅助驱动以及辊道电机。

中厚板轧机自动化的基本要素是 (i) 从加热炉到堆板机的材料跟踪,(ii) 轧机步调以获得最佳产量,(iii) 粗轧和精轧机架的道次计划计算,(iv)技术控制系统,例如轧机机架的宽度和厚度控制,(v) 设置模型、冷却液量控制和用于板冷却的边缘遮蔽,以及 (vi) 设置模型和用于热轧的液压矫直辊调整和冷板矫直机(驱动控制)。工艺流程模型对于生产力和产品质量至关重要。主要工艺模型有“道次计算”模型、“型材和平面度控制”模型和冷却整平模型。

通过应用精确描述各种过程的数学物理模型来控制中厚板轧机的整个操作。物料跟踪使工厂内的物流,即从轧机到精加工线,完全透明。结合道次计划模型以及轮廓和平面度控制,它有利于多板操作中的热机械轧制。这确保了轧机的高生产率。轧机控制台通常具有符合人体工程学的设计。 HMI 系统的布置与操作员的视图相匹配,为他提供了面向生产的流程表示,显示了所有相关系统。

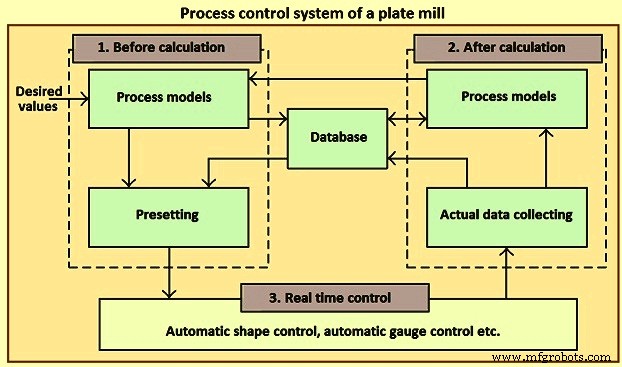

卷板过程要经过几个步骤。最初,将板坯在炉内重新加热至再结晶温度(约 1,200 摄氏度),并在板轧机中经过多次轧制后轧制成最终的目标板。然后,板的显微组织受冷却过程中奥氏体的相变控制。板坯从加热炉中取出后,通过道次计算算法确定轧制段的操作顺序,该算法计算所需的轧制操作顺序并预测每道次后板的特性。 Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

制造工艺