轧机的历史发展

轧机的历史发展

在金属加工中,轧制是一种金属成型工艺,其中金属通过一对或多对轧辊以减小厚度,使厚度均匀,使其具有所需的形状,和/或赋予所需的机械性能。在轧制过程中,工作材料在不断旋转的轧辊之间的压力作用下发生变形。换句话说,金属在旋转辊之间通过,施加的力减小了材料的厚度。金属的形状和内部结构都发生了变化。金属轧制过程可以比作用大头针擀面团。轧制是现代世界最重要的制造工艺之一。今天生产的所有金属产品中的绝大多数都在其制造过程中的某一时刻进行轧制。

现代轧机是全自动、高速和高容量的轧机,通常包括对轧制材料的冶金处理,以实现轧制材料的所需微观结构和/或机械性能。轧制过程和轧机的这种完美程度不是一项发明所能达到的,而是随着时间的推移进行的大量小型持续改进的成果。

滚动已经存在了数百年。第一卷很小,是手工驱动的,用于在珠宝和艺术品的制造中压平金银。早在公元前 600 年(共同时代之前),就在中东和南亚发现了轧机。这些轧机是粗制的,但它们使用与轧制过程相关的相同基本原理。欧洲第一个已知的轧机设计可以追溯到 1485 年,归功于达芬奇。在他的一幅画中,他首次描述了在两个具有平行轴的圆柱滚子之间“使材料通过”以修改其厚度的可能性。在这种情况下,它还用于延展性材料的冷轧,特别是铅和锡等。这种设计在当时是非常先进的,不确定是否曾经建造过任何基于这种设计的轧机。

用于驱动轧机的动力已经经历了四个阶段。第一阶段是手动阶段。在此阶段,早期轧制所需的电源很小,并且使用手动轧辊来压平珠宝和艺术品的金属。在后来的机器中,人们转动一个可调节的十字或曲柄,它们连接在辊上。人力只能轧制金、银、锡、铅等较软的金属。

在第二阶段,轧机使用液压动力。利用河流中流水的能量提供了自由动力,其强度足以轧制铁等较硬的金属。水力发电存在严重缺陷。干旱和低温可能会减少水流。此外,利用液压动力的轧辊仅在一个方向上移动。

在第三阶段,轧机使用蒸汽动力。由于詹姆斯瓦特的发明,蒸汽动力在 1700 年代后期首次出现。蒸汽机创造了取代人工/畜力的体力。这个时代的轧机利用蒸汽机产生的动力。蒸汽机在 1800 年代通常用于驱动磨坊,到 1800 年代后期,蒸汽机是最受欢迎的动力来源。蒸汽机虽然在供电方面很强大,但在很大程度上效率低下。

在第四阶段,轧机使用电力。优点是发电可以与轧机脱钩,因为电力可以方便地从远程发电机传输到直接连接到轧机的电机。电动轧机最早出现在 1900 年左右。如今,电力仍然是运营的选择。

欧洲早期的板铁生产是通过锻造而不是轧机生产的。随着轧机的引入,钣金生产的真正转折点发生了。到 1600 年代,已知轧机而不是小型手动轧辊已经在运行,而铁只是作为一种能够轧制的金属被引入。有报道称,在 1501 年左右有两台轧机。一台用于获得厚度均匀的金片以从中提取硬币,第二台用于将先前成型的金片切成条状。两者都更多地用作“整理设备”,而不是减少厚度。

最早的轧机是纵切轧机,于 1590 年推出。它们通过轧辊之间的扁钢形成铁板,然后通过开槽轧辊(纵切机)之间生产铁棒。 1590 年,列奥纳多·达·芬奇 (Leonardo da Vinci) 的轧机投入使用,利用两个重型气缸来压制不同类型的金属,从而改变它们的厚度。 1615 年,有确凿证据的第一家工厂在那里生产铅和锡板。其他人紧随其后,由手动或液压驱动。

早期的轧机也用于轧制黑板以生产马口铁。马口铁是通过在轧机中轧制钢(以前是铁)制成的,通过在酸中酸洗去除任何轧制氧化皮,然后在其上涂上一层薄薄的锡。黑板曾经是单独生产或以小组形式生产的,即所谓的“包轧机”。马口铁轧铁的第一次实验发生在 1670 年左右。1697 年,约翰·汉伯里少校在 Pontypool 建立了一家轧机来轧制“Pontypool 板”,也称为黑板。后来这些板开始重新轧制并镀锡制成马口铁。

到 1700 年代后期,出现了第一台热轧机,使铁成为更受欢迎的轧制材料。工业革命(大约 1760 年代到 1840 年代左右)对铁产生了前所未有的需求。发明了新技术来制造铁,最终制造钢,这些金属被用于机械、铁路和蒸汽船等新产品。由于获得黑色材料的可能性增加,钢的冷轧同时开始。 1682 年,英国纽卡斯尔出现了一家规模很大的冷轧机。第一次详细描述可以追溯到几年后。这是加勒斯的一家工厂,加工长 700 毫米、宽 100 毫米的棒材,可以得到 1500 毫米 × 700 毫米尺寸的板材。它是轧钢工艺生产钣金的第一个确定的证据,其驱动力是由水车提供的。直到 1700 年底,加勒斯仍然是欧洲主要的薄板生产商。

在那个时候,就已经知道轧制是一种生产效率很高的工艺,能够满足半成品的巨大需求,其中金属板显然是其中之一。但是,当时的轧钢厂仍然需要大量的手工劳动。

随着时间的推移,产品尺寸不断增加,在 1851 年的“英国大博览会”上展出了一块长 6 米、宽 1 米、厚 11 毫米、重量超过 500 公斤的金属板。

轧机的进步符合那个时代生产所需材料的需求。 1600 年,非常需要用于屋顶覆盖的铅板,然后这种可能性被开发出来,在 1700 年底,在工业革命中期,需要钢轨和半成品钢,因此,轧机就是为了满足这种需求而开发的。十九世纪初,轧机结构基本上是现在的结构,即坚固的铸铁轧辊架,带有两个钢辊,并且可以通过螺钉调节辊距。

现代滚动实践可以归功于英格兰汉普郡法勒姆附近芬特利铁厂的亨利·科特的开创性努力。 1783 年,亨利·科特(Henry Cort)获得了一项专利,因为他使用带槽的轧辊来轧制棒材。在带槽的轧辊中,所需尺寸的槽使得可以轧制圆形、方形和扁平形或其他截面的棒材。虽然 Cort 不是第一个使用凹槽轧辊的人,但他是第一个结合使用当时已知的各种炼铁和成型工艺的许多最佳特性的人。因此,现代作家称他为“现代滚动之父”。自从 Cort 的早期轧机以来,工艺和轧机规模一直在不断发展。 18 世纪开始轧制更复杂的形状,如圆形、方形、轨道、双 T 形梁等

采用这种新设计,轧机每天的产量是使用锻锤生产的产量的 15 倍。随着 Henry Cort 的发明,Funtley 的小工厂能够每年生产超过 10,000 吨棒材(相当于每周 200 吨)。从那时起,这些轧钢厂的产量一直在增加,直到 1890 年仅在美国,轧制材料的数量(不包括所有扁辊产品)就大约 500 万吨钢铁(相当于 100,000吨/周),而在 1899 年,超过 800 万吨(相当于每周 167,000 吨)的轧制量超过了 800 万吨(相当于每周 167,000 吨),其中每磅通过的槽辊就像“芬特利的小工厂”最初使用的那些一样。

1810 年,在美国成立了 Brandywine Iron Works and Nail Factory,该厂经营轧机。 Brandywine Iron Works 因其生产高要求的锅炉板及其优质产品而获得成功。 1867 年,时任美国宾夕法尼亚州约翰逊市坎布里亚钢铁公司总工程师的乔治·弗里茨(George Fritz)发明了初轧机,在该轧机上轧制钢锭,而不是像过去那样通过锻造来减少钢锭。

Cort 使用的轧机当然是普通的 2 辊轧机。一次又一次的修改继承了科特的二辊磨机,呼唤了各种各样的类型、种类和等级,其中就包括我们熟悉的倒车和三辊磨机,都是随着文明进步的需求而演变的,千变万化,无数种组合。更大更好,更长更强。弗里茨先生于 1871 年建造了他的第一台常规三辊磨机。这种对旧做法的改变极大地帮助提高了产量。三辊配置轧机应运而生,其中中间辊的直径要小得多,以实现所需功率的降低,并允许在两个方向上轧制而无需反转电机的运动。直到四辊配置(已经由达芬奇假设),两个外部辊作为支撑两个内部辊用于轧平。还开发了更多轧辊数(甚至 20 辊)的轧机用于轧制。

轧制过程的另一个改进是使用添加到轧辊上的机械设备。早些时候,机车车辆是通过使用钩子和钳子手动进给的。直到那个时候,许多发明家都试图通过自动运行的机器来完成这项工作,但实际上没有一个人被建造出来。 1884 年,在纽约特洛伊的奥尔巴尼和伦斯勒钢铁公司的铁路轧机的精轧辊前引入了驱动辊道。这非常有效,因此在粗轧辊前面放置了一个自动装置。

1766 年,英国的 Richard Ford 获得了串联轧机的专利。串列式轧机是一种在连续机架中轧制金属的轧机。福特的串联轧机是用来热轧线材的。

轧机的进一步发展是连轧机的发展,以及随之发展起来的大型辅助设备系列。像所有的发明一样,它也有它的小开始。有法国尝试使用它的足迹。第一个记录的专利和第一个实际使用的连续轧机似乎是美国人 J. E. Serrell 在 1842-43 年的专利。然而,它的使用仅限于铅管和铜的轧制。另一位美国人 Henry B. Comer 在 1859 年获得了连续磨机的专利,但这种磨机从未建造过。无论如何,第一台连轧机的功劳要归功于英国曼彻斯特的 George Bedson 先生,因为他将这种轧钢机投入使用,成功地结合了其基本要素,并获得了它享有广泛的应用。

顾名思义,这台磨机不断地在金属上工作。辊子紧密串联放置,金属通过导轨直接从一个通道引导到另一个通道,无需任何人工干预。没有中断,没有捕捉或循环,而是金属从粗轧辊的咬入到精轧机架的卸料连续向前过渡。每对轧辊,通过精心布置的传动装置,按照每道次的减量进行加速,以承担相应的伸长率。必须与这家磨坊特有的现象作斗争,但门立即打开,长度、重量和速度都大大增加。当时,欧洲通过比利时或 Looping System 轻松轧制 50 磅钢坯,而美国轧机在普通 2 辊和 3 辊轧机上轧制 15 磅。 Bedson Mill 立即处理从 70 磅到 80 磅的钢坯,该钢坯迅速增加,直到正常轧制到 300 磅钢坯。在乔治·贝德森发明的连续轧机中,重达 281 磅、长 530 码的线材卷由一根钢坯轧制而成。

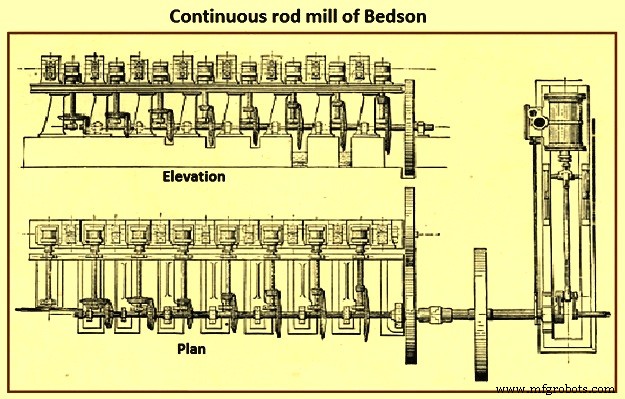

“美国第一台连续式轧机由 Bedson 设计和建造,于 1869 年春季架设并投入运行,如图 1 所示。该轧机由 16 个串联的轧辊机架组成,轧制 1 和1/8 英寸钢坯,重量从 70 磅到 80 磅不等。钢坯在平面上的连续轧制始终与其轴线成相同的角度,只会使质量变平。为了获得伸长率,需要在与轴的角度不同的平面内进行压缩,这类似于铁匠在每次连续打击之间旋转铁砧的角上的金属。在 Bedson 的轧机中,这是通过将每对轧辊(按照万能轧机的方式)与其前身成 90 度角放置来实现的。这完美地确保了预期的目标,但在轧机的维护和管理方面带来了巨大的烦恼。这就需要在地面线上方使用一个传动系统,在其下方的坑中使用另一个系统。在更换和调整过程中,对这些以及辊本身的可及性受到严重阻碍。在 1878 年设计的下一个连续轧机中,所有的轧辊都放置在一个水平面上,所有的传动装置都在一个平面上,并且通过使用扭转导轨来保证改变压缩平面的非常必要的条件,由此金属在每次连续道次之间旋转90度,这是这些轧机普遍采用的装置。

图1 Bedson连续棒磨机

追踪每一分钟的发展是完全不可能的。与所有新事物一样,必须不断遇到和克服惊喜。调整成为连轧机不可分割的一个特点。轧辊的相应速度和道次的精确匹配是困难的。没有它,两件事中的一件是不可避免的,传递到传球的速度比它接收它的能力快,产生横向循环,或者比它接收它的能力慢,产生拉伸。在这两种选择中,后者是更可取的,因为环带的浮雕会受到导轨的干扰。它具有累积效应,对工厂及其操作人员的安全造成严重危险。然而,由于拉伸强度低且缺乏均匀性,拉伸对加热金属的要求超过了许多等级的优质铁所能承受的。由于这个原因,最初安装的连续轧机的使用在轧制普通等级的铁时大大减少,以至于 1877 年由 Washburn &Moen 公司建造的下一个轧机是一个 3 辊轧机,适用于比利时系统。然而,随着 Bessemer 和平炉钢的改进,它们具有更高的抗拉强度和均匀性,最终带来了一种适合连续轧机的轧制产品。

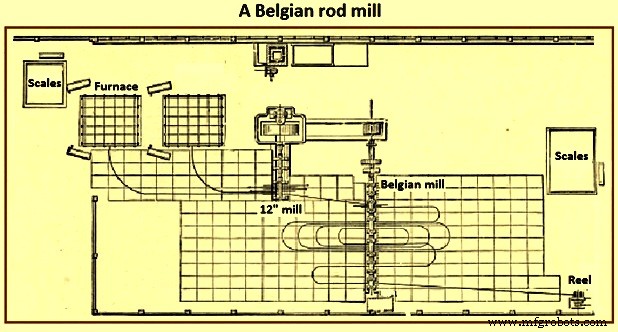

随着重量的增加和成品截面的减少,出现了在轧机的每一侧通过蛇形环在 3 辊轧机中连续或同时轧制金属的做法。这与“来回”滚动不同。在这种情况下,金属在每次通过时从轧辊上自由排出。这种类型的轧机被欧洲使用,大概首先是在比利时,因此,“比利时”这个名字被理解为循环轧机的意思。一段时间以来,正是这些轧机的使用使欧洲制造商能够在“来回”三辊轧机上轧制 30 磅和 50 磅的方坯,而不是 15 至 20 磅的方坯。这种类型的连轧机的平面图如图 2 所示。在这种轧机中,粗加工是在能够处理 4 英寸钢坯的 2 辊轧机上进行的,钢坯尺寸减小到 1 英寸和 1/8 英寸。从这个尺寸开始,它进入环线或比利时轧机,然后轧成普通线材。该系统已在许多轧制线材和商品的工厂中使用。

图 2 比利时棒磨机

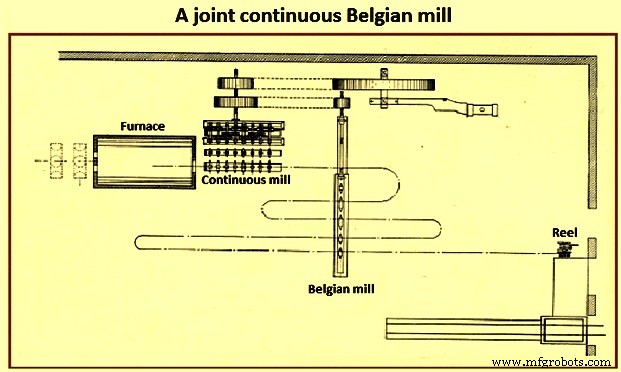

联合或联合连续式-比利时磨机(图 3)是在此期间为巩固两种磨机的优点所做的努力。这种类型的磨坊于 1881 年在 Washburn 和 Moen 公司的工厂投入使用。它在连续轧机上将重约 100 磅的钢坯从 1 和 3/16 英寸粗加工到 3/8 英寸,并在比利时轧机上从 3/8 英寸精加工成普通线材。这是建造的第一座此类磨坊。这家轧机的主要优点之一是它轧制普通铁的能力与环形或比利时系统一样,而且劳动力也更少。随着钢坯尺寸和重量的增加,轧机的配件开始增长,尽管在轧机交货端很快就需要新的东西。从 15 磅和 20 磅的钢坯和卷材飞跃到 70 磅和 80 磅的钢坯和卷材,迫使实施“扩张政策”。轧机本身产能不足,限制在于加热和收卷,这两个轧机的附属功能已经快速而有趣的增长。

图 3 联合连续比利时轧机

在 1880 年代和 1890 年代,两项发展改变了美国国家轧钢厂的格局。首先,对钢铁的需求不断增长,而不是铁。钢是首选,因为它比铁更坚固。其次,对更宽板的新兴偏好,这减少了容器中铆接缝的数量。铆钉造成了薄弱点,成为锅炉和船舶故障的根源。公司采用更大的轧机生产更宽的板材,从而减少了铆接缝的数量。

1882 年,Worth Brothers 公司开始在 Coatesville 经营一家 90 英寸轧机,大大增加了在美国的竞争。在接下来的三十年里,沃斯兄弟和卢肯斯钢铁公司争夺最宽的轧机。 1890 年,卢肯斯投产了 120 英寸中厚板轧机,沃思兄弟于 1896 年投产了 132 英寸中厚板轧机。卢肯斯于 1900 年投产了 134 英寸中厚板轧机,1903 年投产了 140 英寸中厚板轧机。随后,沃思兄弟也在 152 年投产了 152 英寸中厚板轧机1903. 比赛于 1915 年结束,当时 Midvale Steel and Ordnance Company 收购了 Worth Brothers。然后在 1918 年,卢肯斯投产了世界上最大的中厚板轧机。

卢肯斯最初的计划是建造一座 180 英寸的三辊轧机,其大小刚好足以获得世界上最宽轧机的称号。然而,没有轧辊制造商能够生产出该轧机所需尺寸和重量的轧辊。相反,卢肯斯与匹兹堡的联合工程和铸造公司 (UE&F) 合作。 Lukens 和 UE&F 工程师共同合作生产了一台 204 英寸宽的四辊轧机。这家轧机于 1918 年 5 月 22 日轧制了第一块中厚板,并于 1919 年扩大到 206 英寸宽。这家轧机四十多年来一直保持着世界上最大的中厚板轧机的称号。轧机有 34 英寸直径的工作辊(每个 3 吨)和 50 英寸直径的支撑辊(每个 60 吨)。它能够轧制重达 90,000 磅的钢锭和宽达 192 英寸的板材。它的每周轧制能力高达 4,000 吨。磨机的动力由一台 20,000 马力的双串联复合蒸汽机提供。轧机外壳由钢制成,由四部分组成,高超过 42 英尺,并使用传送台减少了体力劳动量。

在此期间,将岩盐和粗麻布袋扔到铸锭上,以在铸锭通过轧机时从外部去除氧化皮

1820 年,John Birkenshaw 在英国诺森伯兰郡的贝灵顿钢铁厂建立了第一家轧钢厂,在那里他生产了 15 英尺到 18 英尺长的鱼腹锻铁钢轨。 1853 年引进了三台轧制重型型材的高轧机。

1849 年,Forges de la Providence 公司的 Alphonse Halbou T 获得了由单块钢轧制而成的工字梁生产方法的专利。伯利恒钢铁公司是各种横截面轧制结构钢的领先供应商。二十世纪中叶的美国桥梁和摩天大楼工程。

热轧带钢轧机是在二十世纪上半叶发展起来的。热轧带钢轧机是轧钢的一项重大创新,第一台于 1923 年在肯塔基州的阿什兰建成。这提供了一个连续的过程,无需将钢板通过轧辊并将它们翻倍,就像在一个包装中一样磨。最后,带材用断头台剪或卷成卷。早期的热轧带钢厂不生产适合马口铁的带钢,但在 1929 年开始使用冷轧来进一步减小规格。英国第一家热轧带钢厂于 1938 年在 Ebbw Vale 开业,年产量为 200,000 吨。到 1961 年,早期的热轧钢厂已经升级或被更大容量的半连续式和连续式热轧钢厂所取代,年产能约为 40 万吨至 300 万吨/年。

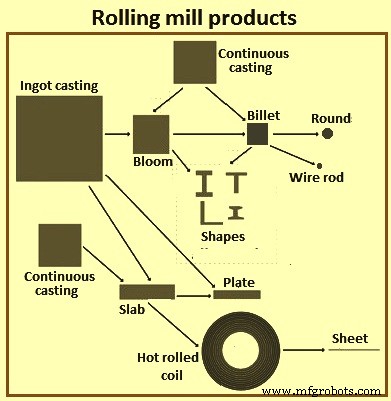

随着 1950 年代连铸的商业化,板坯轧机和初轧机慢慢从轧钢厂中消失。现在板坯、大方坯和方坯正在连铸以进一步轧制成轧制产品(图 4。1989 年 10 月,薄板坯连铸连轧工艺商业化。该工艺甚至取消了带钢热轧机的粗轧机组。

图4 轧机产品

轧钢厂不断发展,发展仍在继续。目前的磨机是连续磨机,具有高容量并以高速运行。轧机能够轧制较重且尺寸较大的材料。轧机能够轧制更薄的部分。进一步的现代轧机不仅轧制而且还通过轧制材料的在线热处理执行冶金功能。现在的工厂是完全自动化的。这些磨机具有高生产率和高产量。运营工厂所需的人力也减少了。轧制产品也有更好的尺寸公差。然而,值得一提的是,今天存在的轧制不能归因于一个单一的发明者,而是几个小的持续改进的成果,使其成为轧制金属加工过程中最常用的工艺。目前,工业中使用的金属中约有 90% 迟早要经过轧制工艺。

制造工艺