发现铸造趋势:使用 3D 打印进行快速原型制作

铸造厂如何使用 3D 打印机进行快速产品设计

产品开发是一个令人兴奋的发现过程。投资新产品表明公司致力于满足客户的需求。研发可能需要很长时间,反复构建和调整模型和原型。需要时间来了解哪些有效,哪些无效。 3D 打印是一种非常有用的工具,可以加快包括金属产品在内的许多制成品的设计。

为什么要原型?

原型设计是产品制造的一个重要阶段,它弥合了理论设计和最终工作产品之间的巨大差距。它使产品设计师有机会使用真实世界的模型并从中学习。它允许他们测试和尝试新的想法,目标是改进和完善最终产品。

在设计新产品时,可以在不同的阶段对形式和功能进行测试。有些原型只是为了检查尺寸和外观而生产的。其他可以设计用于测试功能和适合的特定特征。

您需要了解的快速原型制作知识

有几个标准原型。传统上,最基本的原型是由工匠根据图纸或数字设计创建的纸、木头或泡沫模型。在设计过程中,可以进行进一步复杂的原型制作阶段。在开始生产运行之前,工厂会进行试运行,创建生产原型以评估产品的质量并评估工厂的流程。

快速原型提高了许多最初的原型设计阶段的实用性和效率。由于工匠传统上制作模型,并且生产原型通常需要定制工具,因此原型制作通常缓慢且昂贵。能够即时打印和调整原型可以大大缩短这些迭代设计阶段。在某些情况下,塑料原型可用于帮助简化生产过程。特别是铸造方法通常需要使用模型和/或模具,这可能很昂贵——而且只有在大规模生产会产生投资回报时才合理——并且在 3D 打印机上创建模型模型可以让设计师在使用更大规模的木材或金属之前发现问题。

当然,这些原型不是生产原型。在此期间用塑料代替金属意味着有一些金属特性无法检查。在 3D 打印机上用塑料打印一个全尺寸的系船柱,在每单位水平上,也比铸造一个更昂贵。然而,按比例打印模型为设计师提供了他们可以检查和操作的东西,由此产生的任何变化都只需要对数字 CAD 文件进行调整并快速重新打印。

许多原型也以比最终产品更小的规模和/或更少的细节生产。虽然它们仅代表最终设计的一部分或方面,但它们在设计阶段早期做出决策时仍然很有价值,而不是在后期改进成本更高时。

使用 3D 打印机快速制作原型

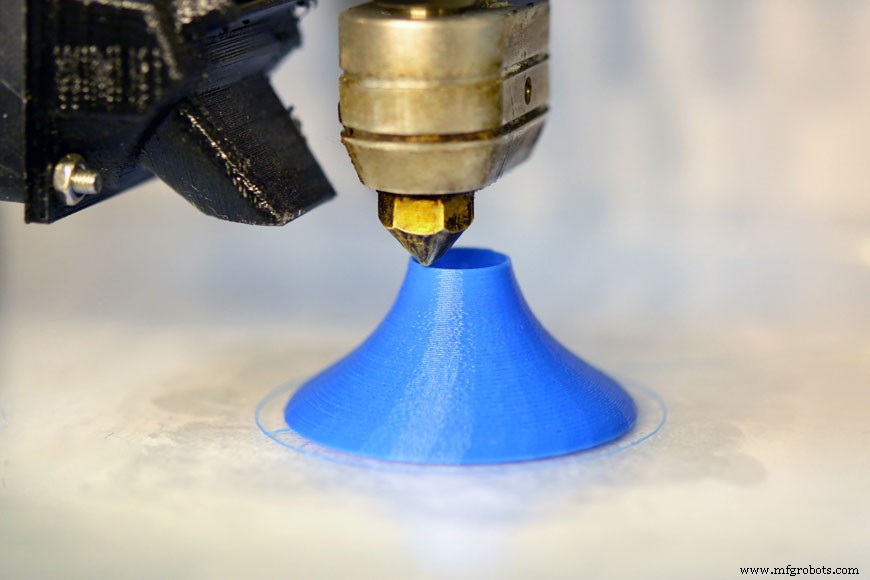

通过 3D 打印进行快速原型制作使用增材制造技术。数字设计或 CAD 模型通常由计算机算法“切片”成许多微小的水平层,然后一次打印一个。

自 70 年代和 80 年代以来,3D 打印一直以各种形式出现,但直到最近才发展为在商业规模上有用。尽管存在局限性,但该技术正在迅速发展。最先进的 3D 打印机可以打印具有不同属性和颜色的多种材料。直接金属激光烧结(DMLS)打印机甚至可以打印金属产品。

多年来,3D 打印原型的尺寸限制和表面质量也有了很大改善,这使得它们对设计师在初始开发阶段进行迭代特别有用。

使用 3D 打印制作金属零件

DMLS 打印机会挑战金属铸造或加工行业吗? 3D 行业是动态的,几乎每天都有新的发展宣布。大型项目,例如 MX3D 在阿姆斯特丹的 3D 打印桥梁,表明即使是结构制造也有很大的潜力。然而,这种印刷形式并不与传统的金属制造竞争。即使有了这些发展,3D 打印更有可能在未来几十年内大规模增强而不是取代传统的金属制造——即使是阿姆斯特丹的桥梁也使用传统的生钢在甲板上提供支撑。

当然,3D 金属打印通常不是浇注和分层熔融金属。当今的技术通过将金属粉末加入到加热并通过管道成型的非金属基体中来打印金属。在某些过程中(尽管不是上面的桥),然后加热金属,使基体蒸发掉。

这种印刷金属可以提供比塑料更高的强度,但不能提供传统铸造厂提供的各种可能的合金。许多特定等级的钢和铁需要难以置信的高温和可控的冷却条件,这意味着要达到一个等级与另一个等级是温度和压力的棘手平衡。此外,如果铸件的一个部分比另一个部分冷却得快,则可能会导致金属应变——并且需要在连接处进行控制。 3D 打印通过按顺序沉积层来构建物体:即使使用某些铁合金所需的传统近熔钢可以做到这一点,但与全铸件相比,不同冷却水平引起的应力将从根本上改变金属的特性一块。

即便如此,金属打印机打印的材料比塑料更接近钢。令人兴奋的是,对于铸造厂来说,这种金属打印技术有朝一日可能允许对快速原型进行功能测试。也许金属部件可以廉价地打印出来并承受相对的压力,然后在生产过程中进行调整。

现在为铸造厂快速原型设计

经过几个世纪的学习和发展,铸造设备和技术得到了改进。砂型铸造为制造商提供了对金属在熔融和冷却状态下的行为的大量控制,从而改变了金属的机械性能。通过铸造工艺进行不同处理的金属可以结晶成不同的形状,每种形状都可以用于额外的性能。这说明了客户通过金属铸造可获得的机械性能范围。

然而,为这些铸件制作图案意味着费力地手工雕刻木纹以形成沙子。这些图案需要在没有金属可能“聚集”的地方创建,因此冷却更慢,在零件上产生内部应力。它们需要足够光滑,才能从它们印记的沙子中拔出。打印对象的创建可以让设计师和代工厂考虑对对象进行更改,这将有助于为项目创建最有效、最佳形状的图案。

熔模铸造是一种多功能工艺,非常适合大批量生产——尤其是对于复杂设计和表面质量很重要的地方。对于熔模铸造,通常制作模具以生产蜡模,然后对其进行涂层以形成陶瓷模具。蜡模很容易被熔化掉,留下模具腔为熔融金属做好准备。

然而,模具的生产成本可能很高,这会在设计阶段的早期显着增加单位成本。许多制造商正在做的是 3D 打印原型蜡模——消除了对定制模具的需求。设计人员可以在承诺使用更昂贵的工具进行长期生产之前,审查他们的部分并努力制定最终版本。对于短版和一次性生产来说,印刷图案也更经济。因此,在熔模铸造中,3D 打印机可以创建最终使用的图案。

快速原型设计革命

3D 打印是金属铸造的一场革命,即使它不能取代传统的金属制造。在考虑这种快速发展的技术的未来如何增强传统生产实践时,传统行业仅受其想象力的限制。原型制作中的节省允许在进入全面生产之前进行更多的调整和更改、额外的迭代。无论 3D 打印的未来如何发展,对于所有希望为客户创造最佳产品的设计师来说,它肯定是一个有用的工具。

制造工艺