什么是砂型铸造?铸造铸造图案工艺

在金属加工行业,铸模是与铸件形状和尺寸相似的复制品。铸模用于压入砂模中形成空腔,使熔融金属能够注入并形成铸件。

在砂型铸造厂(铸铁、铝铸、钢铸件)中,一套花纹包括花纹、浇注头、冒口和花纹板。

图案的材料、设计和结构对产品的质量影响很大。同样,运行和制模成本可以在铸造费用中充分了解 .

在金属铸件中铸造花纹材料

选择图案材料的技巧

– 坚固耐用 :选择持久耐用的花纹材料,在铸造过程中不会翘曲或变形。

– 抗磨损和防水 :选择防水、防腐蚀的材料对保护铸模不生锈和退化至关重要。

– 易于成型 :不受温度和湿度变化的影响。

– 成本低、重量轻 :这可以确保您的代工厂在成本和利润之间取得平衡。

选择图案制作材料

为确保上述标准并取决于特定行业,图案材料应考虑其灵活性 .金属、木材和塑料是打版过程中的优先材料。

- 金属图案 :金属制作的花纹既保证硬度又容易成型。然而,金属花纹的弱点是容易生锈,质量大 .此外,金属图案材料还需要先进的设备且难以修复,导致整体比较成本较高 .

打版过程中常用的金属有灰铁、钢、铝、镁 .这些图案材料中的每一种都有不同的收缩性能。

- 木纹 :是一种非常流行的图案材料,因为它可用性和体积小 .另外,木头可以轻松成型 成本远低于金属图案。但是,木纹的缺点是容易吸潮翘曲 .

- 塑料图案 :塑料和玻璃纤维是当今的趋势,因为它们的最大优势是重量轻 , 防水 和耐化学性 .此外,塑料的表面光洁度光泽度极佳 .然而,这种材料的缺点是容易被破解 同时在铸造过程中面临强烈的冲击或振动。

- 其他材料 :蜡和熟石膏也被用作铸造工艺的模型材料,但它只是在熔模铸造技术中更受欢迎 .

金属加工中的铸造模式类型

金属铸造中有多种类型的图案,每种类型都适合特定的铸造要求。 VIC在这里梳理了金属铸造中最常见的3种主要铸造模式类型。

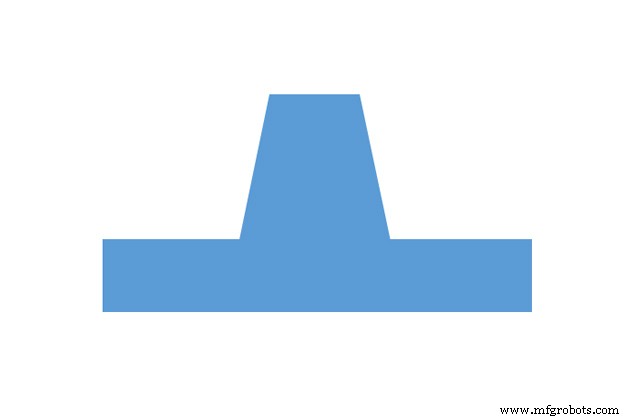

1。单件图案

单件图案是最便宜的图案类型 .这种类型多用于铸件简单、表面平整、产量较小的情况以及原型开发。

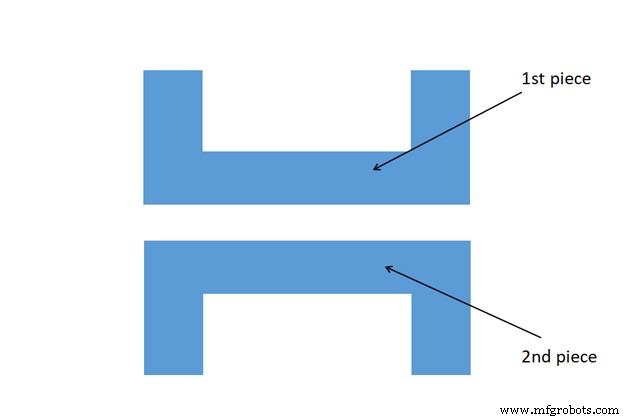

2。拆分或两件式模式

两件式图案在铸造复杂物体时很常见 .这种花纹类型分为分型面,分型面的位置由铸件的形状决定。

图案分为两部分,其中一部分是在拖动中成型 另一个是模制的 .上盖部分总是有定位销 与图案拖动部分中精确制作的孔相匹配。

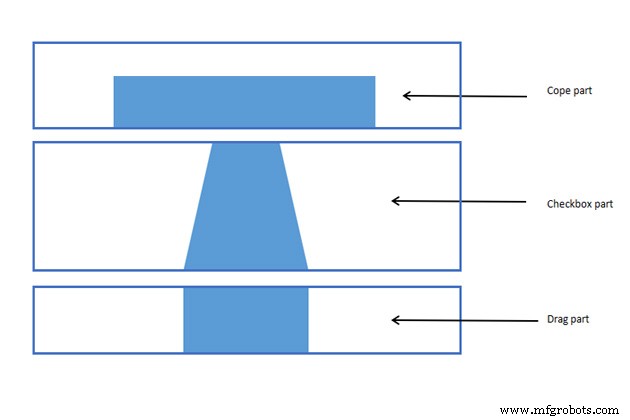

3。分段或多片模式

多件模式更喜欢铸造超级复杂的铸件 是其他制版方法无法做到的。该图案分为上、中、下三部分。

顶部是应对部分 ,底部是拖动部分 中间是复选框部分 .用于斜接、定位销等各种接头。

铸造厂的铸模制作工艺

1。图案设计

从事铸模制作的技术部门 必须仔细考虑铸件图纸以设计出符合预期的紧密和有效的模式。

必须考虑的最重要的点包括分型面 , 形状 和铸件尺寸 和核心 , 加上图案材质 .

第一步:确定分型面

通常分型面与分型线重合。

如果花型为分片花型或多片花型,则上下部分必须即使分割面对称也必须明确 .

第 2 步:确定核心印刷支撑的形状和尺寸。

芯印支架用于支撑芯印固定在模具中。

芯印支撑的公差将直接影响模具内部的尺寸公差。因此,为了准确地设计支持芯印,需要考虑芯印形状、芯与图案之间的间隙以及图案组装工艺。 .

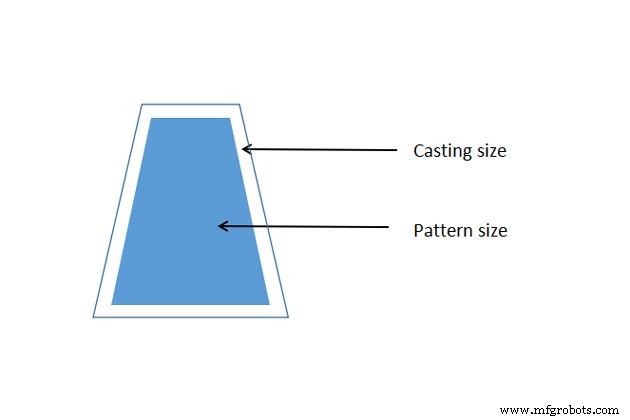

第 3 步:确定图案尺寸和余量

由于模型有分型面,每个零件都有不同的尺寸,一旦这些零件组装好,它们就必须分别具有铸件尺寸。

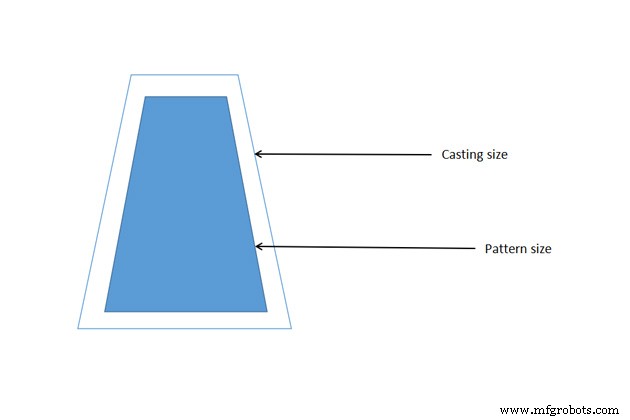

如果图案是由金属制成的,当压缩时,它会收缩 .因此,如果以正确尺寸的铸件图纸为模型,铸件的尺寸会明显变小。为了解决这个问题,必须扩大模具型腔,并且图案尺寸必须比铸件尺寸大一定比例的金属收缩率。这是根据模式允许确定的 .

第四步:确定图案材料

- 木纹 :如果图案很小,可以用实木制作。如果图案更大更复杂,则必须由切割的木材制成。要表示木纹图,您可以绘制完整的视图和剖面图,或使用拼图符号来节省时间并便于阅读。

- 金属图案 :适用于大批量生产或大批量订单。如果图案体积较大,建议采用内部空心金属制作图案,以减轻重量并节省材料成本。如果图案很小,请选择纯金属。

第 5 步:在组装图案时定位

对于分型面垂直于离心轴的圆形样品,只需要1个定位销。

对于其他类型,使用 2 或 3 定位销。

原则上,定位销之间的距离越远,定位越准确。销孔结构必须尺寸合理,便于取出和拆卸 .对于有分割面的图案,上部的定位销必须与下部的精密孔匹配。

另外,在图案绘制上,还需要指定图案各部分的表面光洁度和油漆颜色。

2。铸模余量

图案余量反映了铸造金属的特性。打样时,必须在成品图上规定的尺寸上留出一定的余量,才能做出特定规格的铸件。

津贴如下:

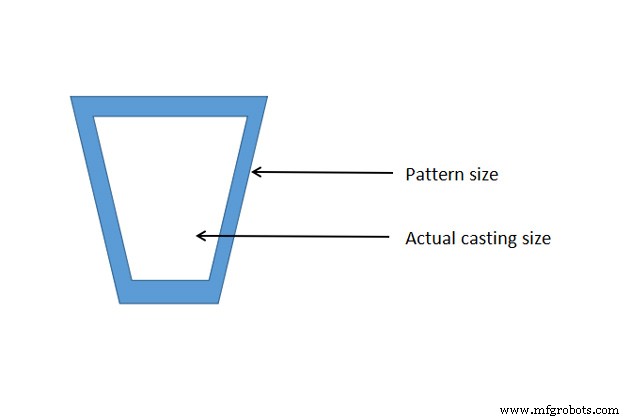

收缩固化(或收缩余量)

大多数金属在冷却过程中都会发生收缩,这是由液态到固态的转变 (称为液体收缩)和以固体形式冷却 (称为线性收缩)。

液体的收缩是凝固过程中体积的减少(从液体到固体)。液体收缩是由铸模中提供的将液态金属送入铸件的冒口来解决的。

固体收缩是在金属铸件处于固态时减小尺寸同时减少热量。考虑到这一点,图案上提供了收缩余量。

收缩率和水平取决于材料是什么。下表显示了不同金属的收缩率。

| 材质 | 收缩率 |

| 灰铁 | 1% |

| 钢 | 2% |

| 铜/铝 | 1.5% |

| 白铁 | 1.5% |

| 镁 | 1.6% |

注意:收缩率也取决于材料的尺寸,尺寸越长,收缩率越高。

本质上,制版过程收缩公式 是:

花纹尺寸=铸件尺寸+金属收缩率

但在图纸上记录时,仍需按铸件图纸取数据。制作图案时,根据不同的铸造合金使用尺寸比。

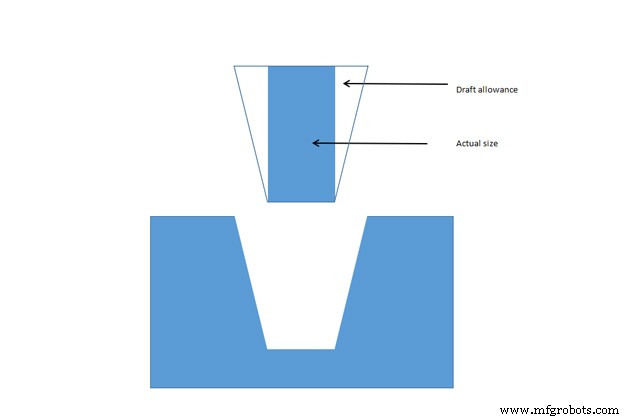

拔模或锥度余量

当图案从砂模中取出时,模具壁会与图案摩擦,导致图案撕裂和损坏。为避免这种情况,必须在图案的所有垂直表面上创建锥度,这称为 拔模余量 .

在这里,图案提升开始的那一刻,它的所有表面都远离沙面。因此可以在不损坏模腔的情况下去除图案。

角度草稿 为图案的所有面创建,这些面平行于拉伸方向,以便于退出过程。根据外表面的大小,角度拔模的值在 0.5 - 3 度的范围内。

| 材质 | 给定表面的高度(英寸) | 拔模角(外表面) | 拔模角(内表面) |

| 木材 | 1 1 – 2 2 – 4 4 - 8 8 - 32 | 3.00 1.50 1.00 0.75 0.50 | 3.00 2.50 1.50 1.00 1.00 |

| 金属、塑料 | 1 1 – 2 2 – 4 4 - 8 8 - 32 | 1.50 1.00 0.75 0.50 0.50 | 3.00 2.00 1.00 1.00 0.75 |

精加工或加工余量

收集到的铸件表面通常尺寸不正确,必须进行车削或磨削等机加工以提高表面光洁度。

由于机加工会从铸件中去除一定量的金属,因此这种金属量称为加工余量 必须抵消。机加工余量受铸造方法、铸件尺寸、铸件材料和铸件精加工可能性的影响。

| 金属 | 尺寸(英寸) | 余量(英寸) |

| 铸铁 | 最多 12 个 12 至 20 20 到 40 | 0.12 0.20 0.25 |

| 铸钢 | 最多 6 个 6 到 20 20 到 40 | 0.12 0.25 0.30 |

| 有色金属 | 最多 8 个 8 至 12 12 到 40 | 0.09 0.12 0.16 |

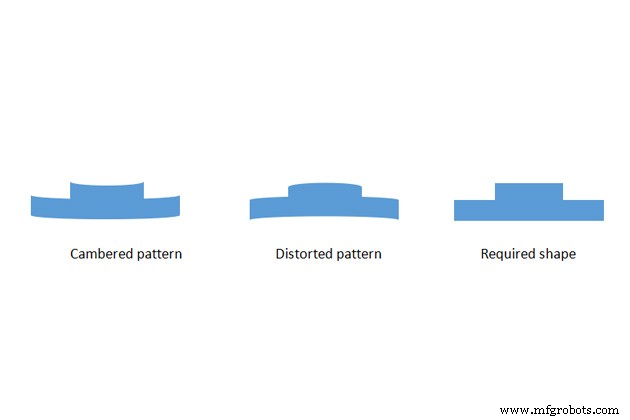

变形或外倾余量

在凝固过程中,如果铸件具有 L、U、V、T 等形状或比长度更薄的形状,则容易在垂直平面内变形 .

造成这个问题的原因是固体金属中产生了内应力。这些内应力是由于铸件不同部位冷却不均匀造成的,这造成冷凝冲突 ,称为失真余量 或外倾角 .

对这种情况的补救措施是在最初使图案变形的相反方向上修改铸件设计。根据制版师的经验评估要修复的变形程度。

说唱或摇晃津贴

在从砂型中取出图案的过程中,对于大图案或高精度铸造,需要在图案的垂直表面周围敲打以扩大模具型腔,然后更容易拾取图案。 仅适用于与分型面平行的尺寸 .

为了弥补这一点,我们需要减小原始图案尺寸。这个津贴没有标准的公式来计算,因为它在很大程度上取决于工人。

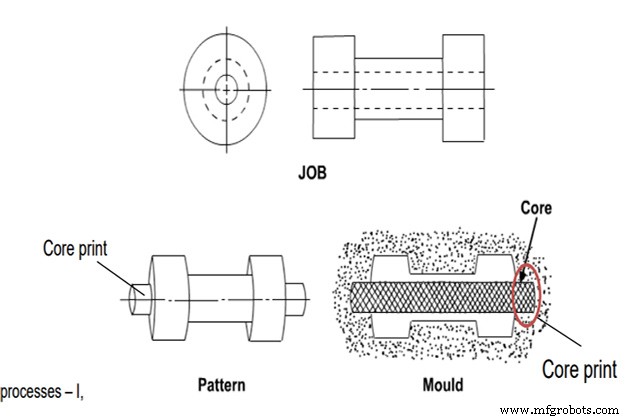

核心和核心打印

型芯用于在铸件中创建孔或凹槽 .核心通常由绿砂或干砂制成。

模具中提供了芯印,用于定位、定位和支撑芯 .将熔融金属倒入模具时,砂芯将停留在该位置。

型芯必须水平、垂直或悬挂在模腔内。然而,在没有任何支撑的情况下,型芯不能自行悬挂在模腔内。 借助图案上的投影准备核心印刷 .但问题是,在去除图案时,模具会由于突出物的存在而损坏。因此,在使用型芯的铸造工艺中,采用分体式。

型芯印刷必须具有适当的尺寸和形状,以承受型芯的重量和铸造过程中其周围熔融金属的浮力。

3。制模

设计门控系统

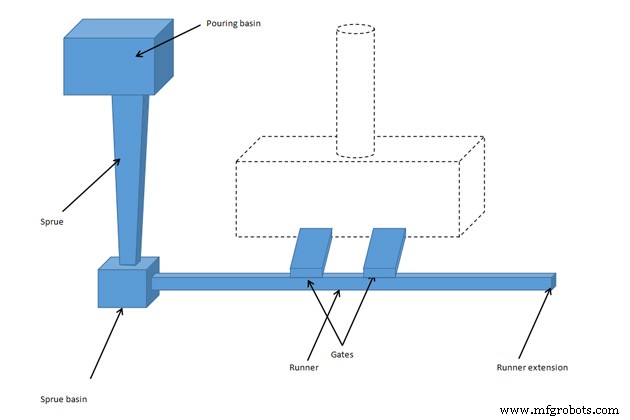

每个模型都将包括一个浇注系统,用于将液态金属倒入模腔 .浇注系统非常重要,因为它调节金属倒入模具的速度。速度过快会导致模具腐蚀,过慢会导致金属在填充型腔之前冷却。

该浇注系统由以下连接部分组成:

- 倒杯 :是一个锥形输入到模具中。它有助于控制金属流动的湍流并稳定流速,以及在浇注过程中分离熔渣。

- 浇口 :一个漏斗,将熔融金属从浇注杯引入锥形浇口,然后通过流道,依次进入浇口。

- 大门 :是路径的尽头,是模腔开始的地方。

门有两种:大门和小门。大浇口用于快速冷却金属,较小的浇口用于缓慢冷却。根据对铸件冷凝率的要求,选用合理的浇口。

- 立管 :是熔融金属型腔,是模具的一部分,用于补偿金属收缩,因为它可以降低温度并有助于防止孔洞。立管是液态金属缓慢冷却的地方。根据冒口,工人将知道模具是否被填充。

如果铸件在设计上有孔洞,则必须将型芯放入模具中以确定金属不会流动的位置。

有时可以在图案表面放置冷却 浇铸前要进行局部冷却,以确定液态金属的冷却顺序。冷水很容易回收和重复使用,因为它们只是温度低得多且不会粘在铸件上的金属片。

浇注系统可以手动设计,也可以使用自动化软件设计。

门控系统设计详情:https://vietnamcastiron.com/gating-system/

制版

如前所述,图案有多种不同的材料,包括木材、金属、塑料和蜡。 砂型铸造常用木材和金属花纹材料 , 而蜡通常用于熔模铸造 .

图案的复杂程度不同,取决于所需的大小、形状和数量。

在熔模铸造中,当每个蜡模在铸造过程中被破坏时,每个铸件都需要一个蜡模,并且这些蜡模是在模具中创建的。将蜡填充到这些模具中,冷却后分离模具,提取出一体式蜡模。

对于砂型铸造,图案通常由金属或木纹制成。如果需要高精度,将由CNC机器加工 .

总结

至此,VIC为大家解答了金属加工行业中关于如何制作铸造模型的所有问题以及制模过程中的注意事项。

铸件的光洁度和尺寸在很大程度上取决于铸型,因此决定了铸件产品质量的成败。因此,打版是一个需要经验和高水平工作专业知识的职业。

请关注 VIC 铸造博客系列,更新更多铸造行业知识。此外,如果您正在寻找铸造行业的 OEM/ODM 制造商,请随时发送电子邮件至:[email protected]。

制造工艺