什么是砂型铸造?

如何用砂模成型复杂铸件

砂铸 是一种利用不可重复使用的砂模形成金属铸件的工艺。一方面,铸造是一个看似简单的制造过程:任何在海滩上建造城堡的人都知道沙子可以用来制作详细的形状。然而,在铸造厂中,处理熔融金属的热量,必须考虑许多因素才能成功。铸造用于制造各种尺寸的金属部件,从几盎司到几吨不等。可以形成砂模来制造具有精细外部细节、内核和其他形状的铸件。几乎任何金属合金都可以砂铸。空心是用湿润的沙子制成的,充满熔融金属,然后冷却。

什么是型砂?

型砂与其他型材相比具有三大重要优势:

- 物美价廉,

- 它很容易回收,并且

- 它可以承受极高的温度。

砂型铸造是钢、镍和钛等高熔点金属的少数可用工艺之一。砂型铸造因其柔韧性好、耐热性好、成本相对较低等优点,成为应用最为广泛的铸造工艺。

铸件是通过将液态金属倒入模腔来生产的。为了使铸造成功,模具型腔必须保持其形状,直到金属冷却并完全凝固。纯砂容易碎裂,而型砂中含有粘合材料,可增加其耐热性和保持形状的能力。

绿沙 (沙子、煤粉、膨润土和水的聚合体)传统上用于砂型铸造,但现代化学粘合成型系统 越来越受欢迎。应用最广泛的铸砂是二氧化硅(SiO2)。

型砂特性

实力

砂型在机械应力条件下保持其几何形状的能力。

渗透率

砂型在铸造过程中允许气体和蒸汽逸出的能力。

水分含量

水分含量会影响模具的强度和渗透性:水分过少的模具可能会破裂,而水分过多的模具会导致蒸汽泡进入铸件。

流动性

沙子填充图案中小空腔的能力。高流动性可制造更精密的模具,因此可用于精细铸件。

粒度

单个沙粒的大小。

颗粒形状

此属性根据单个沙粒的圆度来评估它们的形状。铸造用砂一般使用三类颗粒:

- 圆形纹理 砂的结合强度相对较差,但流动性和表面光洁度良好。

- 角纹 由于互锁而具有更高的粘合强度,但流动性和渗透性比圆形颗粒砂差。

- 亚角粒 是中间道路。与圆形晶粒相比,它们具有更好的强度和更低的渗透性,但比角形晶粒具有更低的强度和更好的渗透性。

可折叠性

砂混合物在外力作用下塌陷的能力。更大的模具可塌陷性使金属铸件在凝固时可以自由收缩,而没有热裂或开裂的风险。

耐火强度

在将熔融金属倒入模具时,模具不得熔化、燃烧或破裂。耐火强度衡量型砂承受极热的能力。

可重用性

型砂在后续制造操作中被重复使用(在砂调节后)生产其他砂型铸件的能力。

型砂的许多特性取决于砂粒的粒度和分布:小粒度可提高模具强度,但大粒度则更具渗透性。细粒砂为铸件提供良好的表面光洁度,但渗透性低,而粗粒砂则相反。

特殊添加剂或粘合剂 可以添加到沙子、粘土和水的基本骨料中以增加凝聚力。这些粘合剂可以是有机的或无机的。常见的粘合剂包括谷物、沥青、海煤、硬沥青、燃料油、木粉、硅粉、氧化铁、珠光体、糖蜜、糊精和专有材料。

找到完美的组合并不容易。砂骨料的某些性质是相互矛盾的:可塌陷性较大的型砂强度较低,而强度较大的型砂可塌陷性较小。通常需要权衡取舍,以实现为特定零件和铸造应用提供适当属性的折衷方案。精确控制型砂特性至关重要,以至于砂实验室已成为现代铸造厂的常见补充。

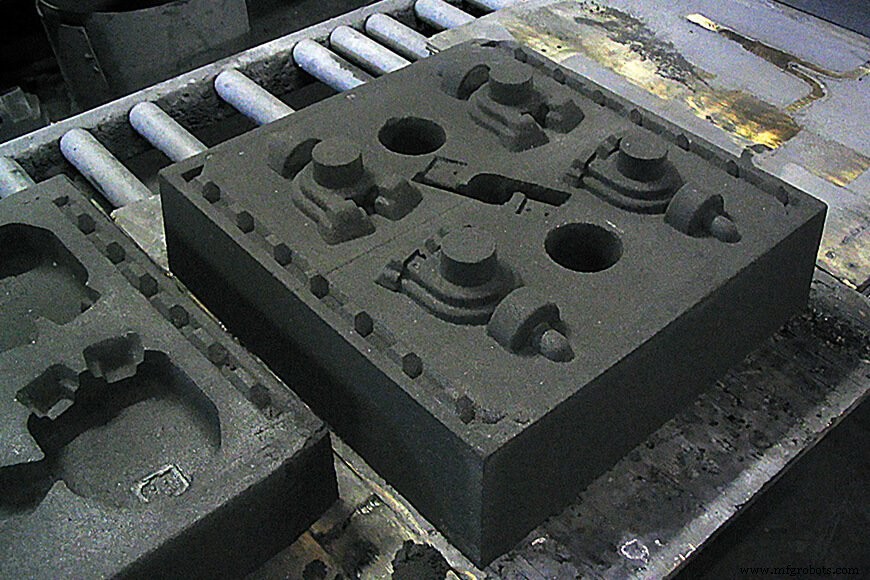

砂型铸造模具零件

金属铸件是由用于生产它的模具塑造的——一个好的模具是一个好的铸件的先决条件。模具有多个部分共同作用来影响最终产品。

模腔由模式塑造 ,在砂模中留下印象的零件的全尺寸模型。一些内表面不包含在图案中,而是由单独的核心创建。

一个核心 是一种砂型,插入模具中以塑造铸件内部,包括孔或通道等特征。型芯通常由型砂制成,因此可以从铸件中摇出。 核心打印 是添加到模型、型芯或模具中的区域,用于在模具中定位和支撑型芯。

chaplets 提供进一步的核心支持 – 固定在型芯和型腔表面之间的小金属片。为了保持这种支撑,金属环必须由熔化温度与被铸造金属相同或更高的金属组成。凝固后,花环将被包裹在铸件内。

可以使用许多与砂模相同的方法来生产砂芯:由于模具是由图案塑造的,所以砂芯是由 core-box 塑造的;它们类似于模具,可以由木头、塑料或金属制成。芯盒还可以包含多个腔体以生产多个相同的芯。

立管 是模具内用于容纳多余金属的额外空隙。它通过在凝固和收缩时将熔融金属送入模具型腔来防止在主铸件中形成缩孔。

整个沙模都装在一个叫做flask的盒子里 .在典型的砂型铸件由两部分组成的模具中,上半部分(包含模型、砂箱和型芯的上半部分)称为 cope .下半部分称为拖动 . 分界线 是分隔上皮和下皮的线或面。

如何制作砂铸件

砂型铸造包括四个基本步骤:组装砂型,将液态金属倒入模具中,让金属冷却,然后去除沙子并取出铸件。当然,这个过程比听起来要复杂。

模具组装的第一步是用沙子部分填充拖曳。图案、型芯印刷、型芯和浇口系统放置在分型线附近。然后将上型箱组装到下型箱上。将额外的沙子倒在上型一半上,直到覆盖模型、型芯和浇口系统,然后通过振动或机械方式将沙子压实。多余的沙子用清除棒去除。

现在模具已经成型,上模从下模中取出,这样就可以从模具中提取图案了。

仔细进行图案提取以避免破坏或扭曲新形成的模腔。这可以通过设计草稿来促进 :垂直于分型线的垂直锥度。拔模锥度通常至少为 1°。图案表面越粗糙,提供的拔模量就越多。

在填充液态金属之前,需要准备完整的模具;模具型腔通常用模具清洗液润滑,以便于去除铸件。然后定位型芯,添加额外的模具材料,如应对绳索以帮助防止跳动,然后将半模闭合并牢固地夹紧在一起;在销钉和导向装置的帮助下,上拉和下拉部分保持正确对齐。

半模必须保持安全,这样液态金属就不会通过分型线泄漏。在浇注无箱模具、木材或金属之前浇注 护套 通常在模具周围放置重物,并在顶部设置重物以防止上模抬起。

熔融金属通过浇注系统进入模腔 :通过浇注杯将熔融金属倒入模具中 ,继续沿浇道 (浇口系统的垂直部分),然后通过流道(水平部分)。积聚的气体和置换的空气通过通风口逸出 .将金属从流道引入模具型腔的多个点称为浇口 .

铸件冷却后,从砂模中脱出。从铸件中去除沙子的过程称为落砂 .铸件可以手动或通过自动机械移除。常用搅拌台和旋转滚筒。

这个基本过程会根据模式、烧瓶类型和机械化程度而有所不同:

- 台式成型 是小型工作的首选。整个操作都在方便高度的工作台上进行。

- 地板成型 用于中型和大型作业。顾名思义,模具是在浇注前放在地板上的。

- 机器成型 用于批量生产。机器成型可节省劳动力并提供卓越的精度和均匀性,从而可以快速将公差保持在狭窄的范围内。造型机执行的主要操作是型砂的夯实、模具翻滚、浇口成型、敲打和退模。

回收型砂

在将砂子从完整的铸件上抖掉后,将块状物冷却并压碎。通常在磁场的帮助下去除所有颗粒和金属颗粒。所有沙子和成分都使用振动筛、旋转筛或振动筛进行筛选。然后可以将清理后的砂重新引入型砂生产周期的开始阶段。

型砂在碾磨机中制备,混合砂、粘合剂和水。曝气机配合使用,使沙子松散,使其更易于成型。

准备好的沙子通常通过铲车或皮带输送机运送到造型车间,在那里形成模具;模具可以放在地板上或通过传送带运送到浇注站。浇注后,铸件在落砂站从粘附的沙子中取出。用过的沙子又通过皮带输送机或其他方式返回到储料仓中。

铸砂通常通过许多生产周期进行回收和再利用。据行业估计,每年生产中使用的沙子约为 1 亿吨。其中,只有四七百万吨被丢弃,甚至这些沙子也经常被其他行业回收。

砂型工艺和方法

湿砂模具

典型的湿砂混合物包含 89% 的沙子、4% 的水和 7% 的粘土。绿砂因其低成本和稳固的整体性能而备受行业青睐。湿砂中的“绿”是指浇注过程中混合物中的水分含量。

对于大多数砂型铸造应用,湿砂型具有足够的强度。它们还提供良好的可折叠性、渗透性和可重复使用性。主要困难出现在水分含量上。过多的水分会导致铸件出现缺陷,耐湿性取决于被铸造的金属。

冷定型工艺

有时在工业砂型铸造中使用非传统粘合剂。传统的铸造粘合剂需要加热才能固化,而这些替代粘合剂在与沙子混合时会在室温下化学粘合——因此称为冷固化工艺。这些相对较新的砂型铸造工艺技术先进,越来越受欢迎。冷定型工艺比湿砂型更昂贵,但它们生产的铸件尺寸精度极高。

外壳成型

壳模铸造是大规模生产和光洁度成型技术中相对较新的发明。它在第二次世界大战期间首次被德国使用。造型材料是粘土含量最少的干燥细硅砂和 3-8% 热固性树脂(酚醛或硅脂)的混合物。当模塑混合物滴落到加热的模板上时,会形成大约 6 毫米厚的硬壳。为了使外壳完全固化,必须将其加热到 440 至 650°F(230 至 350 吨)几分钟。

自定义铸造服务

Reliance Foundry 与客户合作,为每个定制铸件设计图案和成型方法。索取报价以获取有关我们的选角服务如何满足您的项目要求的更多信息。

相关文章

- 深度选角指南:选角系列的一生

- 美国铸造协会。 “砂型成型工艺”。

图片来源

- 模具填充:OKFoundry,CC BY 2.0,通过 Flickr

- 从模具盒中提取的应对:OKFoundry,CC BY 2.0,通过 Flickr

- 打开砂模:OKFoundry,CC BY 2.0,来自 Flickr

- 闭模:OKFoundry,CC BY 2.0,来自 Flickr

制造工艺