数控机床加工过程中的误差分析及改进方法

在实际操作中,数控机床主要用于制造工件,而工件通常具有极高的加工精度。要想提高数控机床本身的加工精度,就必须分析数控加工的每一步可能出现的误差,目的是找出误差的根本原因,避免不断产生的错误。您也可以根据分析的原因制定相应的措施,一旦有差错立即进行补偿。在整个CNC加工项目 ,无论是初始绘图阶段还是最终产品定型,任何步骤的误差都会对最终加工零件的精度产生一定的影响。

下面将讨论几个经常发生的主要错误,讨论错误的原因以及如何改进它们。

1.实际操作中容易出现的错误

1.1 编程 E 错误。

这种误差主要是CNC编程软件的过程造成的,是一种插补误差。使用数控机床加工零件时,由于数控装置具有不同的插补功能,因此与零件的轮廓不同。彼此接近时,总是选择直线,有时也使用圆弧。

当直线或圆弧立即接近零件的轮廓曲线时,近似曲线与实际轮廓的原始曲线之间将存在最大差异。这通常称为插补误差,它会影响零件的加工精度。在影响零件加工精度的因素中,这是一个非常重要的原因。

1.2 刀尖 A rc E 错误。

在切削内孔的过程中,当操作到外圆时,刀尖圆弧通常不会影响尺寸和形状。但在加工锥面或圆弧时,刀尖的圆弧会对其产生影响,一般会导致过切或底切。

1.3 测量 E 错误。

这种误差通常受测量工具的测量精度影响,也可能因为测量者没有采用正确的操作方法进行测量而产生一定的影响。实际测量的尺寸通常会有偏差。

1.4 工具 W 耳朵 E 错误。

数控机床连续工作时,被加工的零件材料和刀具本身都处于高温高压的环境中,一般都会磨损刀具的刀尖,也会造成一定的误差。工作开始时刀尖磨损的速度会比较快,然后会越来越小,直到最后又有逐渐加速的趋势。

1.5 错误 C 听过 B 是的 R 逆向 L oss O f M 网膜。

数控机床由于机床之间的间隙和机床传动部件之间的弹性变形而导致误差。

1.6 工具 S 设置 E 错误。

这种误差的主要过程是在对刀过程中。当刀具开始移动到起点时,操作系统会生成一定的进给调整比值。这个值会影响偏差。

1.7 机器 S 系统 E 错误。

机身会产生一定的影响,导致出现形位公差,通常无法调整。在伺服单元中,驱动装置在工作时会产生一定的重复定位误差。原因是机床的脉冲当量对系统有一定的影响。均匀度和传输路径会影响系统,但以上两者的误差量都比较小且稳定,只需要在精密加工时考虑。

2.改进 O 操作 M 方法

在实际操作中,不可能避免数控机床加工零件的任何误差。但是,如果对数控机床的操作进行一定的改进,那么一定的误差就会被有效地控制在合理的范围内。

P 程序 过程

在零件进行数控加工之前,需要编写具有一定可行性的加工程序。一般来说,编写程序有两种方法。一种是手动编程,一种是计算机辅助编程。

手工编程通常只适用于编写简单的零件程序,这个环节一般没有偏差。计算机辅助编程是针对要求高、复杂的零件程序的编写,但由于需要使用相应的软件来设置换刀点和轨迹,难免会出现一些问题,需要极高的修改设置。同时,要注意方案是否具有极高的可行性。这些方面可能会导致错误。一般来说,增加节点数量可以有效解决此类问题,但也会增加编程的工作量。大大增加,加工效率会大大降低。

程序效率的高低对机器的工作效率影响很大。因此,优化编程质量也可以提高数控机床的工作效率。这需要熟悉机器的所有指令,并彻底开发内部功能,并不断探索有效的编程方法。另外,要大力推广计算机编程,不断提高程序的可靠性。还有一点就是编程一定要合理,不能让机床空转。

T 工具 否 选择 R 距离 V 价值

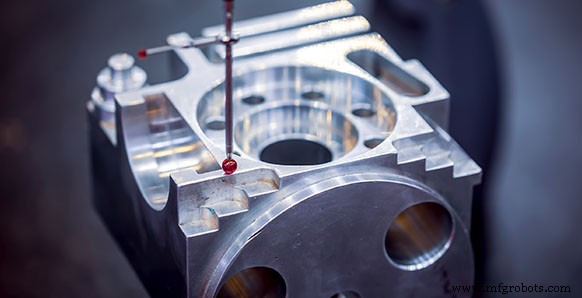

程序编写完成后,需要注意刀尖半径值的问题。不仅需要在程序中使用相应的指令,还需要测量数控机床所拥有的刀尖半径值。测量完成后,在参数设置页面进行设置。只有经过这个过程,CNC程序中对应的指令才能使用该指令,否则系统中刀尖半径的默认值始终为零。

切割工具 S 设置

之后需要进行的工作是对刀,通常是试切和对刀同时进行。选择刀具一方面可以提高加工质量,也可以促进加工效率的提高。为提高生产率,国内外数控机床都向高速发展。这也对机器提出了更高的要求:既要能承受高速切削,同时又要具备强力切削的功能,而且功能要有极高的稳定性。在选择刀具材料时,如果可以使用硬质合金刀具进行加工,则不应选择高速钢刀具。如果条件允许,可以选择耐磨性较高的工具。

同时,测量必须在静态环境中进行,但加工过程是精确动态的。刀具和工件不可避免地受到外力的影响,使加工出来的尺寸与预期尺寸不一致。因此,一定要注意所用刀具的材质,经常检查工件与刀架是否夹紧,工件伸出夹具的长度是否符合标准。

数控机床与普通机床有很大不同。将管理普通机床的方法直接应用到数控机床上是不可行的。根据使用寿命长的工厂的经验,对于拥有大量数控机床的工厂,最好采用集中管理,按生产安排。如果条件允许,可以使用计算机进行综合管理,计算机可以对所有的操作信息进行统一管理,做到信息共享,生产所需的准备时间可以大大减少,生产力自然会提高。

3. 结论

在整个加工过程中,误差是不可避免的。但是,如果改进数控机床的操作方法,在实际生产过程中,无论是小批量零件的生产加工,还是有中等精度要求的。所有零件都能达到减少误差的目的,零件也能达到图纸要求的标准。无论是数控机床的生产厂家,还是数控机床的用户和维修人员,都必须对数控机床的加工精度给予足够的重视。数控机床通常具有极其复杂的误差源。本文仅对其中最重要的部分进行分析,并提出更可行的改进措施。

通过以上经验总结和分析,希望能显着提高数控机床的日常制造、使用和维护水平。我们相信,随着越来越多、更好的技术应用到数控机床领域,数控机床存在的误差问题一定会得到更好的解决。

制造工艺