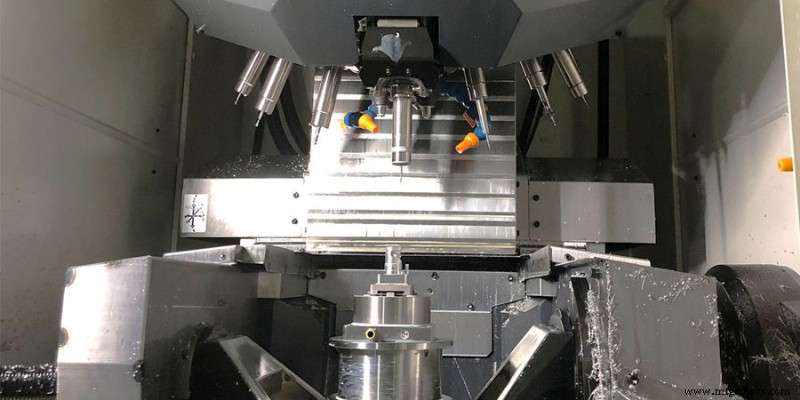

加工错误的原因总结

随着智能自动化的发展,机加工订单越来越多,但请不要拒绝机加工订单。当您收到合适的加工订单时,可能会出现各种不可预知的错误。这些失误会给大型机械加工厂带来不可估量的损失,那么机械加工订单出现失误的原因有哪些呢? SANS Machining总结了加工订单出错的九大原因。

1。 M 机器 错误

该机床的加工误差主要包括主轴旋转误差、导轨误差和传动链误差。

主轴旋转误差是指在每一时刻主轴实际旋转轴相对于其平均旋转轴的变化量,它会直接影响加工工件的精度。造成主轴旋转误差的主要原因有主轴同轴度误差、轴承误差、轴承间同轴度误差、主轴绕线等。导轨是确定机床上各种机床部件相对位置关系的基准,也是机床运动的基准。导轨本身的制造误差、导轨的不均匀磨损和安装质量是造成导轨误差的重要因素。传动链误差是指传动链两端传动元件之间相对运动的误差。是由于传动链各部件的制造和装配误差,以及使用过程中的磨损造成的。

2。 T 工具 错误

任何刀具在切削过程中都不可避免地会磨损,从而导致工件的尺寸和形状发生变化。刀具几何误差对加工误差的影响因刀具种类而异:使用固定尺寸刀具时,刀具制造误差将直接影响工件的加工精度;而对于一般刀具(如车刀等),制造误差对加工误差没有直接影响。

3。 F 夹具 错误

夹具的作用是使工件等价于刀具和机床具有正确的位置,因此夹具的几何误差对加工误差(尤其是位置误差)影响很大。

4.定位 E 错误

定位误差主要包括基准未对准误差和定位副制造误差误差。在机床上加工工件时,必须选择工件上的几个几何元素作为加工时的定位基准。如果选择的定位基准和设计基准(零件图上用来确定某一表面尺寸和位置的基准)不重合,就会产生基准错位误差。

工件定位面与夹具定位元件共同构成定位对。由定位副制造不准确和定位副之间的配合间隙引起的工件最大位置变化称为定位副制造不准确误差。定位副的不准确制造误差只有在采用调整法时才会出现,在试切法中不会出现。

5。过程系统受力变形引起的误差

工件刚性:在工艺系统中,如果工件的刚性相对于机床、刀具、夹具来说是比较低的,在切削力的作用下,工件因刚性不足而产生的变形会产生较大的影响关于加工误差。

刀具刚性:外圆车刀在加工表面法线(y)方向的刚性很大,其变形可以忽略不计。加工小直径内孔,刀杆刚性很差,刀杆受力和变形对孔的加工精度影响很大。

机床部件刚度:机床部件由许多零件组成。迄今为止,对于机床部件的刚度,还没有合适的简单计算方法。目前,主要采用实验方法来确定机床部件的刚度。影响机床部件刚性的因素包括接合面接触变形的影响、摩擦的影响、低刚性零件的影响、游隙的影响。

6. 错误 由工艺系统的热变形引起的

工艺系统的热变形对加工误差的影响比较大,特别是在精密加工和大型零件加工中。由热变形引起的加工误差有时可占工件总误差的50%。

7.调整错误

在机械加工的每一个过程中,都必须以一种或另一种方式来调整工艺系统。由于调整不可能绝对准确,因此会出现调整错误。在工艺系统中,通过调整机床、刀具、夹具或工件来保证工件和刀具在机床上的相互位置精度。在不考虑动态因素的情况下,机床、刀具、夹具和工件毛坯的原始精度均满足工艺要求时,调整误差对加工误差起决定性作用。

8.测量误差

在加工过程中或加工后测量零件时,测量精度直接受测量方法、量具精度、工件精度以及主客观因素的影响。

9. 错误 由工件的内应力引起

在没有外力的情况下存在于零件内部的应力称为内应力。工件一旦产生内应力,工件金属将处于高能不稳定状态,本能地转变为低能稳定状态,并伴有变形,使工件失去原有的加工精度。

加工订单出错的原因有9个。我们首先要了解加工中出现错误的这9个原因。在加工订单时,应尽量避免这些错误对工件的影响,从而更好地保证加工订单的质量。

制造工艺