加工中获得零件精度的常用方法

加工精度是指加工后零件的实际几何参数(尺寸、形状和位置)与图纸规定的理想几何参数的符合程度。符合度越高,加工精度越高。

在机械加工中,由于各种因素的影响,实际上不可能将零件的每一个几何参数都加工到与理想的几何参数完全匹配,总会有一些偏差。这个偏差就是加工误差。

从以下三个方面进行探索:

- 获得零件尺寸精度的方法

- 获得形状精度的方法

- 获取位置精度的方法

1. 获得零件尺寸精度的方法

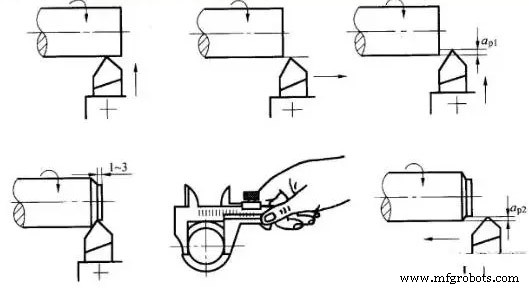

(1)试剪法

即先试切出加工面的一小部分,测量试切尺寸,根据加工要求调整刀具刃口相对工件的位置,再试切,然后进行测量,所以经过两三次试切和测量后,待加工尺寸符合要求后,将整个待加工面进行切割。

试切方法是通过“试切-测量-调整-再试切”,不断重复直到达到要求的尺寸精度。

试切法所达到的精度可能非常高。它不需要复杂的设备,但这种方法耗时(需要多次调整、试切、测量和计算),效率低,并且取决于工人的技能水平和测量仪器的准确性。质量不稳定,只用于单件小批量生产。

作为试切方法的一种匹配方式,它是以加工零件为基础,加工另一个匹配的工件,或将两个(或多个)工件组合在一起进行加工。配合工作中最终加工尺寸的要求以与加工件的配合要求为准。

(2)调整方法

用样件或标准件调整机床、夹具、刀具和工件的准确相对位置,保证工件的尺寸精度。由于预先调整好尺寸,加工时无需再次尝试切割。在一批零件的加工过程中,尺寸自动获得并保持不变。这是调整方法。例如,在使用铣床夹具时,刀具的位置由刀块确定。调整法的实质是利用机床或预先设定好的刀架上的定距装置或对刀装置,使刀具相对于机床或夹具达到一定的位置精度,然后加工出一批工件。

根据刻度盘进给刀具,然后在机床上进行切削,也是一种调整方法。这种方法需要根据试切法确定表盘上的刻度。在大批量生产中,常使用定程限位器、样机、模板等对刀装置进行调整。

该调整法比试切法具有更好的加工精度和稳定性,生产率更高。对机床操作工要求不高,但对机床调整器要求高,常用于批量生产和大批量生产。

(3) 固定 S 调整 M 方法

用相应尺寸的刀具来保证被加工工件尺寸的方法称为定径法。它使用标准尺寸的刀具进行加工,加工面的大小由刀具尺寸决定。即使用具有一定尺寸精度的刀具(如铰刀、铰刀、钻头等)来保证工件(如孔)的精度。

该定径方法操作方便,生产率高,加工精度相对稳定。这几乎与工人的技术水平无关。生产率高,广泛应用于各类生产。例如钻孔、铰孔等。

(4)主动测量法

在加工过程中,边加工边测量加工尺寸,将测量结果与设计要求的尺寸进行比较后,要么机床继续工作,要么机床停机。这是主动测量方法。

目前,主动测量中的值可以数字显示。主动测量法将测量装置加入到工艺系统中(即机床、刀具、夹具、工件的统一),成为其第五要素。

主动测量法质量稳定,生产效率高,是发展方向。

( 5) 自动控制方式

该方法由测量装置、进料装置和控制系统组成。它将测量、进给装置和控制系统组合成一个自动加工系统,加工过程由系统自动完成。

自动完成尺寸测量、刀补调整、切削加工、停机等一系列任务,自动达到要求的尺寸精度。例如,在数控机床上加工时,零件由程序的各种指令控制,以控制加工顺序和加工精度。

最初的自动控制方法是通过使用主动测量和机械或液压控制系统来完成的。目前,根据加工要求预先安排的程序已被广泛使用。控制系统下发的对机床进行控制的程序或数控机床下发的执行数字信息指令的程序,能够适应加工过程中加工条件的变化,自动调整加工量,实现优化根据规定条件进行加工过程。自适应控制机床进行自动控制处理。

自动控制方式质量稳定、生产率高、加工柔性好、适应多品种生产,是当前机械制造的发展方向和计算机辅助制造(CAM)的基础。

2.获得形状精度的方法

(1)轨迹法

这种加工方法利用刀尖运动的轨迹来形成加工表面的形状。普通的车、铣、刨、磨都属于刀尖路径法。该方法得到的形状精度主要取决于成形运动的精度。

(2)成型方法

利用成形工具的几何形状代替机床的某些成形运动,以获得加工表面的形状。如成型车、铣、磨等。成型方法获得的形状精度主要取决于刀片的形状。

(3) 生成方法

利用刀具与工件形成的包络面来生成加工表面的形状,如滚齿、插齿、磨齿、滚花花键等都是生成方法。该方法得到的形状精度主要取决于叶片的形状精度和生成运动精度。

3.获取位置精度的方法

在加工中,被加工表面在其他表面上的位置精度主要由工件的装夹决定。

(1) 直接找到正确的夹紧方式

这种方法是用百分表、记号板或目测直接在机床上定位工件。

(2) 画线找到正确的安装夹

此方法是先根据零件图在毛坯上画出各待加工面的中心线、对称线和加工线,然后将工件安装到机床上,将工件的装夹位置对准机床按画线。

这种装夹方式生产率低,精度低,对工人技术要求高。一般用于小批量生产中复杂、重型零件的加工,或毛坯尺寸公差较大,不能用夹具直接装夹时。

(3) 用夹子夹紧

夹具是根据加工工艺的要求专门设计的。夹具上的定位元件可以快速占据工件相对于机床和刀具的正确位置。无需找正即可保证工件的定位精度,夹具装夹生产率高。定位精度高,但需设计制造专用夹具,广泛应用于批量和大批量生产。

制造工艺