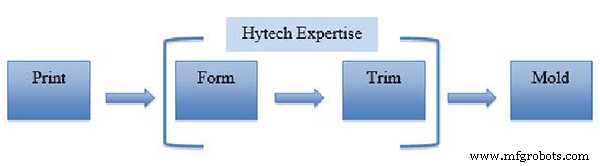

热成型行业领导者的形成。

Hytech 为薄膜塑料的热成型、压花和修边提供解决方案。他们主要关注需要精确图形配准的薄膜塑料部件。在非图形应用中,Hytech 成型工艺比其他传统成型工艺更具优势。他们的专利技术被汽车、电器、医疗、航空航天和军事行业的 OEM 使用。

开发专利工艺和推进热成型和匹配金属修剪模具

今天,Hytech 在美国和欧洲拥有提供生产服务和工具的制造设施,并从其位于亚利桑那州凤凰城的美国总部提供工艺开发和设备。

海泰克问罗杰斯为什么圆顶不是塑料做的。他们发现没有人用塑料做圆顶。所以,他们做的第一件事就是发明了一种专门的热成型技术,用于在聚酯上压印圆顶,然后将数百万个圆顶卖给了罗杰斯公司,然后又将数千万个卖给了惠普,用于他们的金融业务。或科学计算器。薄膜开关等部件的生产优势(与金属圆顶相比)是您可以在一张纸上放置 100 个塑料圆顶,而使用金属圆顶则必须将 100 个塑料圆顶全部拾取并放置到该位置。

当 Hytech 开始将这些圆顶层出售给薄膜开关制造商时,薄膜开关制造商说:“这真的很棒,但是我在压印我的覆盖层以越过你们的圆顶时遇到了问题。”因此,Hytech 的创始人发明了另一种成型技术,称为液压成型,他们在上面压印了覆盖层。那时,他们拥有一种压印薄膜开关覆盖层的技术,并且他们拥有一种压印覆盖层下方的触觉层的技术。

Match Metal Trim Die Process:海泰克专利技术的不断开发和进步,使其成为全球3D打印专家

匹配薄膜塑料的金属装饰模具。

在 90 年代中期,模内装饰 (IMD) 或模内贴标 (IML) 或薄膜嵌件成型 (FIM) 技术出现,它采用平面丝网印刷塑料(通常是聚碳酸酯)并将其成型成注塑模具的 3D 形状。将装饰膜放入模具,注入模具,开模后进行零件装饰。

这恰逢海泰克拥有液压成型和多圆顶工艺的时代。客户来找他们,要求他们为这种新的薄膜嵌件成型技术压花塑料。他们很快发现,他们的工艺都不适合做任何深度超过 1 毫米的事情。模内装饰的优点是您可以使用注册图形制作复杂的 3D 零件。因此,创始人与另一位新聘用的工程师一起开发了 Accuform - 一种高压空气成型技术,允许他们使用注册图形进行高达 50 毫米的绘制深度。现在,他们可以在复杂的 3 维表面上保持不同图形的位置、位置和大小。

这导致了 Hytech 为 IMD 行业制造零件。他们很快发现,尽管他们可以轻松且连续地制造成型工具,但他们在制造匹配金属装饰模具方面遇到了困难。当时,世界上没有人为薄膜塑料制造 3 维匹配金属切削工具。因此,Hytech 不得不自己开发这项技术。

早期,他们将硬化钢部件外包给使用沉降 EDM 生产它们的供应商。这让 Hytech 相信他们需要投资一个沉降片 EDM 并将工作带入内部。因此,除了沉降片 EDM,他们还投资了电火花线切割机和所有新软件,并开始构建自己的修剪工具。尽管他们在这个过程中做得很好,但他们知道如果他们能将硬化钢的周边再减少十分之一会更好。他们知道他们无法在现有的加工中心上做到这一点,因为他们无法保持这种公差。 Hytech 首席执行官 Fred Himmelein 解释说,“多年来,我们变得越来越好,然后在我们可以做得更好的情况下达到极限。我们只是无法获得我们想要的精度,即十分之一。我们希望在配合的硬化钢部件之间有 +/- .0003 英寸的间隙,但我们无法使用我们拥有的沉降片 EDM 和 VMC 设备实现这一目标。这就是我们选择 DATRON 的原因。”

研究用于热成型和完美表面光洁度的先进技术

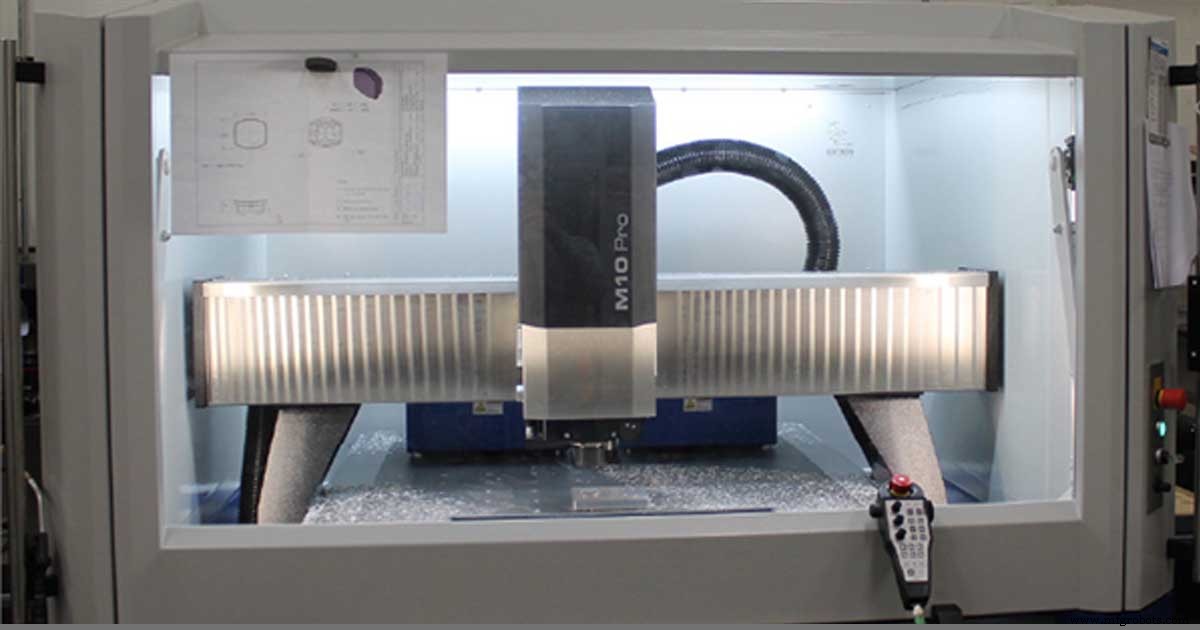

Hytech 工具车间负责人 Dave Blandino 对可用的加工中心进行了非常深入的研究和分析,并向管理团队展示了几种不同的行业领先的解决方案。最终,他们决定购买一台 DATRON M10 Pro 高速加工中心。 Himmelein 反映,“出于精度、控制软件(NC 编程)、主轴维护成本、支持和支持位置等原因,Dave 将其分解为大约 10 或 12 个元素的矩阵,它清楚地向我们表明 DATRON 是正确的选择。”

但购买 DATRON 的选择不仅仅基于这个矩阵。每个机器制造商还必须完成一个径流或基准测试过程——每个制造商都生产完全相同的零件以进行竞争比较。虽然铣削钢 IMD 应用的能力是参数之一,但其业务成型方面的表面光洁度在此测试中至关重要。这是因为他们的高压成型技术非常精确,即使经过喷砂处理,也可以在表单上看到任何工具痕迹。 Himmelein 解释说,“您可以查看我们将要成型的成型芯,它已经过喷砂处理,看起来很漂亮,表面处理看起来很棒,但是当我们成型时,您会看到一个工具标记你简直不敢相信。” 当时,他们所做的很多工作都是在成型零件的顶部加上非常精确的 3 维公司徽标。显然,每个徽标的外观对于签约他们进行工作的客户来说非常重要。 Himmelein 详细阐述,“那个 成型零件是进入注塑模具的嵌件。它是一种成型的贴花或薄膜,进入注塑模具并重新成型,以便在模具打开时对零件进行装饰。这些部件上的化妆品是绝对关键的,它对化妆品的要求与制造中存在的一样严格。”

Hytech 模具经理 Dave Blandino 进一步解释了他们与 CNC 供应商和竞争性基准测试的经验,“我们进行了一些广泛的研究,并为几家 CNC 制造商提供了为我们切割零件的机会。我要求他们在我面前放一个可以出售他们机器的零件,但没有人接近 DATRON 生产的零件。我收到了其他机床制造商的零件,质量没有达到我的预期。但是在将模型发送给 DATRON 后的两周内,我就飞往德国,不仅热情好客,而且 DATRON 把我真的没想到的一部分放在了我面前,因为时间很短。这是迄今为止所有 CNC 供应商生产的最好的。当我回到美国并向其他供应商展示 DATRON 样品时,他们说,“哦,他们打磨了这个。”我说,“不,他们没有,那是机器上的!”但他们没有相信我。事实上,我们在具有 200+ 放大倍率的 RAM 光学比较器上仔细检查了每个部件,因此它不仅仅是您用眼睛或放大镜看到的东西。我们的流程展示了一切。在热成型中,即使是最轻微的工具标记也会出现在薄膜中。因此,拥有 DATRON 为我们提供的表面光洁度至关重要。”

除了质量之外,消除手工、打磨和抛光等二次操作也相应地节省了成本,Himmelein 认为 DATRON 将手工时间减少了 90%。正如 Blandino 解释的那样,打磨也有局限性,“你总是可以用砂纸做手工,但是当你有一个多工具时 腔,您不会以相同的方式打磨零件两次。如果您有 15 到 20 个型腔,您将获得变化,而这种变化会转化为成型、修整和成型。我们本质上所做的是将部件从 DATRON 上拉下来,而我们没有触及它,这就是我们的目标。这些零件已准备好从机器上组装到我们的工具组件中。有时客户需要轻微的喷砂纹理,但不需要打磨或抛光。”

生产匹配金属装饰模具(冲压模具)所需的高公差

所以现在,Hytech 使用他们的电火花线切割制造代表其固定公差的 A 面硬化钢部件。然后他们制造 B 面硬化钢部件,该部件是 A 面部件的配合部件。他们通常将模芯的重量留在 0.0005 英寸到 0.0008 英寸之间,并且他们使用 DATRON M10 Pro 一次取出十分之一,直到合适为止。 Himmelein 说,“这就是 DATRON 真正闪耀的地方,因为我们可以相对较快地一次做十分之一,打开门,让所有东西都安装好并测试我们是否合适,如果不在那里,我们关上门,再跑十分之一。”

电火花线切割与DATRON机器的结合真正为海泰克成型带来了改变,他们已成为薄膜塑料3维匹配金属装饰模具的全球专家。

Blandino 解释说, “我们过去必须将这些组件分包给拥有能够处理这些设备的设备的商店,并且自从我们购买了 DATRON 后,我们将所有这些工作都带到了内部。我们正在做光面处理,以保持我们热处理 A2 钢零件的严格公差。这些零件是我们在这里设计和制造的工具组件。我们公司的愿景之一是修剪。我们正在研究薄膜塑料的热成型,但另一方面是我们需要在塑料成型后对其进行修整,并且这些修整的形状必须以+/-千分之几的严格公差精确地适合模具一英寸。但是,为了真正进行修整,我们加工的部件的公差必须是+/-十分之几英寸。这些是我们用来构建装饰模具的组件。”

Blandino 还认为 DATRON 技术为其设计过程增加了灵活性。 “它还使我们能够更有效地设计我们的工具。以前,我们可以用来保持这些严格公差的唯一设备是我们的 EDM 线。当然,电火花线材的问题在于,一切都不是通过 口袋。因此,这限制了我们的设计灵活性,因为我们必须围绕这个限制进行设计。借助 DATRON,我们能够更自由地设计并按照我们想要的方式做事。”

DATRON M10 Pro 对其最终产品的质量至关重要,Blandino 说,每当 DATRON 的工作积压并且他们被迫将工作转移到其他 CNC 设备时,他们都会被提醒这一点。 “即使是手工,你也无法接近 我们在 DATRON 上获得的表面光洁度。另外,我们在其他 CNC 设备上的主轴速度达到了 15k、12k 和 10k,因此我们必须将进给量减少 100%。由于主轴上的振动和背隙 滚珠丝杠 与我们的其他加工中心一样,我们要做的精加工是重磨。这就是我真正推动第二台 DATRON 机器的原因。我们使用其他加工中心作为我们的“Op One 机器”,我们将所有的肉从背面和所有非关键表面上粗加工。这些机器可以很好地完成这项任务。”

开启新的收入来源和 25% 的年增长率收入

首席执行官 Fred Himmelein 对 DATRON 的质量表示赞赏,因为它帮助 Hytech 向包括汽车和航空航天在内的广泛行业提供产品。 Himmelein 还对 DATRON 的灵活性以及自安装以来受到影响和改进的其他辅助流程印象深刻。例如,他们有一个十年来一直在为客户做的项目,他们用 CO2 激光切割 0.25 英寸的亚克力,这在产生精美抛光边缘的工作上做得很好。但是,十年后,客户决定更换材料并使用聚碳酸酯来降低零件在整个生命周期中损坏的风险。由于 0.25 英寸的聚碳酸酯不能用激光切割而不会燃烧并危害健康,因此他们不得不寻找替代工艺。因此,他们使用专为铣削亚克力而设计的 DATRON 立铣刀对 DATRON M10 Pro 进行了测试切割。结果是 Hytech 和他们的客户都获得了巨大的胜利。实际上,DATRON 用聚碳酸酯切割零件的速度比激光切割亚克力的速度要快,表面光洁度相当,客户能够切换到首选材料。

DATRON M10 Pro 与各种 CAM 软件包兼容,Hytech 已经投资了其中的几个,并进行了广泛的测试,以最大限度地提高性能和表面光洁度。 Blandino 说:“我们所做的软件测试可能比大多数商店都多。我们使用 DATRON 软件的轮廓平滑,但它也是动力学和编程策略的结合,所有这些都有助于完美的表面光洁度。我们已经使用不同的编程软件(包括 SolidCam、SOLIDWORKS、FeatureCAM、Fusion 360 和 PowerMill)进行了一些测试,并且我们正在将苹果与具有不同刀具、速度和进给量的苹果进行比较。因此,我们将软件所提供的功能与 DATRON 所提供的功能相结合,并提出了一个公式,可让您通过 3 轴铣削获得最佳表面光洁度。 Fusion 为 DATRON 提供了一个非常好的帖子,并提供了出色的表面光洁度以及 M10 必须提供的动态和轮廓平滑。目前,我们的主要 CAM

解决方案在于 Autodesk。测试是连续进行的,DATRON 非常好地补充了所有软件的后处理器。”

他们不得不守口如瓶,但 Hytech 可以告诉我们,他们刚刚进入一个现有行业,采用一种新的方式制造需要极其精密加工的组件。该行业的制造商之所以选择 Hytech,是因为他们的网站上有一张 DATRON M10 Pro 的照片。在该行业的最新一轮测试切割中,该零件运行了 200 多个小时。这是因为该零件需要非常小的刀具进行小步距进行 3D 轮廓加工,甚至可以在不更换刀具的情况下运行数十小时。随着机器当前 24/7 全天候运行,即将添加和额外的 M10 Pro。这项新业务预计将为公司带来 25% 的收入增长。

数控机床