使用包覆成型和嵌件成型创建复杂零件

对于简单零件的大批量生产,很少有制造工艺比注射成型更适合,这是世界上使用最广泛的塑料制造工艺。注塑成型用于制造从食品包装到飞机零件的所有产品,而其速度和成本效益——尤其是在规模化时——使其成为许多制造商的首选。

然而,基本的注塑成型工艺存在局限性。注塑机的外壳限制了成型零件的尺寸,而工艺本身——熔融塑料被强制进入金属模具——施加了几何限制,可以通过 3D 打印甚至 CNC 加工等工艺避开这些限制。

而且,注塑成型一般只适用于需要大批量生产的简单塑料件。

也就是说,除非我们使用包覆成型或嵌件成型工艺来制造复杂的多材料成型零件。本文着眼于包覆成型的工作原理及其用途,让您了解是否可以将包覆成型纳入生产周期。

什么是包覆成型?

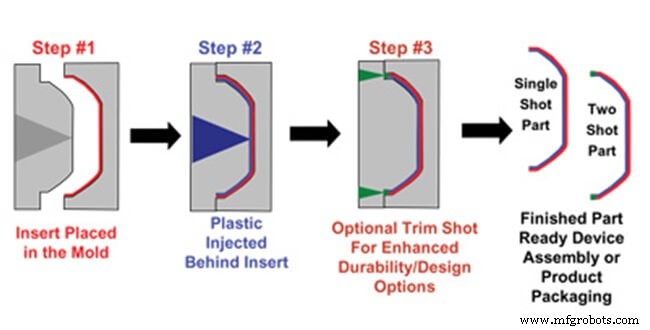

顾名思义,包覆成型是一种制造工艺,其中基本的注塑成型工艺是在另一个成型部件的顶部进行的。

另一个模制组件,称为 基板 , 放置在金属模具内。因此,当我们将熔融塑料注入模具时,液体材料会围绕基材或以某种方式附着在基材上。当熔化的塑料冷却下来时,我们最终会得到一个由两部分组成的复杂部件:基材和在其顶部新注入的塑料。

包覆成型允许制造商创建由一种以上材料组成的成型部件,而无需手动组装两个或多个单独的组件。

为什么要使用包覆成型?

包覆成型是许多制造情况下的理想解决方案。对于需要由不同材料制成的两个(或更多)组件的廉价、大批量生产的零件,包覆成型通常比手动组装多个组件更快、更实惠。

在许多情况下,包覆成型允许无法手动组装的设计。 (例如,在部分中空的塑料部件中注入第二种材料。)

包覆成型在以下情况下可能是理想的:

- 注入橡胶 在硬质塑料上 底物

- 注射硬质塑料 在硬质塑料上 底物

- 注入橡胶 在金属上 基材(嵌件成型)

- 注射硬质塑料 在金属之上 基材(嵌件成型)

包覆成型与嵌件成型

包覆成型和嵌件成型是非常相似的过程。两者都涉及在另一种材料上注入熔融塑料以创建多材料、多组件的零件。

不同之处在于基材——在其上添加新材料的组件。

对于包覆成型,基材本身始终是成型部件。因此,包覆成型工艺基本上包括两轮连续的注塑成型(使用两个单独的金属模具)。首先,基板是在自己的模具中创建的;然后,在不同模具中对先前成型的基板进行二次成型。

嵌件成型是不同的。对于嵌件成型,基板不必是模制部件。例如,它可以是机加工的金属部件,成型工艺可用于在金属部件中添加塑料或橡胶。

包覆成型的示例应用

硬质塑料上的橡胶

将橡胶成分添加到塑料中是消费品生产中的常见过程,并广泛用于为零件添加柔软、抓握的手柄。例如,牙刷通常使用包覆成型制造,在硬质塑料柄上添加了橡胶手柄部分。

硬质塑料优于硬质塑料

组合两种不同的硬质塑料对于创建多色零件或具有部分半透明部分的零件很有用。儿童玩具由两个或多个彩色塑料部分组成,通常采用包覆成型。

金属上的橡胶

嵌件成型非常适合将橡胶部件添加到预成型金属部件中。这对于在金属部件上添加把手,甚至是防水密封或垫圈可能很有用。橡胶还可以起到减震器的作用。

金属上的刚性塑料

硬质塑料嵌件成型广泛用于制造手持工具和安全剃须刀等产品,出于人体工程学的原因,在金属工具头或刀片周围成型有实心塑料手柄。

包覆成型材料的兼容性和粘合

包覆成型和嵌件成型的目的是创建一个复杂的零件,其组件以某种方式密封在一起。如果两种材料很容易分离,则说明包覆成型不成功。

然而,有两种主要方式可以将基材和包覆成型材料粘合在一起。

一种方法是化学键合 ,这涉及到包覆成型材料与基板材料融合并粘附到基板材料上。只有当这两种材料在化学上相容时才可能进行化学键合,例如 TPU(橡胶)相对于 ABS(硬质塑料),但它允许很大程度的设计自由度。

如果基板材料和包覆成型材料在化学上不兼容,但如果工程师设计了机械粘合,它们仍然可以粘合 对于部分。机械粘合可以在基材中采用底切或倒锥的形式:一旦包覆成型材料在底切周围和下方流动,它就会被锁定在适当的位置并且不能与基材分离。

事实上,机械粘合是包覆成型和嵌件成型的独特设计特征。使用手动组装通常不可能实现两个组件之间的全封闭、互锁连接。 (除非,例如,橡胶组件被拉伸或压缩成固体组件。)

使用 3ERP 包覆成型

3ERP拥有多年的注塑经验,可以执行各种形状和尺寸的包覆成型和嵌件成型项目。

联系我们获取免费报价。

数控机床