电压值影响的电纺射流数和纳米纤维形态:数值模拟和实验验证

摘要

电压对纳米纤维形态以及静电纺丝过程中的射流数具有至关重要的影响,而很少有文献解释其深层机制。在此,首先通过数值模拟研究了纺丝电极周围的电场分布。结果表明,电场在较低电压下集中在突出液滴的尖端,而当突出液滴在高压下消失时,电场随后转向针尖边缘。实验结果与数值模拟结果非常吻合,即在低电压下只有一种射流(PVDF-HFP 和 PVA 纳米纤维在 20 kV 以下),而在高电压下形成了不止一种射流(PVDF-HFP 有两种射流)。 HFP 纳米纤维,四个用于 PVA 纳米纤维的喷嘴)。这些更多的射流导致 (1) 更高的纤维直径,这是由于每个射流的电场实际上较弱,以及 (2) 由于在高压下纺丝过程不稳定(可变射流数量/位置/高度),纤维直径分布广泛。该结果将有利于纳米纤维的制备及在传统单针静电纺丝及其他静电纺丝方法中的应用。

介绍

由于具有高表面积、可控的纤维直径和膜厚以及连通孔结构等诸多优点,纳米纤维得到了深入的研究并在许多领域得到了应用[1]。静电纺丝技术作为最简单的纳米纤维制备方法之一,不仅在学术研究中受到广泛关注,在实际工业化中也受到广泛关注[2, 3]。

从实际工程应用来看,纳米纤维直径和直径分布是两个关键参数。一方面,大多数应用领域更喜欢较小的纤维直径,例如空气过滤,因为较小的纤维直径不仅意味着更高的表面积使纳米纤维膜具有更大的污染物吸附能力,而且更小的孔径使纳米纤维膜具有更高的污染物排斥能力 [4, 5]。已经开发了许多方法来追求更细的纳米纤维。例如,添加离子/无机盐是一种有效的方法,因为盐可以增加纺丝液的电导率 [6, 7]。王等人。据报道,增加鞘液流速可以减少同轴纺丝过程中产生的纳米纤维直径 [8]。海等人。开发了一种可拆卸的同心喷丝头,它可以通过外部聚合物管保持工作流体的能量,这有利于制备更细的核壳纳米纤维 [9]。另一方面,在纳米纤维膜结构中,窄的直径分布可以更好地控制孔径,这在分离领域尤其是水过滤领域至关重要[10, 11]。

在纺丝过程中,来自设备和前体溶液的许多参数都涉及纳米纤维直径和直径分布。首先,纺丝电极的形状在决定电场分布方面起着重要作用,因此对纺丝过程和纳米纤维形态有重要影响[12, 13];其次,前体特性,如浓度、表面张力和粘度 [14, 15];第三,旋转参数,如电压、集电极距离,甚至集电极形状 [16, 17];第四,环境条件,如湿度和温度[18]。其中,电压值对纳米纤维直径和直径分布有非常重要的影响,虽然这些参数协同影响纺丝工艺和纳米纤维形态[19]。

理论上,纳米纤维直径随着电场力增强的电压值的增加而减小[20]。因此,增加电压值是实现超细纳米纤维的可行途径[21]。哈桑扎德等人。 [22] 使用从 14 到 22 kV 的施加电压将聚丙烯腈纳米纤维直径从 212 减少到 184 nm。 Ranjbar-Mohammad 等人。 [23] 制备了黄蓍胶/聚乙烯醇复合纳米纤维,通过将电压从10 kV 变为20 kV,实现了纤维直径从153 纳米减小到98 纳米。然而,有趣的是,对于传统的单针静电纺丝(TNE),在纺丝过程中在高电压值下有两个现象:(1)更高的纤维直径。众所周知,纳米纤维直径首先随着电压值的增加而减小,而随着电压值的增加而增加[24]; (2)纤维直径分布宽。在 TNE 纺丝过程中,在高电压值下实现了宽纤维直径分布 [25]。也就是说,在TNE纺丝工艺中,较高的电压值是不受欢迎的。因此,由于TNE纺丝过程中电压值有限,获得直径更小、直径分布窄的纳米纤维是一项艰巨的任务。

因此,非常需要相关机制的讨论来揭示纳米纤维制备的现象和益处。然而,很少有文献报道TNE方法在高电压值下制备具有更高直径和更宽直径分布的纳米纤维现象的机制。以往的许多研究都应用麦克斯韦程序的数值模拟方法来直观地评估静电纺丝装置的电场分布和强度[26,27,28]。在本研究中,我们从一个特殊的角度研究了机理,旨在(1)数值模拟TNE纺丝过程中随着电压供应变化的纺丝电极周围的电场分布,(2)数值模拟结果和电压值的实验验证对纺丝工艺和纳米纤维形貌的研究,以及(3)随着电压值的增加纺丝工艺结论及高压值下纳米纤维形貌异常的机理探讨。

方法

材料

聚(偏二氟乙烯-共-六氟丙烯)(PVDF-HFP,Mw =400,000) 购自中国上海阿拉丁工业公司。聚乙烯醇 (PVA),N ,N -二甲基甲酰胺(DMF)和丙酮由国药集团化学试剂有限公司(中国苏州)提供。所有试剂均为分析纯,原样使用,未经进一步处理。

不同电压值下PVA纳米纤维的制备

PVDF-HFP (11wt%)在室温下溶解在重量比为1:1的DMF/丙酮二元溶剂中4 h。在纺丝实验中,将 6、10、15、20、25 和 30 kV 的电压值施加在注射器针头(内径为 0.8 毫米)的尖端。收集器距离为 15 厘米。使用注射泵保持 1.0 ml/h 的恒定体积流速。纺丝过程中使用的温度和相对湿度(RH)分别为25 ± 2 ℃和55 ± 3%,并保持恒定。

不同电压值下PVA纳米纤维的制备

PVA (12 wt%) 在 95 °C 下溶解在去离子水中 2 h。向溶液中加入十二烷基苯磺酸钠(0.01%)以降低溶液表面张力。在纺丝实验中,将 7、10、15、20、25 和 30 kV 的电压值施加在注射器针头(内径为 0.8 毫米)的尖端。收集器距离为 15 cm。使用注射泵保持 0.8 ml/h 的恒定体积流速。纺丝过程中使用的温度和RH分别为25 ± 2 ℃和55 ± 3%,并保持恒定。

特征化

使用扫描电子显微镜(Hitachi S-4800,Tokyo,Japan)在 20 °C,60 RH 下观察电纺纳米纤维膜的形态。样品在成像之前用金层溅射涂覆。将样品切成2 × 4 mm 2 并在 5 kV 加速电压和 10 mA 电流下拍照。电纺纤维的直径是通过使用 ImageJ 随机测量至少 100 根纤维来计算的 程序。光学图像由相机(SONY,ILCE-6400L)拍摄。拍摄过程中,背面放了一块黑色木板,镜头对面放了一个手电筒,可以高质量地拍摄纺纱过程。

在数值模拟过程中,使用Maxwell 2D(ANSOFT Corporation)计算旋转电极周围的电场。模拟参数为针的外径和内径分别为1.2 mm和0.8 mm;三个突出液滴长度分别为1.3 mm、0.88 mm和0 mm;集电极距离为15 cm。 Maxwell 程序利用有限元方法和自适应网格划分来实现收敛解。在仿真过程中,计算在Energy Error 和Delta Energy 小于1% 时完成。模拟过程中模型聚合物溶液的电导率为1.6 μs/cm。

结果和讨论

射流演化示意图及电压值变化的电极周围电场数值模拟

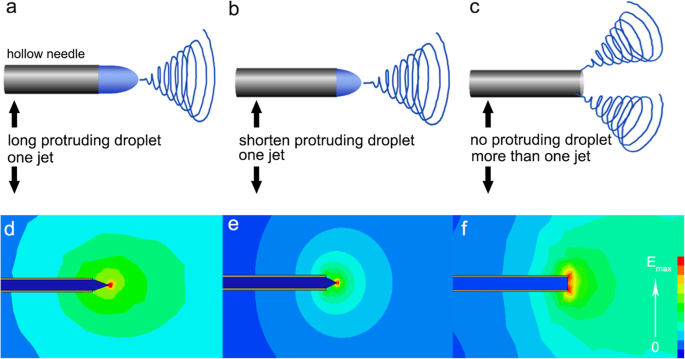

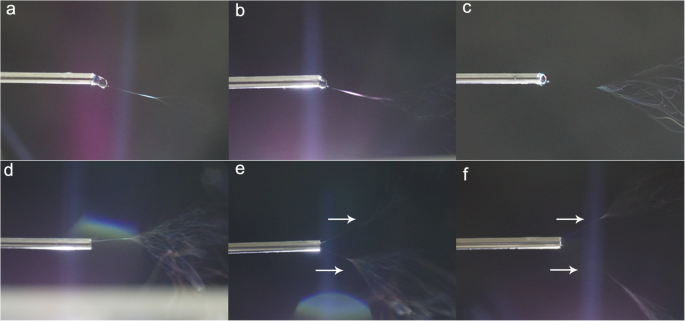

在纺丝过程中,各种参数会影响所得的纳米纤维/颗粒直径,如 Huang 等人报道的那样。 [29];流体射流长度和流体射流角度有助于预测所得纳米纤维/颗粒的直径。在 TNE 纺丝过程中,突出的液滴长度会随着电压值的增加而减少(图 1a-c)[30]。分别模拟了三种突出液滴长度:长突出液滴、短突出液滴和无突出液滴(图 1)。如图 1a 所示,在低电压值下,聚合物溶液由于弱的电力在针尖上形成一个长的突出液滴。在这种情况下,电场集中在突出液滴的尖端(图 1d)。因此,我们可以推测在这种情况下,从突出的液滴尖端只会产生一个射流(图 1a)。随着电压值的增加,由于电场力变强,突出的液滴长度减小(图1b),这与之前的研究一致,随着施加电压从13增加到16,泰勒锥的高度逐渐减小千伏 [31]。并且电场也集中在突出液滴的尖端(图 1e),导致一个聚合物射流静止(图 1b)。然而,随着电压值增加到临界值,突出的液滴消失(图 1c),最强的电场转向针尖的管边缘(图 1f)。在这种情况下,沿针尖的管边缘将形成不止一个射流(图 1c)。

<图片>

一 –f 三种突出液滴长度(长突出液滴、短突出液滴、无突出液滴)射流演化和电场分布示意图

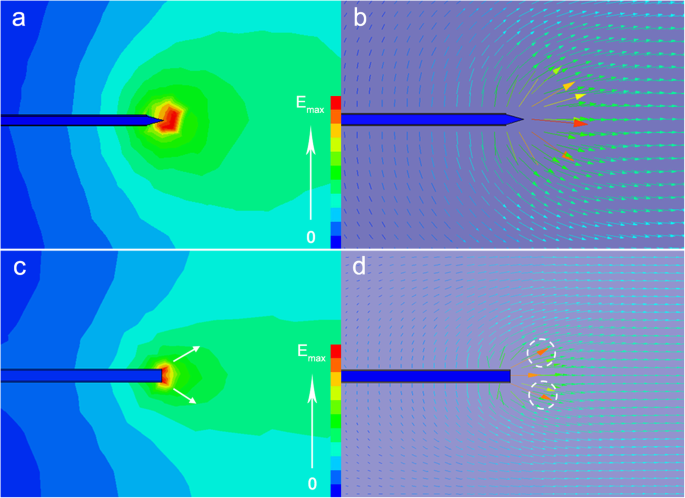

速度矢量图可以有效地指示聚合物射流数量和射流方向 [32]。因此,针尖周围的速度矢量图在图 2b、d 中进行了模拟,其中箭头表示速度方向,箭头长度和颜色表示值。最长的深红色箭头是聚合物射流产生的位置。如图 2b 所示,红色和最长的箭头在溶液尖端的前方,只有一个射流形成,这与电场在突出的液滴尖端上的电场分布图一致(图. 2a)不同的是,当没有突出的液滴外观时,针尖管边缘上的电场会增强(图 2c)。同时,相对最长的红色箭头从针管边缘触发(图 2d)。结果,从针尖的管边缘产生了不止一个射流(图 1c)。

<图片>

一 电场分布和b 针尖周围的速度矢量图(存在突出的液滴); c 电场分布和d 针尖周围速度矢量图(不存在突出液滴)

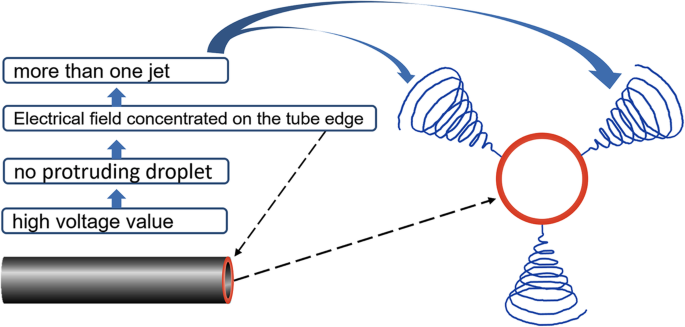

特别是在高电压值下,突出的液滴会消失,然后电场集中在管子边缘;随后,它在针尖周围形成不止一个射流(图 3),这对纺丝过程和纳米纤维形态有很大影响。如图 3 所示,推测射流数量越多有利于两个结果:(1)每个射流的电场越弱——尽管在高电压值下,增加的射流共享有限的电场,导致实际上每个射流的电场减弱,这有助于制备具有大纤维直径的纳米纤维 - 和(2)不稳定的纺丝过程。在这种情况下,每个喷流的电场强度不同,喷流数量、喷流位置的变化都导致纺丝过程不稳定。因此,这种不稳定的纺丝过程有利于更差的纤维均匀性,纳米纤维直径分布较宽,甚至纳米纤维形态不良,这对膜性能如膜孔隙率和膜孔径分布[33]产生不良影响,随后,较差一些实际应用中的表现。

<图片>

高压值下无突出液滴的电场分布及射流数示意图

静电纺 PVDF-HFP 纳米纤维的实验验证

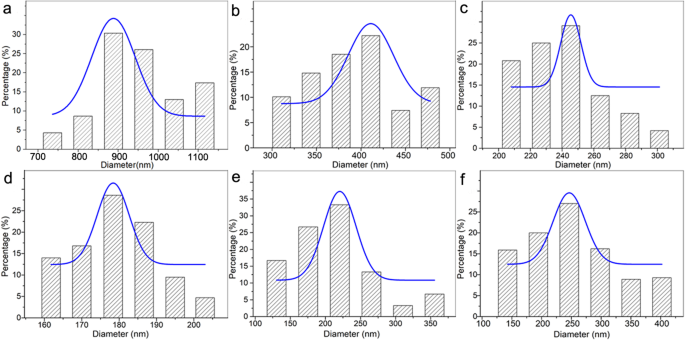

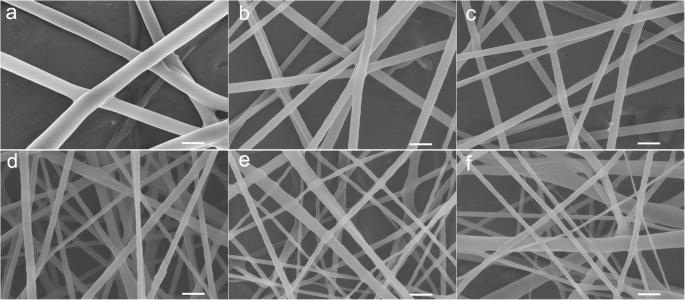

为了确认电压值变化对纳米纤维形态的影响,在不同电压值下制备了 PVDF-HFP 纳米纤维。如图 4 所示,PVDF-HFP 纳米纤维在所有电压值下都显示出光滑的表面。同时,随着电压值的增加,PVDF-HFP纳米纤维的直径首先减小(1004.3 ± 184.7 nm at 6 kV, 387.4 ± 46.6 nm at 10 kV, 239.5 ±4 5.9≉≉20.00≉≉20.5≉≉20.5 )(表 1)(图 4a-d),这是由增加的电压值引起的电场力增加的结果。然而,纤维直径在电压 25 kV(194.2 ± 47.9 nm)(表 1,图 4e)和 30 kV(247.9 ± 59.6 nm)(表 1,图 4f)下逐渐增加。此外,纳米纤维首先表现出较窄的直径分布,而在25 kV电压下(图4e)呈现出较差的直径分布,在30 kV电压下表现更差(图4f)。

<图片>

PVDF-HFP纳米纤维在不同电压值下的形貌a 6 kV,b 10 kV,c 15 kV,d 20 kV,e 25 kV 和 f 30 kV(比例尺为600 nm)

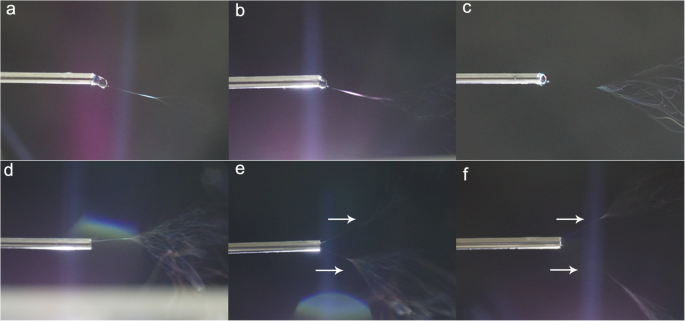

为了证实电压值变化对纺丝喷流数的影响,不同电压值下的喷流演化过程如图5所示。可以看出,随着电压值从6增加到20,突出液滴长度减小kV(图 5a-d)。此外,在低于20 kV的电压值下只有一次射流开始,这与数值模拟结果一致,即集中在液滴尖端的电场在突出的液滴消失之前产生了一次射流。然而,随着电压值的增加,突出的液滴消失,针尖形成两个射流(图 5e,f)。这些结果进一步证实了数值模拟结果,即在高电压值下,转向针尖管缘的电场较强,形成多股射流。

<图片>

不同电压值下纺丝过程射流演化的光学图像a 6 kV,b 10 kV,c 15 kV,d 20 kV,e 25 kV 和 f 30 kV(喷丝头内径0.8 mm,喷丝头外径1.2 mm)

直径分布是实际应用中的一个关键指标,尤其是在精密水过滤等需要受直径分布影响的细孔分布的分离领域。如图 6a 所示,纤维直径为 1004.3 ± 184.7 nm,直径分布为 495.1 到 1347.9 nm,电压值为 6 kV。对于电压 10 kV 和 15 kV,纤维直径分别为 387.4 ± 46.6 nm 和 239.5 ± 20.4 nm,直径分布较窄(图 6b、c)。在 20 kV 的电压下,纤维直径为 149.2 ± 9.5 nm,直径分布从 157.6 到 207.5 nm 相当窄(图 6d)。在电压值为 25 kV 时,纤维直径为 194.2 ± 47.9 nm,直径分布范围从 108.7 到 377.8 nm(图 6e)。在电压值为 30 kV 时,纤维直径增加到 247.9 ± 59.6 nm,直径分布从 117.2 增加到 428.3 nm(图 6f)。可以看出,当电压值小于 20 kV 时,PVDF-HFP 纳米纤维的直径分布相对较窄。当电压超过 20 kV 时,PVDF-HFP 纳米纤维的均匀性随着平均纤维直径的增加而变差。这些结果进一步表明,随着电压值的增加,纤维直径先减小后增大。此外,它在高电压值下表现出较宽的直径分布,这与数值模拟结果和前人的研究结果一致[34]。

<图片>

PVDF-HFP纳米纤维在不同电压值下的直径分布a 6 kV,b 10 kV,c 15 kV,d 20 kV,e 25 kV 和 f 30 kV

电纺 PVA 纳米纤维的实验验证

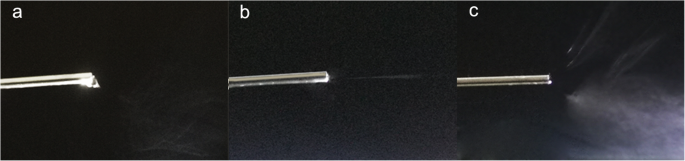

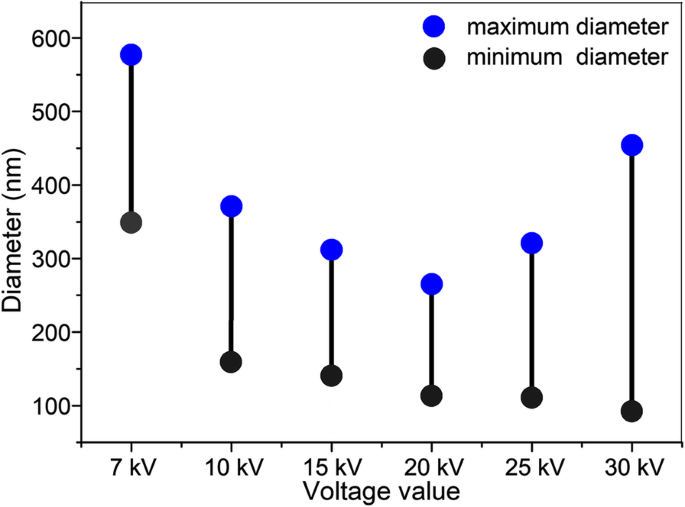

为了进一步证实电压供应变化对纺丝中纳米纤维形态和射流数演变的影响,在不同电压值下制备了 PVA 纳米纤维。如图 7 所示,随着电压值的增加,PVA 纳米纤维直径首先减小(电压值小于 20 kV),随着电压在 25 kV(186.7 ± 43.4 nm)和 30 kV(213.6 ± 64.9 nm)。这些结果与 PVDF-HFP 纳米纤维非常吻合。电压值(15、20和30 kV)的射流评价如图8所示。可以看出,在电压值为15和20时,突出的液滴长度减少并且仅从突出的液滴尖端产生一个射流kV(图 8a、b)。然而,在 30 kV 的电压值下,针尖处形成了不止一个射流(图 8c)。增加的射流导致两个结果:(1)更高的平均直径,这由直径变化(表 2,图 9)和(2)更差的直径分布清楚地显示在图 9 中,最小值和最大值之间的差距直径显示出下降趋势(7 kV 时 228 nm,10 kV 时 212 nm,15 kV 时 169 nm,20 kV 时 149 nm,)但在 25 3 kV 时显着增加至 202 nm。> <图片>

不同电压值下PVA纳米纤维的形貌a 7 kV,b 10 kV,c 15 kV,d 20 kV,e 25 kV 和 f 30 kV(比例尺为600 nm)

<图片>

电压值a下纺丝过程中射流数的光学图像 15 kV,b 20 kV 和 c 30 kV(喷丝头内径0.8 mm,喷丝头外径1.2 mm)

<图片>

不同电压值下PVA纳米纤维的直径分布

带电压值增加的纺丝工艺结论以及射流演化影响纺丝工艺和纳米纤维形态的机理讨论

基于数值模拟和实验验证结果,电压值升高的纺丝过程及射流演化影响纳米纤维纺丝过程和形貌的机理初步总结如下:

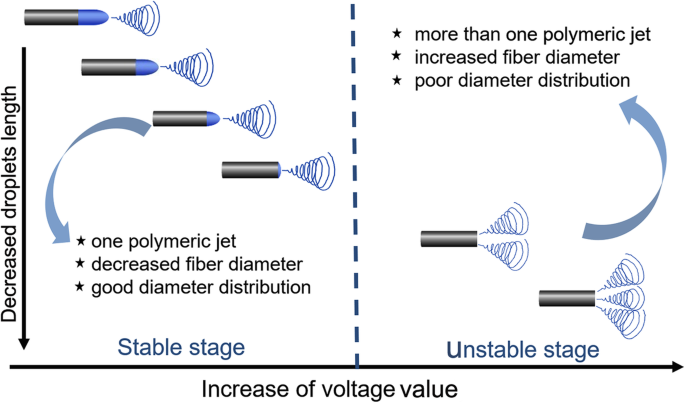

如图 10 所示,随着电压值的增加,突出的液滴长度先减小,然后逐渐消失。同时,电场首先在突出的液滴尖端上增强,然后转向针尖的管边缘。这两种现象导致在突出液滴消失之前存在的突出液滴处只有一种射流形式,而在突出液滴消失之后存在多一种射流(图10)。

<图片>

随着电压值的增加纺丝过程及射流演化示意图

因此,纺丝过程可以合理地分为两个阶段,突出液滴消失前后或稳定和不稳定阶段(图 10)。在突出液滴消失之前(稳定阶段),纤维直径随着电压值的增加而减小,并表现出较好的直径分布。在突出液滴消失后(不稳定阶段),(1)由于每个射流的电场较弱,纤维直径相反增加,这实际上是由于射流数量增加,(2)不稳定导致纤维直径分布更差纺纱过程(可变喷嘴数量、喷嘴位置和每个喷嘴的不同电场强度)。综上所述,突出液滴消失前的临界值是制备纤维直径更细、纤维直径分布良好的纳米纤维的最佳电压值(图10)。

结论

数值模拟和实验验证结果表明,在突出的液滴处仅存在一个射流形式,而在突出的液滴消失后产生不止一个射流,这是由电场首先集中在液滴尖端然后转向管边缘的贡献。针尖随着电压值的增加。增加的射流不仅削弱了每个射流的电场(导致纤维直径变大),而且使纺丝过程不稳定(导致直径分布较宽)。该结果巧妙地揭示了TNE纺丝过程中纳米纤维形态在高电压值下的变化机理,为更好地了解TNE纺丝过程提供了独特的视角,有利于纳米纤维的制备和应用,尤其是在分离和过滤方面。

数据和材料的可用性

本研究中的数据可根据合理要求从通讯作者处获得。

缩写

- DMF:

-

N ,N -二甲基甲酰胺

- PVA:

-

聚乙烯醇

- PVDF-HFP:

-

聚(偏二氟乙烯-共-六氟丙烯)

- RH:

-

相对湿度

- TNE:

-

传统单针静电纺丝

纳米材料