在基于水凝胶辅助静电纺丝的 3D 耳软骨形水凝胶收集器上共形制造静电纺丝纳米纤维垫

摘要

静电纺丝是生产纳米纤维并将它们作为二维纳米纤维垫或三维 (3D) 宏观排列沉积在收集器上的一种常见且通用的工艺。然而,具有复杂几何形状(包括突出、弯曲和凹陷区域)的 3D 导电收集器通常会阻碍共形沉积和电纺纳米纤维的不完全覆盖。在这项研究中,我们建议在基于水凝胶辅助静电纺丝的 3D 耳软骨形水凝胶收集器上共形制造静电纺丝纳米纤维垫。为了减轻复杂几何形状的影响,我们利用水凝胶的柔韧性将 3D 耳软骨形水凝胶收集器的突出部分弄平。我们发现,建议的制造技术可以通过数值模拟将标准偏差降低 70% 以上,从而显着减少由 3D 收集器的复杂几何形状引起的不均匀聚焦电场。此外,实验证实电纺纳米纤维垫以均匀的厚度保形覆盖扁平的水凝胶收集器,这是原始水凝胶收集器无法实现的。鉴于该研究在3D导电集电极上建立了共形静电纺丝技术,它将有助于与静电纺丝相关的各种研究,包括组织工程、药物/细胞输送、环境过滤器和服装。

介绍

静电纺丝是一种用于制造纳米纤维及其组件的有效且通用的技术,在过去的几十年中得到了广泛的研究 [1]。由于其独特的性质,如高孔隙率、高表面积与体积比和细胞外基质模拟结构 [2],非凡的电磁性、电纺纳米纤维及其组件已经引起了各个研究领域的极大兴趣,包括服装 [2]。 3]、环境过滤器 [4,5,6]、电池 [7] 和组织工程支架 [8,9,10]。然而,由于弯曲不稳定性导致电纺纳米纤维的混沌运动阻碍了构建纳米纤维组件的准确和精确控制,并且通常会产生随机交织的二维纳米纤维垫 [11]。静电纺丝工艺的最新进展已将纳米纤维组件的范围从 2D 平面纳米纤维垫扩展到 3D 纳米纤维宏观结构 [12,13,14,15]。使用 3D 纳米纤维支架制造技术,包括 3D 模板静电纺丝、纳米纤维薄膜堆叠和离心纺丝 [13,14,15,16],已经制造了各种 3D 纳米纤维宏观结构,包括空心管状 [17]、模制的 3D 复杂几何形状[18] 和天然组织形状的纳米纤维支架 [19]。这种 3D 纳米纤维宏观结构已成为越来越受关注的话题,特别是在组织工程中,因为它不仅具有仿生纳米纤维结构,而且还模拟了天然组织的 3D 宏观结构 [20, 21]。因此,各种研究导致 3D 纳米纤维组件的美学和性能功能得到改善 [22, 23]。

在各种 3D 静电纺丝技术中,包括水解、气体形成技术、滚动、折叠和 3D 导电收集器,在 3D 导电收集器上进行静电纺丝提供了一种简便的方法,可以将静电纺丝纳米纤维组装成 3D 纳米纤维宏观结构,无需任何后处理 [24, 25,26,27]。 3D 导电集电器的复杂几何形状,例如大弯曲或凹陷形状,能够生产对齐的纳米纤维垫或蓬松的 3D 纳米纤维宏观结构 [28]。然而,这种复杂的几何形状同时阻碍了电纺纳米纤维在收集器凹陷区域的沉积,并导致 3D 导电收集器的不完全覆盖。因此,将 3D 导电集电器的复杂几何形状复制到 3D 纳米纤维垫上非常困难。考虑到这种不完整的覆盖可能会导致过滤效率和机械性能等功能的退化,有必要开发一种技术,将高度复杂的 3D 导电收集器的形状复制到 3D 纳米纤维宏观结构中,以拓宽电纺纳米纤维组件的应用.

在这项研究中,我们提出了一种电纺纳米纤维垫的保形制造,它复制了具有复杂几何形状的 3D 导电收集器的形状。作为 3D 导电收集器的代表性示例,由于其复杂的几何形状,我们选择了 3D 耳软骨形收集器用于共形制造电纺纳米纤维垫。在之前的研究中,我们提出了一种水凝胶,它具有足够的移动离子,可以像金属收集器一样产生电场,作为用于静电纺丝的导电收集器 [29]。在这里,我们利用水凝胶收集器的灵活性将电纺纳米纤维保形且均匀地沉积在 3D 耳软骨形水凝胶收集器上。与金属收集器不同,由于水凝胶的柔韧性,水凝胶收集器可以变平,从而产生均匀的电场,将纳米纤维均匀地沉积在 3D 耳软骨形水凝胶收集器的整个表面上。此外,通过寻找合适的水凝胶,可以将水凝胶的机械强度调整到天然组织的机械强度。我们选择藻酸盐和明胶作为水凝胶材料,因为它们具有出色的生物相容性 [30, 31]。通过混合海藻酸盐和明胶,我们可以获得类似于天然耳软骨的机械性能 [32]。我们数值研究了 3D 耳软骨形水凝胶收集器的扁平化对收集器上电纺纳米纤维垫的保形制造的影响。最后,我们通过测量电纺纳米纤维垫在螺旋、反螺旋、耳罩和耳屏几个位置的厚度,证实了在 3D 耳软骨形水凝胶收集器上共形制造电纺纳米纤维垫。

材料和方法

材料

Sylgard® 184 有机硅弹性体基聚二甲基硅氧烷 (PDMS) 单体和 Sylgard® 184 有机硅弹性固化剂固化剂购自 Dow Corning(美国)。聚乳酸 (PLA) 长丝购自 Snapmaker (USA)。来自牛皮的明胶、海藻酸钠盐、氯化钙二水合物(≥ 99%)、聚己内酯(PCL,Mw 80000)和氯仿(≥ 99.5%)由 Sigma Aldrich(美国)制备。去离子水和甲醇(≥ 99.5%)购自 Samchun Chemical Co., Ltd.(韩国)。所有材料均未经额外纯化使用。

3D 耳软骨形模板的 PDMS 负模的制作

尺寸为70(长) × 20(宽) × 1.1 mm(厚)的3D耳软骨形模板的CAD文件是通过Turbosquid网站获得的,并在3DS Max中进行了修改。然后通过3D打印机(A150,Snapmaker,USA)打印3D耳软骨形模板。 PDMS单体和固化剂以10:1的比例混合。将未固化的 PDMS 混合物手动搅拌 5 分钟以均匀混合,然后在真空室中脱气直至所有可见气泡消失。当所有气泡消失后,将未固化的 PDMS 混合物倒入一次性称重盘中,将盘中的 3D 耳软骨形模板完全浸入 PDMS 混合物中。将盘子放入烤箱并在 50°C 下固化 24 小时。固化后,将培养皿对半切开,取出3D耳软骨形模板,得到PDMS阴模。

藻酸盐-明胶水凝胶的制备

制备了四种不同重量比的藻酸盐-明胶水凝胶(表 1)。通过以 300 rpm 的磁力搅拌 1 小时将明胶溶解在 50°C 的水中。然后添加海藻酸盐并手动混合 5 分钟。然后,将海藻酸盐-明胶凝胶溶液倒入 PDMS 阴模中。藻酸盐-明胶凝胶溶液在 10% w/w 氯化钙溶液中离子交联 2 小时。之后,将海藻酸盐-明胶水凝胶从PDMS负极模具中分离出来,用作静电纺丝的导电集电体。

海藻酸盐-明胶水凝胶的力学测试

藻酸盐-明胶水凝胶制备成 ASTM D638 IV 型试样的形状,通过拉伸试验测量机械性能。每个制备的水凝胶样品都装载在万能试验机(QM100S,QMESYS,韩国)上。拉伸试验在恒定位移下以 10 mm min -1 的速度进行 .根据应力-应变曲线计算试件的弹性模量和极限拉伸强度(UTS)。

电纺纳米纤维垫的共形制造

PCL (7.5%, w/v) 溶解在氯仿-甲醇 (3:1) 中,搅拌超过 6 小时。将 PCL 溶液置于 3 mL 塑料注射器中,注射泵(NE-1000,New Era Pump Systems, Inc., USA)通过金属针以 0.4 mL h−1 .将比例为 25:75 的海藻酸盐-明胶水凝胶的 3D 耳软骨形水凝胶收集器,即 A25G75,放置在聚甲基丙烯酸甲酯 (PMMA) 平面基板上,PMMA 基板位于金属针下方 20 厘米处。对于静电纺丝,在室温下,在内径为 0.6 毫米的 23 号金属针和 3D 耳软骨形水凝胶收集器之间施加 19 kV 的高压(HV30,NanoNC Co., Ltd.,South Korea)控制湿度约 40-50%。为了将电纺纳米纤维垫共形地沉积在水凝胶收集器的整个表面上,我们将 3D 耳软骨形水凝胶收集器的外部弄平。在水凝胶收集器的一侧制作电纺纳米纤维垫后,翻转3D耳软骨形水凝胶收集器,在3D耳软骨形水凝胶收集器的另一面制作电纺纳米纤维垫。

电纺纳米纤维垫的表征

通过扫描电子显微镜(SEM;Supra 25,Carl Zeiss,Germany)观察 3D 耳软骨形水凝胶收集器上电纺纳米纤维垫的纳米结构,并通过 ImageJ 在 SEM 图像中测量纳米纤维的直径。为了测量厚度,将带有 3D 耳软骨形水凝胶收集器的电纺纳米纤维垫浸入重量比为 10:1 的 PDMS 单体和固化剂的混合物中。然后,将带有电纺纳米纤维垫的 PDMS 在干燥的烘箱中在 50℃ 的中等温度下固化 24 小时。对嵌入PDMS的电纺纳米纤维垫进行横截面,并根据显微镜(Olympus BX53F2,Olympus,Japan)拍摄的横截面图像测量电纺纳米纤维垫的厚度。

数值模拟

COMSOL Multiphysics v5.0(COMSOL,美国)软件对金属针和收集器之间产生的电场进行了数值模拟。三个耳软骨形模型收集器由铜、PLA 和水凝胶制成,用于数值模拟。 3D 耳软骨形收集器被简化为 2D 横截面几何形状。金属地线连接到 3D 耳软骨形收集器。其他几何参数被指定为共形静电纺丝过程的实际值:(1)金属针和模型收集器之间的距离为 20 cm 和(2)施加的电压为 19 kV。水凝胶收集器,即海藻酸盐-明胶水凝胶,是基于水凝胶间质液的空间电荷密度建模的。间隙液中的移动离子可以用玻尔兹曼方程描述,导致空间电荷密度ρ(x ),如下[33]:

$${\rho }\left({x}\right)=-2e{c}_{0}\,\mathrm{sinh}\left(\frac{e}{{k}_{B}T} {\phi }\left(x\right)\right),$$ (1)其中 \(e\) 是电子电荷,\({c}_{0}\) 是电解质浓度,\({k}_{B}\) 是玻尔兹曼常数,\(T\) 是温度,\(\phi\) 是电压。水凝胶集电体的介电常数设置为 70 [34]。为了绘制电场的方向,在 3D 耳软骨形收集器的凹陷区域上方 10 毫米处绘制了 10 毫米的参考线 \(l\left(\mathrm{x}\right)\)。

统计分析

使用 MINITAB v17.1.0 软件 (MINITAB. LCC, USA) 通过单向方差分析进行统计分析。如果\(p\)值小于0.05,则认为具有统计学意义。

结果与讨论

水凝胶辅助静电纺丝

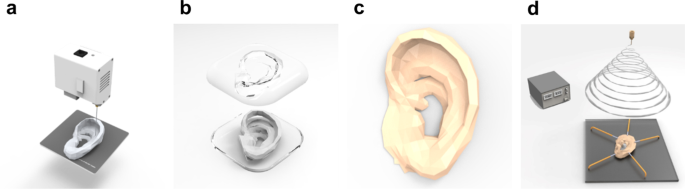

图 1 示意了在 3D 耳软骨形水凝胶收集器上电纺纳米纤维垫的保形制造。图 1a 显示 3D 耳软骨形模板是由熔融沉积建模 (FDM) 3D 打印机打印的。由于采用了 3D 打印机的保形制造工艺,打印的结构可以自由设计并轻松更改以适应高度复杂的形状,例如耳软骨。此外,通过采用立体光刻 (SLA) 或数字光处理 (DLP) 3D 打印机可以获得更高分辨率的结构,与 FDM 3D 打印机相比,通过使用光聚合获得更好的分辨率。图 1b 显示了复制 3D 打印制成的 3D 耳软骨形模板的 PDMS 阴模。图 1c 通过复制 PDMS 阴性模具显示了具有耳软骨形状的海藻酸盐-明胶水凝胶收集器。图 1d 显示了电纺纳米纤维垫在 3D 耳软骨形水凝胶收集器上的保形制造。当我们将 3D 耳软骨形水凝胶收集器放置在平坦的基底上时,由于耳软骨的复杂几何形状,3D 耳软骨形水凝胶收集器的螺旋未与平底基底接触并远离基底。 3D 耳软骨形水凝胶收集器的螺旋、scapha 和反螺旋之间的诱导高度差异。通常,由于 3D 导电集电器的突出部分引起的高度差阻止了在 3D 导电集电器上共形制造静电纺纳米纤维垫。这是因为 3D 导电集电器的突出部分吸引了大部分静电纺纳米纤维,并阻碍了纳米纤维在 3D 导电集电器下部的沉积 [35, 36]。为了减少 3D 耳软骨形水凝胶收集器复杂几何形状的影响,我们利用水凝胶的柔韧性将 3D 耳软骨形水凝胶收集器的突出部分压平到平坦的底部基底上。之后,通过在 3D 耳软骨形水凝胶收集器上进行静电纺丝,将电纺纳米纤维垫共形沉积在 3D 耳软骨形水凝胶收集器的整个表面上。最后,将带有静电纺丝纳米纤维垫的扁平化 3D 耳软骨形状水凝胶恢复到耳软骨的原始形状。这种恢复到原始形状是可能的,因为水凝胶收集器的压平是在弹性变形区域进行的,并且纳米纤维垫对具有纳米纤维垫的水凝胶收集器的机械性能的影响可以忽略不计,因为与纳米纤维垫相比,其厚度较低水凝胶收集器。

<图片>

在 3D 耳软骨形水凝胶收集器上共形制造电纺纳米纤维垫的示意图。 一 3D耳软骨形模板的3D打印工艺。 b 由 3D 耳软骨形模板复制的 PDMS 阴性模具。 c 具有耳软骨形状的海藻酸盐-明胶水凝胶收集器。 d 具有扁平化3D耳软骨形水凝胶收集器的静电纺纳米纤维垫的共形制备

海藻酸盐-明胶水凝胶的制备和力学性能评估

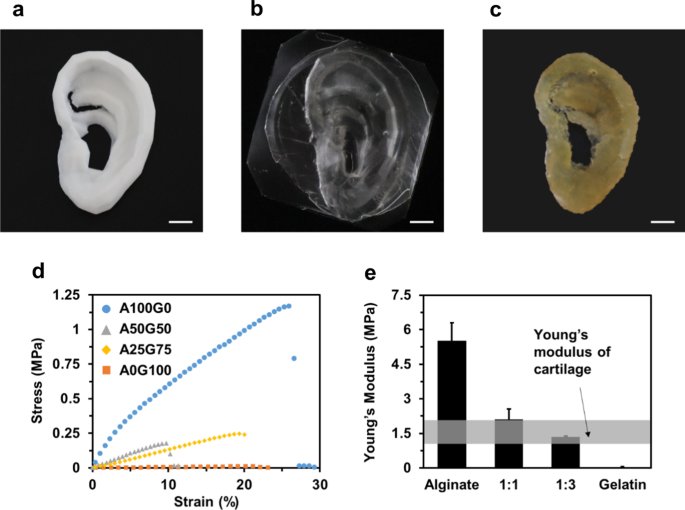

图 2a 显示了印有 PLA 细丝的 3D 耳软骨形状模板。 PLA具有足够的机械性能和较高的熔融温度(~ 130℃),适用于PDMS成型并保持原始耳形。 PDMS 阴模如图 2b 所示。 PDMS 被选为模具材料,因为它具有对水凝胶收集器的复杂几何形状进行脱模所需的灵活性。图 2c 中的藻酸盐-明胶水凝胶收集器显示了耳朵的复杂结构,例如螺旋、耳状结构和反螺旋。为了揭示海藻酸盐 - 明胶水凝胶收集器的机械性能的广泛选择,我们准备了 4 个样本用于具有不同海藻酸盐和明胶混合比例的机械测试。图 2d、e 分别显示了根据水凝胶材料比例的应力-应变曲线和杨氏模量。图 2d 表明纯明胶制成的样品显示出最低的机械强度,通过增加海藻酸盐的含量,海藻酸盐-明胶混合物的机械强度呈线性增加。在图 2e 中,海藻酸盐-明胶水凝胶的杨氏模量从 0.04 MPa 到 5.53 MPa 不等。对于命名为 A0G100 的纯明胶,样品表现出最低的杨氏模量 0.04 ± 0.01 MPa,因此在静电纺丝过程中难以保持其形状。相反,名为 A100G0 的纯海藻酸盐样品具有最高的杨氏模量 5.53 ± 0.77 MPa,能够在静电纺丝过程中保持其形状。 A50G50 和 A25G75 试样是藻酸盐和明胶的混合物,其杨氏模量分别为 2.10 ± 0.45 MPa 和 1.35 ± 0.03 MPa。特别是,将耳软骨作为目标,A25G75 样品的杨氏模量在天然耳软骨的杨氏模量范围 (1-2 MPa) 内,如图 2e 中的灰色区域所示。基于这些结果,A25G75的比例被用于3D耳软骨形水凝胶收集器。

<图片>

一 FDM 3D打印机打印的3D耳软骨形模板。 b 用于生产 3D 耳软骨形水凝胶收集器的 PDMS 负模。 c 由海藻酸盐和明胶的混合物制成的 3D 耳软骨形水凝胶收集器。 d 不同海藻酸盐和明胶混合比例的4个试样的应变-应力曲线。 e 4 个标本的杨氏模量和天然耳软骨的杨氏模量范围(灰色区域)。所有比例尺均为 1 cm

在藻酸盐-明胶水凝胶收集器上制造纳米纤维垫

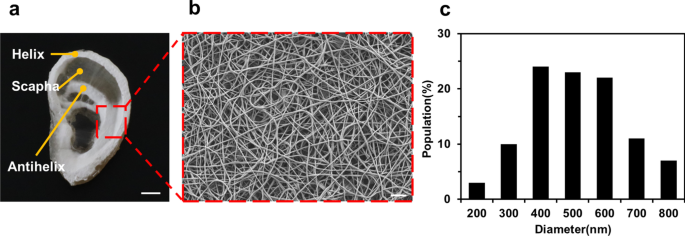

为了研究电纺纳米纤维在藻酸盐-明胶水凝胶收集器上的沉积行为,我们对三种类型的收集器进行电场数值模拟:铜收集器、PLA 收集器和藻酸盐-明胶水凝胶收集器。电纺纳米纤维的沉积通常由电纺纳米纤维的电荷与电场之间的相互作用决定。从这个意义上说,电场的模拟已被用于了解电纺纳米纤维在收集器上的沉积。在 PLA 收集器的模拟结果中,如图 S1b 所示,由于大部分电场集中在地线,预计电纺纳米纤维不会沉积在水凝胶收集器的表面。相比之下,在图 S1c 所示的海藻酸盐-明胶水凝胶收集器的模拟结果中,电场集中在海藻酸盐-明胶水凝胶收集器的整个表面,就像铜收集器一样(附加文件 1:图 S1a)。从这个模拟结果,我们预计电纺纳米纤维将主要沉积在海藻酸盐-明胶水凝胶收集器的表面。这是因为水凝胶收集器由于水凝胶中的移动离子而具有足够的导电性,并且像金属收集器一样向收集器产生均匀的电场。然而,作为介电材料的 PLA 集电器不能充分吸引电场,因此,电场被吸引到地线,而不是 PLA 集电器。这些模拟结果通过在 PLA 和海藻酸盐-明胶水凝胶收集器上进行静电纺丝并比较静电纺丝纳米纤维垫的厚度来证实(附加文件 1:图 S1d)。与 PLA 收集器的模拟结果类似,大多数电纺纳米纤维都放置在地线和 PLA 收集器的螺旋部分上。在除地线和螺旋部分之外的位置,PLA 集电器表面上的电纺纳米纤维以微米或更小的尺度堆叠。相反,对于 PLA 和藻酸盐-明胶水凝胶收集器,测量了沉积在螺旋上的电纺纳米纤维垫的厚度,以根据收集器的类型比较纳米纤维的沉积,每个收集器上纳米纤维垫的厚度为 3.09 ±分别为 0.37 μm 和 33.24 ± 2.43 μm(附加文件 1:图 S1d)。在附加文件 1:图 S1b 中所示的 PLA 收集器的情况下,电场主要集中在地面上,在相同的静电纺丝时间下,PLA 收集器上沉积的电纺纳米纤维比水凝胶收集器薄 10 倍以上。考虑到 PLA 在室温下的介电常数比水凝胶低得多,电场不能主要集中在收集器本身,因此,纳米纤维沉积在其他地方,例如地面。从这个结果和我们之前的研究可以证实,水凝胶收集器可以充分收集电场,因此与 PLA 收集器相比,纳米纤维垫在水凝胶收集器上沉积得更厚。该结果表明藻酸盐-明胶水凝胶是静电纺丝过程中静电纺纳米纤维的有效收集器。接下来,我们证实藻酸盐-明胶水凝胶收集器可以在静电纺丝过程中产生纳米级纤维。藻酸盐-水凝胶收集器上的静电纺纳米纤维垫如图 3a 所示,收集器表面上的静电纺纳米纤维不完全覆盖。图 3b 显示了藻酸盐-明胶水凝胶收集器上电纺纳米纤维的放大 SEM 图像。从 SEM 图像中,纳米级纳米纤维厚度和微米级纳米纤维长度证实了高纵横比。此外,未发现在测量纳米纤维厚度时会导致错误的气泡等缺陷,并且厚度变化没有显着差异。从这些结果,我们认为在上述条件下的静电纺丝是连续进行的。在藻酸盐-明胶水凝胶收集器上制造的电纺纳米纤维的平均直径为 564 ± 153 nm,图 3c 中大多数纳米纤维的直径范围为 400 到 600 nm。从 SEM 图像中,电纺纳米纤维显示出具有纳米级直径和微米级长度的高纵横比。因此,该静电纺丝技术可视为一种连续纤维制备工艺。

<图片>

一 3D 耳软骨形水凝胶收集器上的静电纺纳米纤维垫。 b 3D 耳软骨形水凝胶收集器上电纺纳米纤维垫的放大图像(a )。 c 3D 耳软骨形水凝胶收集器上静电纺纳米纤维的数量。比例尺为 1 cm (a ) 和 1 µm (b )

如图 3a 所示,我们观察到电纺纳米纤维垫没有完全覆盖 3D 耳软骨形状的水凝胶收集器,特别是在耳廓上,螺旋和反螺旋之间的凹陷区域。该结果表明电纺纳米纤维垫处存在空隙空间。此外,电纺纳米纤维没有在整个表面保形沉积,而是以对齐的配置悬浮,这在倾斜间隙方法中观察到 [28]。不仅是耳软骨的形状,3D导电收集器的复杂几何形状,如突出或高曲率,通常会导致收集器表面的电纺纳米纤维垫不完全覆盖。

在 3D 耳软骨形水凝胶收集器上共形制造电纺纳米纤维垫的数值模拟

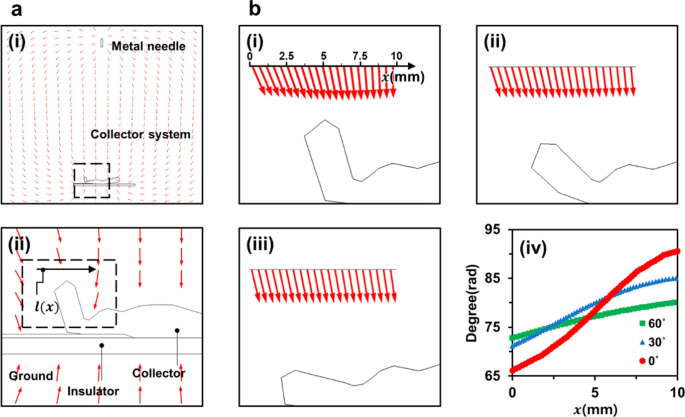

为了在 3D 导电收集器上实现电纺纳米纤维垫的共形制造,我们利用了水凝胶收集器的灵活性,而金属收集器通常无法实现这种灵活性。水凝胶收集器的灵活性使其能够改变收集器的形状,从而减少高度差并使水凝胶收集器变平。首先,我们从数值上证实了在 3D 耳软骨形水凝胶收集器上电纺纳米纤维垫的保形制造。图 4a-(i) 显示了使用 3D 耳软骨形水凝胶收集器的静电纺丝过程的配置。考虑到电纺纳米纤维难以沉积在 3D 耳软骨形水凝胶收集器的凹陷区域,我们用 3D 耳软骨形水凝胶收集器的 2D 横截面突出显示了螺旋和反螺旋之间的凹陷区域,如图所示图 4a-(ii)。螺旋相对于底部基板以大约 60° 的角度倾斜,从而在螺旋和反螺旋之间形成凹陷区域。为了减轻这种凹陷区域,我们利用水凝胶收集器的灵活性,通过弯曲 3D 耳软骨形水凝胶收集器的螺旋线来减小角度,这与金属收集器不同。 0°、30°和60°不同弯曲角度的数值模拟结果分别如图4b-(i)、b-(ii)和b-(iii)所示。图 4b-(iv) 显示了三种情况下电场沿假想线的角度。电场与假想线夹角的平均值分别为79.56°、79.39°和77.26°,弯曲角度分别为0°、30°和60°,显示出一个偏角,两者之间没有显着变化。案件。造成这种偏角是因为螺旋和反螺旋之间的凹陷区域是 3D 耳软骨形水凝胶收集器的左侧部分,如图 4a-(i) 所示。对于电场角度偏差的情况,弯曲角度为0°的情况沿参考线\(l(\mathrm{x})\)显示出8.23°的偏差。相比之下,通过将螺旋线弯曲60°,电场的角度偏差大大减少了2.36°,比弯曲0°引起的电场角度偏差减轻了70%以上。在弯曲角度为 0° 的情况下,这种大角度偏差将归因于聚焦电场朝向突出的螺旋,这导致电纺纳米纤维在螺旋上的集中沉积,从而阻碍了电纺纳米纤维的保形制造垫在 3D 耳软骨形水凝胶收集器上。通过弯曲螺旋减少角度偏差缓解了这种集中的电场,因此,弯曲螺旋有望使电纺纳米纤维在3D耳软骨形水凝胶收集器上保形沉积。

<图片>

水凝胶收集器的电场模拟 (a -(i)) 和 a 中虚线矩形的放大图像 -(i) (a -(ii))。 (b ) a 中的虚线矩形 -(ii) 显示水凝胶收集器的凹陷区域。电场箭头沿参考线 \(l(\mathrm{x})\) 弯曲角度为 0° (b -(i)), 30° (b -(ii)) 和 60° (b -(iii))。 b -(iv) 电场与弯曲角度为 0°、30° 和 60° 的 3D 耳软骨形水凝胶收集器的角度沿着参考线 \(l(\mathrm{x})\)

在 3D 耳软骨形水凝胶收集器上共形制造电纺纳米纤维垫

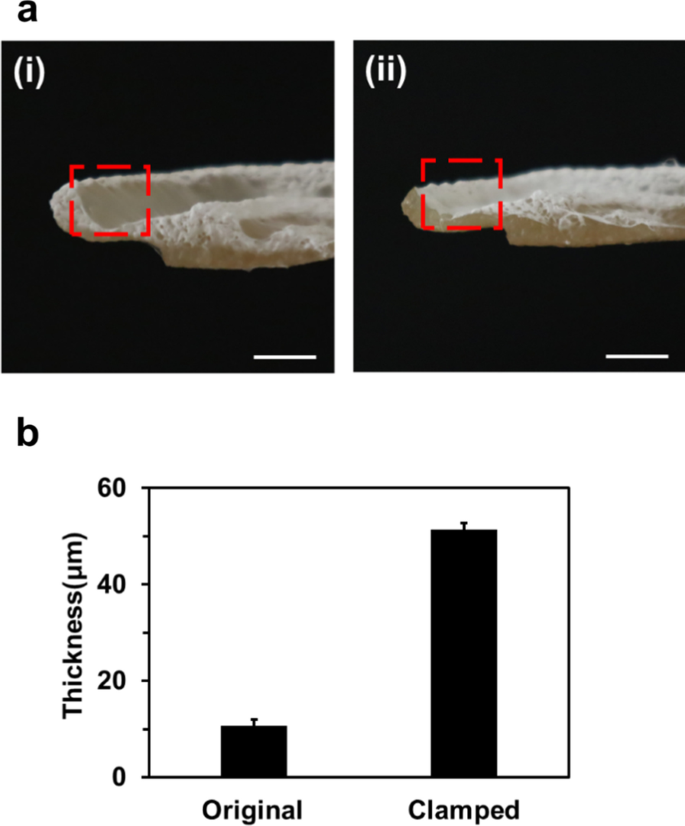

为了在 3D 耳软骨形水凝胶收集器上实现电纺纳米纤维垫的保形制造,应根据模拟结果将水凝胶收集器展平。在这项研究中,我们将 3D 耳软骨形状的水凝胶收集器展平以弯曲螺旋。 The helix and outer parts were flattened with metal fixtures, as shown in Figure S2b. The nanofiber-coated hydrogel collector can be returned to its original shape when deformed in the elastic deformation region of the hydrogel. This is because the nanofiber mat has a negligible influence on the mechanical property of the fiber-coated hydrogel collector due to its lower thickness compared to that of the hydrogel collector. The hydrogel collector was deformed in the elastic deformation region, and thus, the nanofiber-coated hydrogel could be restored its original shape. After that, electrospinning was performed on the original and flattened 3D ear cartilage-shaped hydrogel collector. The cross section images of the original and flattened 3D ear cartilage-shaped hydrogel collector after electrospinning are shown in Fig. 5a-(i), (ii).

一 Electrospun nanofiber mats on the scapha of the original hydrogel collector (a -(i)) and the flattened hydrogel collector (a -(ii)). b The thicknesses of the electrospun nanofiber mats at the scapha on the original and the flattened hydrogel collector. All scale bars are 1 cm

In the case of the original 3D ear cartilage-shaped hydrogel collector, electrospun nanofibers were suspended between helix and antihelix, not deposited on the scapha of the 3D ear cartilage-shaped hydrogel collector. When the 3D ear cartilage-shaped hydrogel collector was flattened, an electrospun nanofiber mat entirely covered the helix, scapha, and antihelix. Especially, electrospun nanofibers could be deposited on the recessed region between helix and antihelix, which was not possible without flattening the 3D ear cartilage-shaped hydrogel collector. The dramatic thickness difference between the electrospun nanofiber mat on the original and the flattened 3D ear cartilage-shaped hydrogel collector is shown in Fig. 5b. The lower thickness of the electrospun nanofiber mat on the original hydrogel collector showed the retarded deposition on the recessed region, while the flattened hydrogel collector could attract sufficient amount of electrospun nanofibers on the recessed region. With this result, electrospun nanofibers were conformally deposited on the 3D ear cartilage-shaped hydrogel collector even with complex geometries, such as helix and antihelix by flattening the collector.

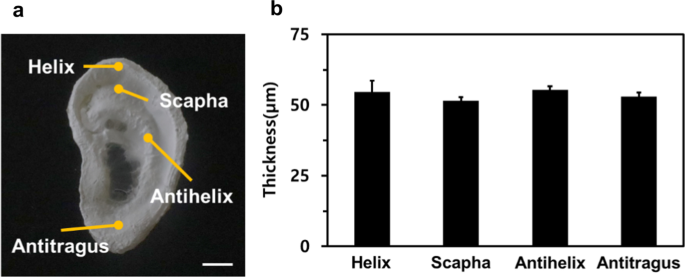

Lastly, we confirmed the uniformity of an electrospun nanofiber mat on the flattened 3D ear cartilage-shaped hydrogel collector (Fig. 6). Figure 6a shows that an electrospun nanofiber mat could entirely cover the 3D ear cartilage-shaped hydrogel collector without showing any voids for the case of the original 3D ear cartilage-shaped hydrogel collector. Figure 6b shows the thickness of the electrospun nanofiber mat deposited at the helix (54.58 ± 3.99 μm), the antihelix (55.40 ± 1.17 μm), the antitragus (53.05 ± 1.39 μm), and the scapha (51.49 ± 1.24 μm), where the nanofibers were not deposited with the original 3D ear cartilage-shaped hydrogel collector. As a result of the electrospinning with a flattened 3D ear cartilage-shaped hydrogel collector, we could confirm that the electrospun nanofiber mat was deposited conformally and uniformly on the hydrogel collector. Furthermore, based on the results of the previous hydrogel-assisted electrospinning study, we are convinced that the thickness of the fabricated 3D conformal nanofiber mats could be controlled by exploiting a hydrogel collector. As a future perspective, given that the 3D ear cartilage-shaped hydrogel with this nanofiber mat possessed mechanical properties similar to those of native ear cartilage and has a biomimetic nanostructure, it could be expected to be applied as an artificial ear cartilage implant. Considering the utilization to tissue engineering, the residual charge in the nanofiber mat should not be neglected which might influence the cell behaviors. We believed that this conformal fabrication of an electrospun nanofiber mat is pioneering work to produce a 3D nanofiber membrane, and thus, could be utilized in a broad range of applications suggesting a novel type of nanofiber assemblies such as 3D native-tissue mimicking scaffold and 3D porous membrane for efficient filtering.

一 Conformally fabricated nanofiber mat on the 3D ear cartilage-shaped hydrogel collector. The scale bar is 1 cm. b The thicknesses of the electrospun nanofiber mat at several positions, including helix, scapha, antihelix, and antitragus on the flattened 3D ear cartilage-shaped hydrogel collector

结论

In summary, we developed the conformal fabrication of an electrospun nanofiber mat on the 3D ear cartilage-shaped hydrogel collector that has the recessed region. As a result, the nanofiber mat on the 3D ear cartilage-shaped hydrogel collector was produced with the fully replicated shape of the collector. Most importantly, the utilization of the flexibility of the hydrogel collector allowed to adjust the recessed region of the collector, and thereby, an electrospun nanofiber mat was conformally deposited with the uniform thickness on the entire surface of the collector which would not be covered with the conventional electrospinning. Given that this conformal fabrication technique would be compatible with a variety of hydrogel materials, this technique could be a more versatile and effective technique for fabricating conformal nanofiber mat in the various fields of tissue engineering, drug/cell delivery, clothing, and battery.

数据和材料的可用性

All data supporting the conclusions of this article are included within the article and supplementary document.

缩写

- 3D:

-

三维

- PDMS:

-

聚二甲基硅氧烷

- PLA:

-

Polylactic acid

- PCL:

-

Polycaprolactone

- PMMA:

-

聚甲基丙烯酸甲酯

- SEM:

-

扫描电镜

- FDM:

-

Fused deposition modeling

- SLA:

-

Stereolithography

- DLP:

-

Digital light processing

- A100G0:

-

Pure alginate

- A0G100:

-

Pure gelatin

- A50G50:

-

Alginate/gelatin = 50:50

- A25G75:

-

Alginate/gelatin = 25:75

纳米材料

- 纳米字素,基于硅的柔性透明存储器

- 使用改良的自由表面静电纺丝高通量制造优质纳米纤维

- 通过静电纺丝法制备用于直接甲醇燃料电池的新型复合二氧化钛碳纳米纤维阳极催化剂的制备和表征

- 基于介电纳米棱镜的等离子体传感器

- 基于分数阶微分方程的超级电容器储能估算

- 通过多元醇介导工艺制备和表征 ZnO 纳米夹

- 基于 SnO2-TiO2 Nanomace 阵列的高性能自供电紫外检测器

- 基于单个 CdSSe 纳米带的波长控制光电探测器

- 新型 SrTiO3/Bi5O7I 纳米复合材料的制备和光催化性能

- 用于磁热疗的电纺 γ-Fe2O3/聚氨酯纳米纤维的电场辅助原位精确沉积

- 用于水果保鲜的羧甲基壳聚糖/聚氧化乙烯纳米纤维的静电纺丝

- 制备聚酰胺 6/66 纳米纤维束的溶胶-凝胶静电纺丝工艺条件的统计优化