使用复合材料消除船舶轻量化的障碍

玻璃和碳纤维增强聚合物(GFRP 和 CFRP)复合材料几十年来一直用于建造海船,包括许多 40 至 60 米长的猎雷舰,甚至更大的船只,包括瑞典海军的 72 米长的维斯比级克尔维特和75 米长的帆船Mirabella V . 141 米机动游艇 Swift 141 (更名为Yas ) 是一艘荷兰钢护卫舰,在甲板下鞋底和三层上层建筑中使用 GFRP/CFRP 重建(参见“从护卫舰到豪华超级游艇”),包括一个复合钢甲板接头。

然而,复合材料很少用于造船业。这主要是由于国际海事组织(IMO,伦敦,英国)发布的海上人命安全 (SOLAS) 规定,该规定要求商船在 MSC/Circ. 1002 于 2002 年发布,允许替代设计。

“该法规要求进行风险分析,表明替代设计和构造相当于钢,”船级社 Bureau Veritas(BV,法国南特)复合材料部门负责人 Stéphane Paboeuf 解释说。 “这个过程漫长而昂贵,最终的决定仍然可能是否定的。”因此,尽管复合材料为造船业提供了许多优势,但消防安全和法规方面的挑战已经成为使用障碍。

与此同时,船东、运营商和建造商正在寻求提高可持续性的解决方案,包括减轻燃料使用的重量、温室气体排放和船舶吃水——后者用于浅水内陆水道。复合材料固有的耐腐蚀性能减少维护也很有吸引力。

2017 年,IMO 发布了 MSC.1/Circ.,这是一套在商船中使用 FRP 复合材料的新指南。随着 IMO 在 2021 年对这些指南的评估临近,大量的活动正在发生。在拥有 378 个成员的欧洲海上轻型应用网络 (E-LASS) 的支持下,两个欧洲财团 FIBRESHIP 和 RAMSSES 正在引领这波示范项目,其中包括复合甲板、舵、船体、模块化舱室和上层建筑、补丁修复钢和复合材料与钢的焊接接头。他们的目标是通过不仅展示大型结构和整船的防火和结构性能,而且通过开发新的认证和生产方法、新的连接技术和设计工具,来克服轻型复合材料船舶建造的障碍。他们还通过正在进行的研讨会、知识库和材料/设计数据库共享信息。海洋复合材料可能会开辟一个新市场,但它需要什么样的解决方案?

纤维和 RAMSSES

FIBRESHIP 和 RAMSSES 于 2017 年 6 月启动,由欧盟的地平线 2020 计划资助。 FIBRESHIP 有 18 个成员,将持续到 2020 年 5 月,而 RAMSSES 有 36 个成员,并于 2021 年 5 月结束。两者都包括来自整个供应链的公司,包括研发中心、大学、材料和技术供应商、零件制造商、船舶建筑和工程公司,船厂、船东和船级社。后者负责根据 IMO 的一般准则为个别船舶建造制定具体规则。他们由船旗国授权(每艘船都挂着一个国家的国旗)来审核船舶建造并确保遵守这些规则。 “重要的是让所有利益相关者和最终用户都参与进来,”Tecnicas y Servicios de Ingeniería(TSI,马德里,西班牙)的研发主管兼 FIBRESHIP 项目协调员 Alfonso Jurado 说。

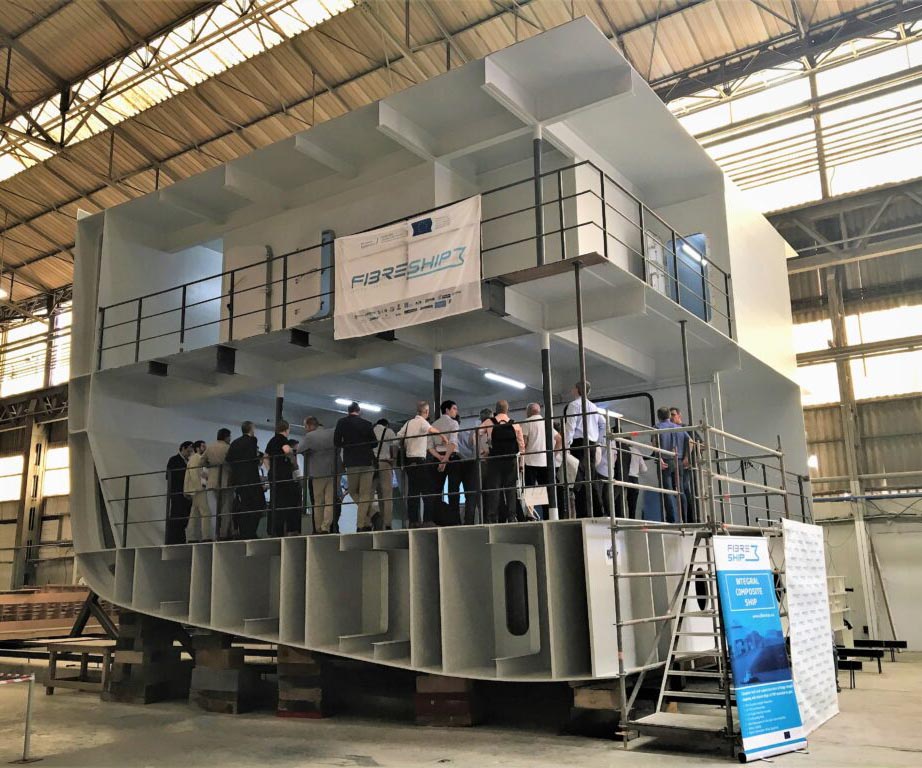

“FIBRESHIP 的主要目标是为重量更轻的大型船舶(长度超过 50 米)开发设计和生产能力,”Jurado 继续说道。 “这也是我公司的主要动力。” TSI 正在设计一艘 85 米全长 (LOA) 渔业研究船 (FRV) 的复合结构,该船将用作演示器,到目前为止,与钢制参考船相比,结构重量减少了近 70%。 “这太棒了,为航运业提供了真正的帮助可能性,”他说。这艘 FRV 重 20 吨,尺寸为 11 x 11 x 8.6 米(见开场图片),由法国拉西奥塔的合作伙伴 iXblue 造船厂建造,并于 2019 年 6 月在 FIBRESHIP 的第二次公共研讨会上展出(见新闻发布的视频被制造的示威者)。

Jurado 解释说,FRV 是 FIBRESHIP 正在开发的三个通用复合材料船箱中的第一个。接下来的两个是 260 米 LOA 集装箱船和 204 米 ROPAX,后者结合了滚装/滚装船的载货能力和渡轮的客运设施。 “FRV 被选为演示器,因为它更小,具有更传统的海洋结构,因此最有可能在不久的将来建造,”他说。 “船东也对这样的船只表现出真正的兴趣。”同时,RAMSSES 有 13 艘示范船正在进行中,其中 10 艘包括复合材料,并且还在追求全复合材料船。

Jurado 指出,参与这些项目的公司看到了这种新颖的设计和新的轻量级产品的潜力,可为他们的业务以及每个国家的航运业提供竞争优势。但是,仅靠大型示威者无法确保取得进展。 “我们还必须得到监管机构的支持,”他补充道。 “第一步是与 IMO 合作,使当前的 SOLAS 法规适应航运业的新要求和需求。没有这个,我们就不能继续前进,因为如果纤维增强复合材料船不满足最低要求和安全认证等,保险公司将不会承保。”

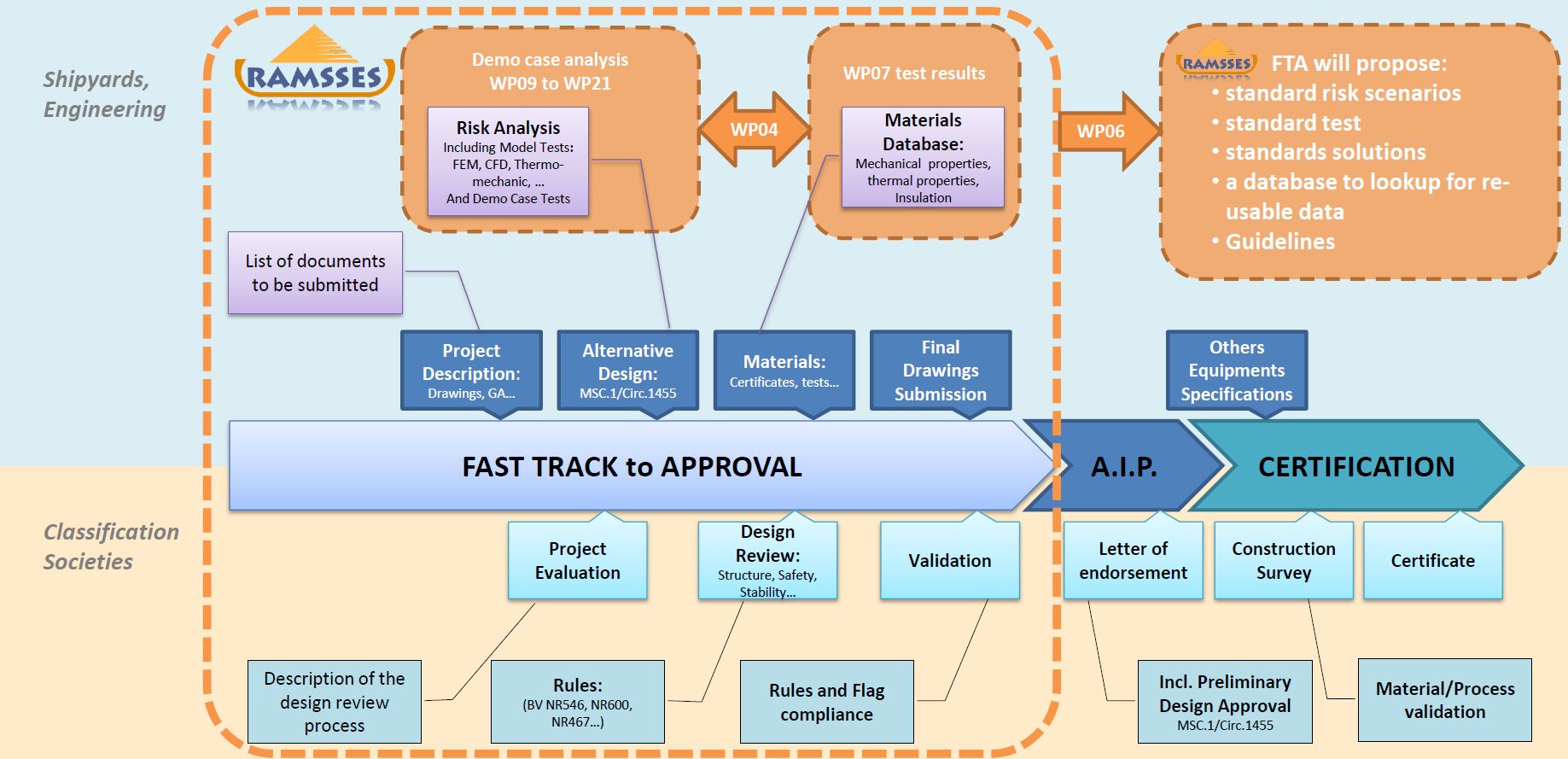

2019 年 6 月 E-LASS 研讨会(西班牙维哥)期间提出的 RAMSSES 项目内正在开发的商用船舶复合材料认证快速审批通道 (FTA) 方法。来源 | RAMSSES 和 Stephane Paboeuf,Bureau Veritas

“FIBRESHIP 正在通过制定新规则来寻求长期方法,而 RAMSSES 正在通过使用现有规则和方法来制定短期方法,”BV 的 Paboeuf 解释说,BV 是 RAMSSES 中唯一的船级社合作伙伴,也是三个合作伙伴之一。在 FIBRESHIP 与劳埃德船级社(英国伦敦)和 RINA(意大利热那亚)一起。 “在 RAMSSES,我们正在开发基于重复使用项目数据的快速审批通道 (FTA) 程序,以标准化测试并为设计和审批提供指导。”该程序应简单易读,便于造船厂、造船厂和供应商阅读。与当前流程相比,加速将通过 RAMSSES 示范项目中正在开发的支持来实现,包括:

- 预先批准的解决方案和材料测试结果的数据库,以避免重复测试,

- 涵盖一系列类似应用的火灾风险场景,以限制风险评估的数量和范围,以及

- 分析和建模工具,包括未来可能取代物理测试的数值或统计模型。

“在 FIBRESHIP 方面,我们正在与劳氏船级社和 RINA 合作,专门为使用复合材料建造的大型船舶制定一套规范性规则,”Paboeuf 继续说道。 “对于结构性能,我们正在为局部和全局载荷定义新的安全系数。” RAMSSES 和 FIBRESHIP 还建议用新的约定 REIxx 取代当前的防火等级,如 A60、B30 和 B15,其中 R 指定耐火性(火灾中的承载能力),E 指定完整性(防止烟雾和火焰蔓延) ) 并且我定义了防火绝缘。 “我们的目标是使结构防火等级与所使用的复合材料更好地保持一致,”Paboeuf 解释说。

此外,这两个项目还在源头空间进行火焰蔓延、烟雾产生和火灾风险的风险评估,同时也在船舶全球安全层面进行风险评估。 “对于防火性能,我们正在开发一种局部等效方法,该方法根据船舶每个空间的舱壁和其他结构分区的防火等级处理局部级别的防火安全,”Paboeuf 说。 “第二种方法,全局等效性,在船舶层面处理火灾,考虑到影响整个船舶消防安全的所有系统(主动和被动防火、探测、疏散等),而不仅仅是每个系统分割空间。”

“在造船业中更广泛地采用复合材料将是逐步的,”他说。 “将从甲板和上层建筑等小部件或轴系和螺旋桨等设备开始,然后进行整船建造,首先将主要是研究和地震试验船等特殊用途船舶和高速巡逻艇。”

图。 1 艘 RAMSSES 80 米复合船

达门造船厂 (DSNS) 正在 RAMSSES 项目中开发一种全复合材料近海巡逻型船。其 6 x 6 x 3 米的全尺寸船体剖面演示器将于 2020 年与 InfraCore 公司 (ICC) 和 Airborne International (AIR) 合作使用树脂灌注制造。来源 |达门造船厂和 RAMSSES

全复合材料容器演示

除了 FIBRESHIP 正在展示的 85 米 FRV 外,RAMSSES 正在开发一艘 80 米长的近海巡逻型船,作为第一艘全复合材料的 SOLAS 船。在 Damen Shipyard Group(荷兰戈林赫姆)的领导下,这项工作继承了 2014 年开始的 Bluenose 项目的成果。在 RAMSSES 工作包 17 中,Damen 正在领导一个 6 x 6 x 3 米全-海事技术中心(CMT,德国汉堡)的研发工程师兼 RAMSSES 项目与 CETENA(意大利热那亚)的联合协调员 Matthias Krause 解释说,这艘船的复合材料船体部分采用真空灌注制成。 “赢创已经为这个示范船体部分开发了一种新型树脂,并制造了 6 米高的工具。 Damen 还与 Airborne International(荷兰海牙)合作,这家航空工业供应商也建造了大型灌注结构。”赢创(德国埃森)解释了其在提高玻璃纤维/乙烯基酯灌注船体的抗冲击性和疲劳性能方面的作用。

该演示器的另一个合作伙伴是 InfraCore Co.(荷兰鹿特丹),该公司正在为姊妹公司 FiberCore Europe(鹿特丹)在全球 1,000 多座复合材料桥梁和闸门中使用的 InfraCore 技术开发新应用。 “我们最初在这个项目中加入 Damen,以建造一个 12 到 14 吨的直升机停机坪,”InfraCore 运营经理 Laurent Morel 解释说。 “我们现在正与他们合作建造甲板、舱壁和船体结构。我们将同时使用水平和垂直注入来一次性制作船体部分。到目前为止,我们已经注入了 9.8 米的高度。”完成后,将对该演示器进行结构和防火性能测试,并将结果和经验教训输入到 RAMSSES 的新 FTA 模块中。

轻量级甲板

复合材料已经在第一艘使用复合货物甲板的滚装/滚降汽车运输船中进行了演示,该甲板由 Uljanik Group(克罗地亚普拉)设计和建造,作为 RAMSSES 工作包 14 的一部分(参见“低重量高seas”),以及用于 110 米长内河游轮的轻型日光浴甲板(参见“复合甲板减少内河船舶吃水”)和用于 200 米长杂货船的复合中间甲板。 “补间甲板是一个可拆卸的甲板,您可以安装它来分隔货舱,以方便不同类型的货物,” Compocean(挪威山特维卡)的经理 Arnt Frode Brevik 解释说,该公司是一家从石油和天然气中脱颖而出的复合解决方案供应商行业。

“多年来,我们一直与大岛造船(日本长崎)和 DNV GL 合作开发轻型补间甲板,目标是与钢相比减轻 50% 的重量,”布雷维克说。这产生了一个 9 x 2 米的 GRP 原型,该原型经过冲击和最大负载测试,然后在 NOR-Shipping 2017 上展出。

Compocean 现在已将这一开发扩展到与 Oshima、DNV GL 和船东 Masterbulk Pte Ltd.(新加坡)合作的一个新项目,以建造一个全尺寸的 27 x 12 米原型复合中间甲板,该项目将于明年安装,并且测试到 2021 年底。

“大岛正在寻求优化物品以降低燃料和处理成本,”布雷维克说。 “虽然每艘船的补间甲板并不多,但在引入新材料时很容易开始,因为它不是船的主要结构的一部分。”该设计基于聚酯树脂注入的玻璃纤维板,下方带有帽形加强筋。 “我们对所有部件混合使用 ±45 度、0 度和 0 度/90 度叠层,但比例不同。甲板结构还需要整合很多绑扎点来固定货物。”该板将使用结构粘合剂粘合到帽形加强筋上,而螺栓连接将与绑扎系统结合使用。螺栓连接的钢端支架将复合材料连接到钢制船结构。 Brevik 补充道:“未来我们还将追求纯粘合接头的设计。

图。 2 复合补间甲板

大岛造船的新型 65k 开放式舱口杂货船设计将使用 Compocean 的原型复合中间甲板,与钢相比,重量减轻了 50%,并将由多个灌注的 FRP 帽形加强筋(插图)组成,通过螺栓连接连接到 FRP 顶板上钢船结构的复合材料。来源 | Compocean 和 DNV GL

在获得 DNV GL 对全尺寸补间甲板设计的最终批准后,Compocean 已生产模具并开始制造测试。 “全尺寸复合甲板将由马来西亚的合作伙伴建造,该合作伙伴将通过驳船将其运输到船上,”布雷维克说。下一步是进一步减轻重量,例如,货物开口顶部的复合舱口(上面船舶渲染中绿色“盒子”顶部的平板)。 “这种类型的航母上有七个大舱口盖,”他指出。 “要获得 DNV GL 的批准将带来一些新的挑战,但补间甲板的成功将有所帮助。”

轻型上层建筑,模块化客舱

RAMSSES 有六个工作包专注于主甲板上方使用的复合材料上层建筑和组件,其中大部分带有演示和测试结果,将于 2020 年发布。 由海军集团(法国巴黎)领导的工作包 16 正在展示轻型复合材料上层结构模块连接到钢甲板上。岸基演示器代表了近海巡逻型船舶的标准块。 “金属材料造船是基于分块建造,以减少时间和成本,”Jurado 解释说。 “使用复合材料建造这样的砌块存在对大型模具的需求以及连接技术和接头安全要求的问题。 Fibreship 对此进行了研究,并就复合材料块的连接提出了一些建议,包括组装顺序。”在 RAMSSES 中,Naval Group 研究了三种夹层结构,包括 GF/聚酯/轻木芯、FR 环氧树脂/PET 泡沫芯和 GF/聚酯/3D 纤维增强泡沫芯。它还在开发连接板和复合板内部的结构健康监测(SHM)系统。

由 Chantiers de l'Atlantique(法国圣纳泽尔)领导的工作包 18 正在为客舱开发模块化解决方案。 “这些通常没有地板,因为它们焊接在船的钢甲板上,”克劳斯说。 “我们的想法是用复合材料制造它们,预先配备所有辅助系统,如加热、空气、电气等。通过包括复合地板,这些可以插入钢框架(如抽屉)中,而不是焊接到坚固的钢甲板,从而减轻了很多重量。”尽管该项目正在评估复合材料以减少墙壁、天花板和浴室单元的生产和组装时间,但由于更换钢甲板每平方米可节省约 125 公斤,复合地板是主要关注点。 Hutchinson(法国巴黎)提出使用其 ZALTEX 矿物纤维增强复合泡沫材料,可耐受 -190°C 至 1,000°C 的温度。

由游轮制造商 Meyer Werft(德国帕彭堡)领导的工作包 13 也旨在实现高效的组装流程,但针对的是舱壁。 .目标是建造两个演示器——一个在岸上,一个在海上(海上试验)——其中复合墙将连接到钢框架结构,然后进行 80 次机械测试。项目合作伙伴 InfraCore 进行了分析,以确定复合墙的隔热和隔音、特征频率(振动)、变形以及最大宽度和高度的要求。 “我们被要求开发多功能的内墙和外墙,” InfraCore 的 Morel 解释说。 “为了节省时间、成本和重量,我们必须将隔热和良好的内部装饰与轻质结构面板结合起来。每艘游轮上都有多达 6800 平方米的这些墙壁。我们有机会在 2020 年中期将这些材料安装到游轮上,这可能是全球第一艘通过 SOLAS 认证的复合墙体。”

在工作包 10 中,Podcomp(瑞典Öjebyn)正在开发一种使用生物基的替代室内/室外面板 复合材料必须阻燃且价格具有竞争力。研究了基于复合材料 Evolution(英国切斯特菲尔德)的 GF/聚糠醇 (PFA) 预浸料和不同芯材的三种夹层概念。只有一个概念通过了由瑞典 RISE 研究所 (Borås) 进行的锥形量热仪和其他防火测试。现在正在针对重量和成本进行优化。

在尝试了铝和搅拌摩擦焊之后,Baltic Workboats(爱沙尼亚纳斯瓦)现在正在推进复合材料的发展,为铝制工作船的甲板室/上层结构(工作包 15)开发预装的加固面板。将演示面板设计、与其他面板的连接以及与甲板室结构的其余部分、结构分析程序和绝缘解决方案,以及船上安装技术。

BaltiCo(德国霍恩勒科)正在开发另一种轻型上层结构解决方案,该公司是一家船舶设备制造商,该公司拥有一家新的初创公司,可以使用机器人放置的碳纤维包裹在桁架结构上来建造完整的船只。 “你建造你想要生产的结构的骨架,每半米放置 GFRP 交叉结构或肋骨,然后机器人将碳纤维缠绕在它周围,”克劳斯解释说。目标是使用高度自动化的流程打造超轻量级模块化系统。示范将包括在非 SOLAS 轻型太阳能双体船上生产和组装两个自支撑船体和甲板模块。

玻璃钢焊接接头

“我们相信造船业的未来是将 FRP 复合材料、钢和其他材料结合到混合结构中,”在 CMT 工作了 10 年的老将 Lars Molter 博士说。 “我们研究了粘合,但没有一种标准化的接头设计可以用于所有船舶,并且没有关于如何在 SOLAS 船舶中应用粘合剂粘合的一般规则。此外,您必须控制环境和粘合过程。”他指出,这在通常在造船厂建造中占主导地位的焊接和切割中很困难。 “我们询问了 DNV GL 他们对异种材料接头的批准情况,”Molter 说。 “他们说主要结构通常需要机械连接;如果没有多余的紧固件,纯粘合就不容易获得认证。”

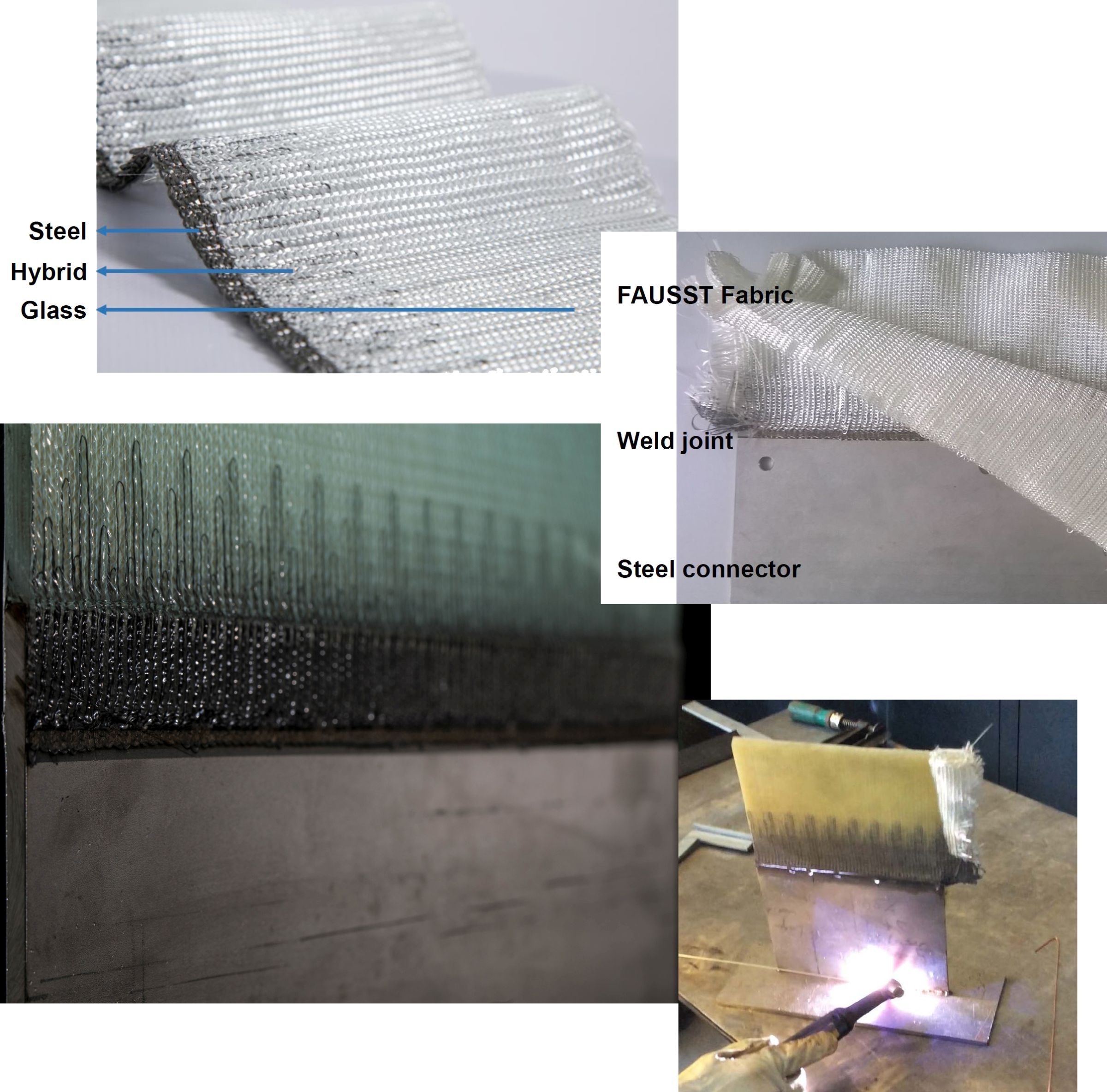

Molter 和 CMT 以德国资助的 FAUSST(纤维和钢标准联合)项目作为回应,该项目开发了一种混合针织面料,可从 100% 玻璃纤维过渡到 100% 钢纤维。后者焊接到钢连接件(例如平板、矩形型材等)上,然后可以轻松焊接到船舶的钢结构中(图 3)。玻璃纤维末端使用树脂灌注连接到复合结构。 “这种接头设计提供 100% 无损检测,因为您可以在焊缝上使用 UT(超声波)或 X 射线,”Molter 说。 FAUSST 对这种类型的接头进行了机械、环境和疲劳测试,也获得了船级社的原则认可,但要将该技术转化为商业产品,还有很多工作要做。于是,Molter 于 2018 年离开了 CMT,成立了 HYCONNECT GmbH(德国汉堡)。

图。 3 HYCONNECT焊接钢-玻璃钢接头

FAUSST 混合钢-玻璃纤维织物(左上) 被压焊到钢板或其他连接器上(右上角) 然后可以通过树脂灌注集成到复合结构中(左下) .然后,这种混合复合结构很容易焊接到钢制船框架中(右下) .

来源 |连接

“我们已经与造船厂、DNV GL 和 BV 进行了会面,并正在开发一种可以通过认证的产品,”Molter 说。 “您只需使用此连接系统订购复合材料零件,然后您就可以将它们焊接到您的船上。这就是我们的愿景。我们设计复合钢接头,然后交付将织物焊接到钢连接器(板、型材等)的产品。”

他解释说,联合设计和织物将在逐步系统中获得认证:“通过应用更多层的 FAUSST 织物,承载能力会线性增加。”例如,基础产品可以是四层 FAUSST,焊接有 1 米长的扁钢,额定为一定的拉伸和弯曲载荷。然后将有一些产品可用于左侧(例如,对于较低的额定载荷,总共有两到三层)和右侧(例如,对于较高的额定载荷,总共有六层)。 “We are still finalizing these details, but the goal is a standardized and easy-to-use system,” notes Molter.

HYCONNECT has adapted the fabric technology to handle the difference in stiffness and coefficient of thermal expansion (CTE) between steel and composites; the use of knitted fibers for mechanical interlocking with unidirectional fibers for carrying load through the joint; and the technique required for high-quality press welding of the steel fibers to the steel connector (see "Connecting composites to steel”). “This solution is based on continuous testing,” says Molter. “Because FAUSST consists of standardized ready-made sub-products, it can be supplied quickly, within days.” Prototypes are currently being produced for selected customers, and HYCONNECT will begin full production in 2020.

Composite rudders

Ship rudders are also being developed as FRP-steel hybrids. As part of RAMSSES work package 12, Becker Marine Systems (BMS, Hamburg, Germany) is demonstrating a lightweight composite flap for a steel rudder designed for large container ships. Such rudders typically weigh more than 200 tons, says Jörg Mehldau, head of R&D at BMS. “By adding a hinged aft flap, you can significantly reduce the rudder area.” BMS pioneered this flap rudder, which dramatically reduces ship turning radius and improves course-keeping and maneuverability, enabling berthing without tugboat assistance. A composite flap not only reduces weight but also enables more functional shapes as well as more hydrodynamically- and load-optimized designs.

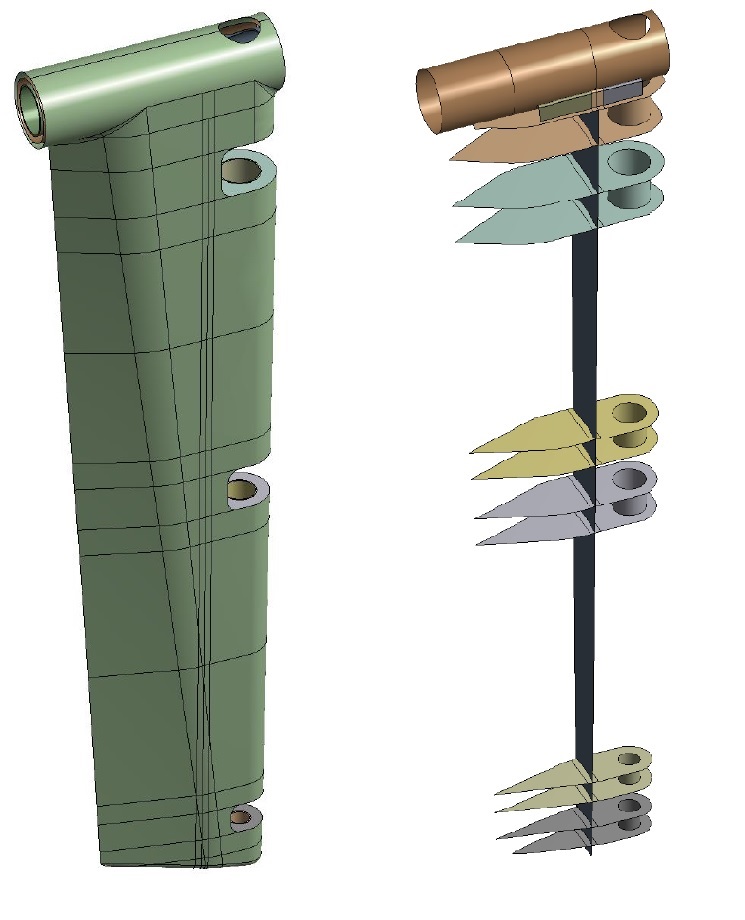

图。 4 Composite rudder flap

Becker Marine Systems is working with InfraCore to develop a lightweight, resin-infused rudder flap for the largest container ships. Measuring 11.8 meters long and 0.9 meter wide with a 2.9 meter chord, the full-scale flap must withstand 100 tons/m

2

of load. A 2-meter high demo will be tested 2Q 2020. Source| Becker Marine Systems

“The composite flap we are developing was inspired by the aviation industry,” notes Mehldau. For RAMSSES, the full-scale test case is aimed at one of the largest container ships (≈400 meters long), a flap measuring 11.8 longmeters and 0.9 meters wide with a chord of 2.9 meters (see Fig. 4). “We calculated the forces on this rudder and flap using formulas based on DNV GL rules for this ship’s type, weight and maximum speed,” says Mehldau. BMS then conducted preliminary design and engineering analysis, as well as trade studies for manufacturability and cost. “We first favored filament winding but it was too expensive,” he notes. “For each new ship hull, the rudder is a single design.” Thus, resin infusion was chosen, as was an alternative design from InfraCore. “It was the best for production flexibility, cost and structural performance combined,” Mehldau explains.

“To me, this was a natural fit for InfraCore because the composite lock gates we have built are very similar,” says Morel. He notes container ship rudders must withstand loads of roughly 100 tons per square meter with a surface area of 150 square meters. This matches well with InfraCore’s infusion-based technology used in bridge decks spanning up to 142 meters. Instead of bonding a high-density structural core to faceskins, InfraCore uses a low-density foam core only as a permanent formwork for multiple Z-shaped, two-flanged web structures. These are overlapped, faced with multiaxial fabrics and co-infused to form a robust construction. InfraCore will build a 1:6 scale demonstrator, using glass fiber and polyester resin materials already certified by DNV GL to keep costs low.

Morel notes that the reduced-weight InfraCore composite flap is cost-competitive, “because steel ship rudders are quite complicated to manufacture.” Mehldau agrees, “together with less maintenance and operational cost advantages, we see a successful business case.” The 2-meter -high demonstrator will be finished by 2Q 2020, followed by testing.

“We will test this using a lab test bench and air cushions, which can apply up to 8 bar of pressure equal to at least 80 Mpa of load,” says Mehldau. “We will measure strains and deflections to verify our simulations and perform a break load test.” A lab-scale demonstrator will also be tested via sea trials on a research ship in the Elbe River by CETENA (Genoa, Italy) which serves as project coordinator for RAMSSES along with CMT.

Forward momentum

“The outlook for composites in ships is good because many of the marine sector stakeholders have shown interest in FIBRESHIP, RAMSSES and other projects,” says Jurado. “The largest challenges are the need for new regulations, fire safety aspects, bonding techniques and reduction of shipbuilding costs.” For the latter, he cites automated manufacturing in shipyards as a key issue as well as mold construction and composite materials sourcing and storage. “Composites are already growing in ships,” says Krause at CMT, “but we started this work 20 years ago, so it is a slow process. However, we now have this critical mass and the industry is more connected via E-LASS.”

Jörg Bünker, head of R&D, application service for SAERTEX LEO FR products at SAERTEX (Saerbeck, Germany), agrees:“The drivers to reduce weight are strengthening. Within the next five to seven years, more composite materials will be sold into ships. This is the right time for more projects because IMO needs to see this interest and effort from the industry. Suppliers must show new solutions and shipyards must show where composites can be used, but no one can do it alone.”

树脂