为下一代发展 AFP

如果自动纤维铺放 (AFP) 和自动铺带 (ATL) 是使复合材料在波音 787 和空客 A350 中广泛应用的制造工艺,那么 AFP/ATL 也将引领下一代商用飞机,现在在绘图板上。这次有什么不同?率。

波音公司估计,到 2037 年,全球将需要超过 31,000 架新的单通道飞机来满足乘客需求。空中客车公司预测到 2037 年需要超过 28,000 架单通道飞机。两家公司都在考虑更换他们的单通道飞机——737(波音)和 A320(空客)。预计两家公司都将在他们开发的任何新飞机上大量使用复合材料。两家公司都告诉他们的供应链预计这些飞机的生产率为每月 60-100 架,重点是 100 架。 两家公司的单通道类别约占全球总需求的三分之二,这意味着在可预见的未来,为单通道飞机开发的制造环境将成为航空复合材料的默认制造环境。

所有这一切都意味着,如果要跟上下一代飞机的质量和生产率要求,就必须立即开发自动化技术。 Electroimpact(EI,Mukilteo,Wash.,U.S.)高级工程师 Todd Rudberg 没有忘记这些。 Rudberg 和 EI 于 2004 年进入复合材料领域,当时该公司开发了 AFP 技术,用于制造由 Spirit AeroSystems(美国堪萨斯州威奇托市)制造的 787 Section 41 前机身部分。 EI 随后继续生产 AFP 和 ATL 系统,用于制造其他 787 结构、A350 结构、发动机结构以及最近的波音 777X 翼梁。现在,拉德伯格正着眼于下一代飞机制造的未来,并看到了 AFP 改进的机会。基本上。

Rudberg 说,当我们查看数据时,机会是显而易见的。事实上,EI 已经制定了多项指标来帮助公司了解其机器的哪些方面做得好,哪些方面可以改进。首先,回顾 2019 年 AFP 的前景,Rudberg 看到了当前 AFP 技术面临的无数威胁,包括 ATL、手糊、机织织物的扁平电荷,当然还有铝。

Rudberg 开发的 AFP 指标来自一个完整的生产演示 (FPD) 项目,EI 为此进行了四次预生产构建。其中一个构建的数据于 2019 年 2 月使用“标准”EI AFP 技术完成,揭示了一个巨大的机器利用率挑战,机器使用时间属于七个类别之一:

- 激光投影:30%

- 跑:27%

- 检查:22%

- 突破:10%

- 操作员引起的停车:6%

- 错误恢复:3%

- 图片:2%

换个角度看,就目前的技术而言,法新社(运行)中有一个增值业务,其他所有业务都被视为非增值业务。因此,值操作与非值操作的比率是 1:3。 “这个行业真的想要 3:1,我也是,”Rudberg 说,“我想在退休之前完成这个。”简单来说,目标是减少非增值操作所消耗的时间。

还有一个总体 AFP 指标需要解释:故障前平均带材 (MSBF)。这是放置失败之间放置的纤维束的平均数量。当然,这个数字越大,机器和过程就越可靠。 Rudberg 说,2 月份的 FPD 版本的 MSBF 为 5,365。

目标

Rudberg 说,仔细观察 AFP 的操作,EI 只直接控制三个操作:运行、错误恢复和检查。这就是该公司正在努力的地方。尽管如此,Rudberg 指出机身制造商也可以发挥作用,特别是在减少质量检查、中断和操作员引起的停机方面。 “我们必须意识到,由于机器运行速度非常快,运行时间变得非常短,”他说,“任何没有附加值的东西都会对您的利用率产生巨大影响。所以,事实证明这是一项团队运动。不仅原始设备制造商——我——必须做得更好,机身制造商也有一些责任。”

对于下一代飞机制造,Rudberg 希望将 MSBF 增加到>20,000,将运行时间提高到 77%,并完全消除激光投影、操作员引起的停止和图像。如何? Rudberg 确定了可以促进这种转变的三个技术领域:伺服驱动的筒子架、100% 在线检查和数据管理或 EI 4.0。

在最初的 2 月份构建之后,EI 在最近的一系列 FPD 项目构建中对这三个项目进行了评估。 FPD 项目本身的数据证明 EI 正朝着正确的方向前进。 Rudberg 说,使用的 AFP 系统——称为 MuSCLE——实现了 1,500 马力的峰值功率、0.5G 的加速/减速、4,000 英寸/分钟的放下速率、1 秒的头部转动时间、120 度/秒的翼梁拐角速度和 6,000 MSBF (在生产中实现)。

Rudberg 说,转换为伺服电机筒子架而不是伺服气动筒子架是为了提高丝束放置速度、丝束放置精度、丝束张力控制和整体构建可靠性。该公司在过去两年中一直致力于开发可安装在 EI 模块头上的紧凑型伺服驱动器。到目前为止,该技术的结果是有希望的。测试显示:15,000 MSBF,添加速度提高 87%,切割速度提高 36%,末端放置精度更高。此外,EI证明了伺服电机筒子架系统可用于放置干燥的碳纤维。

检查的关键是“在制品”部分。 EI 已经拥有与 Aligned Vision(美国马萨诸塞州切姆斯福德)合作开发并部署在 777X 机翼生产线上的检测技术,该技术使用激光和视觉技术来检查重叠、间隙、皱纹、末端放置错误和异物碎片( FOD)。然而,该系统独立于 AFP 系统而存在,并且需要清晰的视野才能运行——这意味着必须移动 AFP 头。 Rudberg 和 EI 开发了一种名为 RIPIT 的新检测系统,该系统与 AFP 头集成在一起,并在发生纤维铺放时立即对其进行检测。

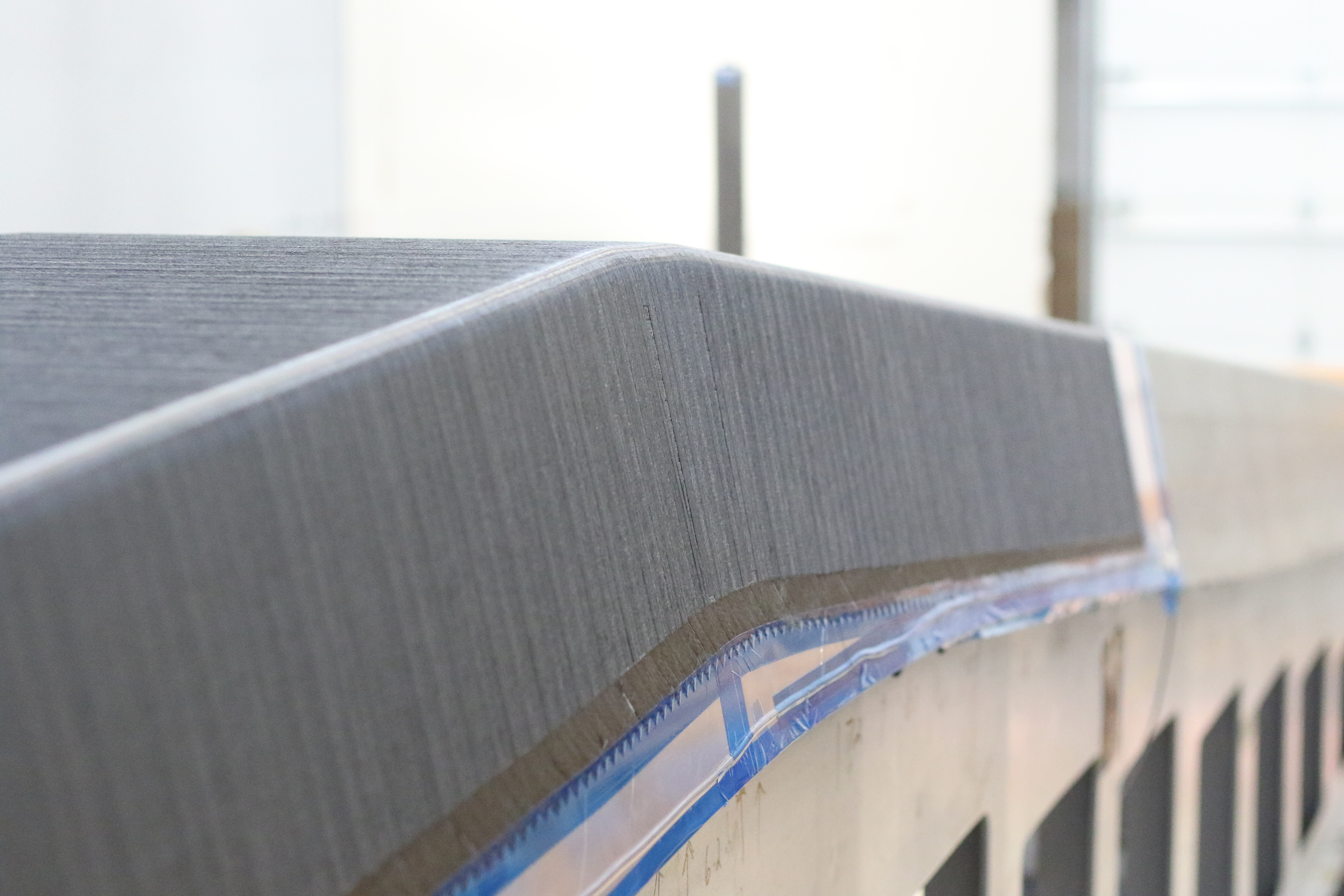

由于波音和空中客车公司考虑采用非高压釜复合材料制造工艺,因此 AFP 系统有效放置干燥碳纤维的能力将至关重要。该演示器梁显示了由 Electroimpact 系统放置的干纤维。来源 |电击

EI 不会透露 RIPIT 背后技术的性质,只是说它不是基于激光或视觉的。在任何情况下,Rudberg 表示,系统测试表明,它能够实时检测到牵引滑移至 ±0.030 英寸,将放置增加至 ±0.050 英寸,并将放置减少至 ±0.050 英寸。此外,Rudberg 表示,“我们已经进行了大量试验,将 RIPIT 数据与现有的波音合格视觉系统 [777X 上使用的对齐视觉系统] 相关联,我们得到了相关性。”

Rudberg 说,数据管理的价值在于 EI 系统能够帮助制造商更清楚地了解 AFP 流程的运作情况。为此,EI 开发了数据可视化软件 — EI 4.0 — 不仅可以让您了解给定机器在给定构建期间的执行情况(基于 MSBF),还可以了解单个牵引和序列的执行情况。基本上,该软件可帮助操作员准确查看 AFP 头部的问题所在。 “因此,我们将使用这个 EI 4.0 来指示他们 [操作员] 需要在 AFP 头脑中查看以进行更改的位置,”Rudberg 说。

使用该软件,可以以图形方式显示各种机器功能的 MSBF,并识别有问题的纤维束和特别具有挑战性的序列。该软件还测量和报告可能影响利用率的其他机器活动。使用这些数据管理工具,EI 能够优化并将 OPS 的构建时间从 50 多分钟减少到不到 40 分钟。其他工具包括换档性能比较和层板角度比较。

“我确实相信 75% 的利用率是一个现实的目标或期望,”拉德伯格断言。 “但是,这需要团队合作,需要飞机制造商的组织主动性和后续行动,需要我们改进的技术,需要更好的预防性维护和预测性维护,以及更好的工具来分析电池使用和机器性能。”

树脂