机器人、车间人员协作,最大化协同和安全

高效的制造需要车间人员、设备和软件的协调系统。这些系统越来越多地包含机器人技术,因为制造商认识到机器人提供的可靠性、可重复性和灵活性。根据国际机器人联合会的数据,到 2019 年,全球使用的工业机器人数量将增加到 260 万台左右,比 2015 年增加约 100 万台。大约 70% 的工业机器人用于汽车、电气/电子和金属和机械行业。

安全是任何制造操作的首要考虑因素;传统上,安全使用工业机器人需要在车间人员和机器人之间保持一定的距离,并在机器人周围放置防护装置和笼子,以防止工人受伤。越来越多的机器人、软件和实施策略旨在实现人类和机器人之间更紧密、更高效的交互。

对这种关系的控制范围从传感器控制的机器人运动中断,当工人进入潜在危险区域时,到应用完全“协作”的机器人,也称为协作机器人,旨在与人类工人并肩安全地运行。不同的协作模式使制造商能够充分利用机器人系统和车间人员的全部功能。

枯燥、危险和肮脏

美国目前技术工人的短缺推动了对协作机器人的大部分需求。经验丰富的车间人员退休,没有足够的年轻工人进入制造业,导致车间老板出现人员短缺。

为了解决这一技能差距,制造商正在使用机器人进行重复和/或危险的操作,并将工人转移到需要更多思考和技能的工作。 “我们看到人们被重新分配,”完全协作机器人制造商 Universal Robots USA Inc.(密歇根州安娜堡)西部地区销售经理 Craig Tomita 说。

富田说,协作机器人的实施相对简单,因为它们在人类规模的信封中工作,不需要传统工业机器人所需的防护。无需重新布置车间,空间利用率也不会改变。他说:“你只需将协作机器人放在人类操作员目前正在工作的地方,”他补充说,虽然协作机器人是安全的,但风险评估——确定系统中的所有潜在危险并找到减轻它们的方法——至关重要。

易用性是完全协作机器人的一个关键属性。虽然小型协作机器人的能力与小型传统机器人不相上下,但协作训练和编程要求极低。 “UR 系统中编程的简易性改变了游戏规则,”Tomita 说。 “例如,当需要将机器人集成到更大的制造系统中时,Universal 的单元可以使用手持式触摸屏进行编程和运行。如果需要,高级用户还可以使用类似 Python 的脚本语言对机器人进行编程。”

小型商店可以轻松使用协作机器人,因为集成成本一直是进入的障碍。 “如果你把它看成一座冰山,那么机器人部分就在水面上窥视,”富田说。 “整合过程如下。你把那座冰山当作一个整体,它变得非常昂贵。协作机器人的成本与标准工业机器人差不多,但集成成本要低得多。”他说。

使用机器人还可以帮助降低劳动力成本,Tomita 说:“使用协作机器人的公司通常可以引用他们以前无法提供的工作,因为他们的劳动力成本超出了预期范围。”

潜在的应用是广泛开放的。 “我们的协作机器人应用的数量和种类还有待考虑,”富田说。 “人们习惯于认为机器人在那边的笼子后面,人在那边,两人永远不会见面。这种情况正在改变。”

Universal Robots 提供三种型号的六轴协作机器人,从可处理高达 3.3 千克(7.26 磅)有效载荷且工作半径为 500 毫米(19.7 英寸)的 UR3 单元到具有 10 千克(22- lb) 有效载荷和工作半径为 1300 mm (51.2″)。

一个典型的 Universal 机器人客户是 CleanLogix LLC(加利福尼亚州圣克拉丽塔),该公司开发在清洁、冷却和其他应用中使用二氧化碳的产品。 CleanLogix 总裁 David Jackson 说:“我们可以向切割区域广播喷雾,并提供一种非常清洁和绿色的方法来冷却加工中的切割工具。”他指出,单个机器人能够执行不同的任务。例如,将零件放入加工中心,然后更换末端执行器工具以提供冷却剂。 “所以你有一个多任务机器人和一个完全绿色、精益的解决方案。我们对这些小型机器人感到非常兴奋。”

协作机器人与人类安全合作的能力使操作能够组织起来以最大限度地发挥协同作用;例如,机器人可以组装一系列组件,而人类工人则可以插入需要灵巧和认知感知的细小电线。机器人非常适合需要重复性、可靠性和准确性的操作,包括包装、码垛、组装和取放操作。

重复性和准确性是机器人性能的独立但相关的测量。可重复性是衡量机器人一次又一次返回给定位置的能力。声称的各种协作机器人的可重复性在±0.02至±0.1 mm(0.0008至0.004“)或更低的范围内。

另一方面,精度衡量机器人可以移动到所需位置或路径的距离,可分为位置精度和路径精度。钻孔等任务需要机器人在钻孔时移动到一个位置并停止,这需要位置精度。激光切割或喷漆等过程需要在机器人在点之间移动时进行路径精度。

应用决定协作

一般来说,车间人员和机器人的并行活动是通过协作机器人实现的,这些机器人以低速处理小型有效载荷——通常在 1 m/sec (39.4 ips) 附近。然而,ABB 公司(北卡罗来纳州卡里)机器人与运动部门的装配和测试业务线经理 Nicolas De Keijser 表示,机器人承载的负载或移动速度本身并不能保证安全、协作的操作.一个非常轻但危险的有效载荷可能是剃须刀片或皮下注射针。一个缓慢移动但很重的有效载荷可能会对车间人员造成挤压危险。同样,以中等速度移动中等大小的有效载荷时,夹持器故障可能会使有效载荷在车间内乱窜。

机器人系统仅在其应用方面具有协作性。 “如果操作很危险,你不想靠近机器人,不管机器人有多协作,”De Keijser 说,并补充说,任何应用都需要完整的解决方案安全评估。 “如果你阅读标准,它们总是规定我们在谈论协作操作,而不是协作机器人。”

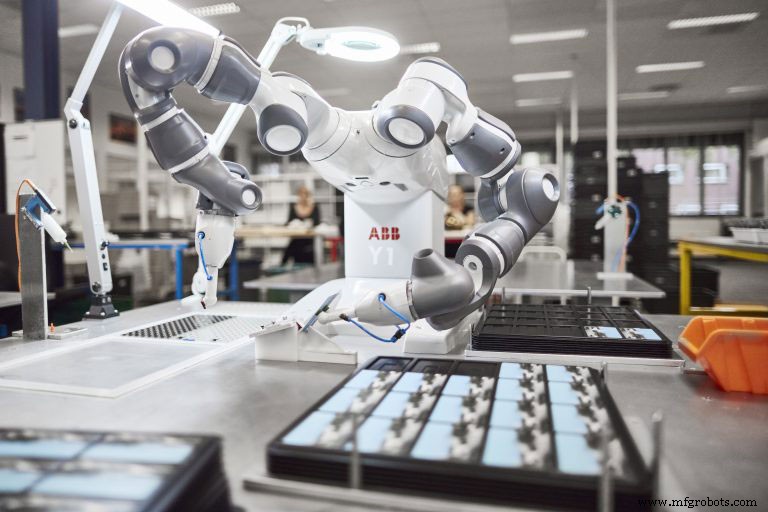

ABB 采用两种方法来确保工人和机器人安全共存。真正的协作应用,例如小零件组装,通常可以通过该公司的台式双臂 YuMi 机器人来完成。 38 公斤(84 磅)机器人的工作范围为 599 毫米(24 英寸),每条手臂的有效载荷为 500 公斤(1.1 磅)。它占据了人类规模的区域,同时与商店人员一起安全运行。

另一方面,ABB 通过结合精心编程和安全监控软件的冗余系统促进大型标准工业机器人的安全操作。在对机器人进行安全操作范围编程后,ABB 的 SafeMove2 安全认证机器人监控软件通过监控机器人活动提供冗余安全保护,包括安全速度限制、静止监控和轴范围,以及位置和方向监控。 De Keijser 表示,该软件集成到机器人控制器中,可以节省设置时间并提高生产力,同时降低总投资成本。

Yaskawa Motoman 的 Kinetiq Teach 系统是 ISO 标准 10218-1 和 10218-2 中描述的人机交互手动引导模式的示例。

内置自适应控制

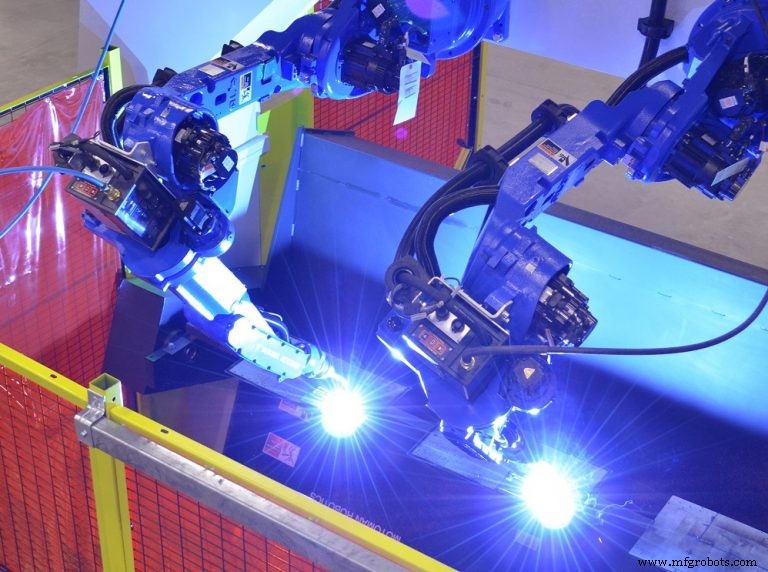

另一种形式的机器人协作将工匠的技能和经验与机器人在危险区域作业的能力相结合。焊接通常不是用户友好的操作。 Yaskawa America Inc. Motoman 机器人部门(俄亥俄州迈阿密斯堡)的热力业务开发总监 Zane Michael 表示:“在当今市场上,协作一词意味着您拥有重叠的机器人和操作员区域。他们正在密切合作。我还没有看到这种意义上的协作一词被应用于焊接环境。”

虽然机器人焊接不能严格称为协作,但熟练的焊工和机器人之间的协作形式支持一致的性能。并不是说运行焊接机器人太难了。 “编程和运行机器人很容易,”迈克尔说。 “在 Motoman,我们有一个名为 Kinetiq Teach 的系统,您可以在其中抓住手电筒并让机器人沿着您希望它遵循的路径移动,记录该路径,然后您就可以开始了。”然而,他补充说,如果出现咬边或烧穿等偶发性焊接缺陷,在没有焊接知识的情况下运行焊接机器人是“一场艰苦的战斗”。

在这些情况下,经验丰富的焊工可以调整机器人的动作来克服这些问题。使用激光或其他传感器的自适应控制系统可用于基本的焊缝跟踪,但大多数焊接系统在出厂时都没有此类系统。 “人工焊工具有我所说的内置自适应控制功能,”Michael 说。

根据操作复杂性和体积能力,机器人单元拥有不同形式的自动化和安全系统。 Motoman 的 ArcWorld 单站 C30 单元适用于小零件的小批量、单件加工。当单元门打开以允许操作员将焊件装载到单元中的定位器上时,机器人处于紧急停止模式。操作员离开单元后,门下降并进行焊接。另一方面,Motoman 的大批量、大型零件 6000 系列机器具有定位器,该定位器可以像摩天轮一样对零件固定装置进行分度,并且可以从单元外部装载,同时多个机器人在内部焊接一个组件。

焊接公司面临与其他制造业类似的劳动力短缺。根据美国劳工局的统计数据,美国焊接协会估计,到 2020 年,美国的焊工短缺人数将达到 290,000 人。迈克尔说,具有前瞻性的焊接供应商正在与贸易学校和职业中心合作,为焊工创建课程。例如,Motoman 为高中和成人焊接培训创建了焊接 STEM 计划和匹配课程。

机器人,物联网

云计算和物联网促进了机器人、用户和机器人制造商之间的协作。机器人供应商 FANUC America Corp. (Rochester Hills, MI) 的材料连接部门总经理 Mark Scherler 表示,制造商会定期监控机器人的正常运行时间以记录生产力,“但不仅如此。我们正在使用互联网从机器人那里收集数据,并帮助制造商提高正常运行时间。”

FANUC 提供协作以及标准工业机器人。为了充分利用机器人收集的数据,该公司开发了一款零停机 (ZDT) 诊断应用程序,可检测和分析有关机器人机械操作和维护状态的关键信息。例如,安装在制造商设施中的机器人上的 ZDT 可以感应到机器人正在经历不断增加的扭矩水平,这可能表明特定轴存在问题。通过云技术,ZDT 应用程序将运行信息发送到 FANUC 数据中心进行分析。严重问题会触发向机器人用户指定的智能设备发送通知。

同时,FANUC 确认解决问题可能需要的部件的可用性。这些数据还可用于优化机器人系统,以改善循环时间、降低能耗以及通过更好的维护延长机器人寿命。

自动化灵活性

莫里斯集团(北卡罗来纳州夏洛特)莫里斯南分部东部区域销售经理、大隈美国公司 THINC 的前任董事兼合伙人 Jeff Estes 表示,几十年来,大批量汽车行业一直引领着自动化的采用。如今,小批量制造商寻求自动化提供的可靠性和可预测性,但也希望能够灵活地从一个生产批次快速转换到另一个批次。为此,机器人技术允许商店快速更改编程细节和末端执行器。

Estes 指出,机器人自动化机床不仅仅涉及装载和卸载零件。 “关键是如何实现无人值守或无人值守的操作,”他说。在一个完全自动化的单元中,包括机床、机器人、量具、视觉系统和物料搬运设备在内的众多元素被汇集在一起,以创建一个“闭环操作,无需人工干预即可继续运行并做出基本决策, ”埃斯特斯说。一个单元的多个元素会生成有关单个操作的信息,但是“直到它们开始相互协作之前,这些都只是信息片段。”积分器选择和排列单元元素并协调它们的功能。

一些机床供应商保持内部集成能力,以提供交钥匙系统。 Methods Machine Tools Inc.(马萨诸塞州萨德伯里)在美国拥有 30 多名自动化工程师,以及设计、控制、电气/机械、系统集成和现场服务/安装人员。作为机床供应商和系统集成商的补充,Methods 最近在其位于北卡罗来纳州夏洛特的工厂中增加了一个自动化和集成中心。自动化专家和系统集成工程师为客户提供有关设备和功能的咨询,范围从定义和构建单元到执行径流。新的 10,000 平方英尺(929 平方米)设施的重点是“为我们的客户提供量身定制的综合解决方案,”方法自动化经理 John Lucier 说。

整体自动化

协作机器人等技术正在改变制造商对自动化的看法。 Estes 鼓励制造商利用自动化系统生成和收集的数据的力量。

数据分析有助于生产的其他方面,包括产品质量、工具管理、物料流和物流。 Estes 说,在实施机器人技术时,制造商应该采取“更多的整体方法”。 “制造商不应该仅仅让一个人免于装卸机器,还应该问,‘我可以用这个机器人做更多的事情,让它与物联网或工业 4.0 更相关吗?’”机器人和自动化系统不被重视能力,他说:“即使是我们作为 OEM 供应商,每天都在学习我们可以让它们变得更强大。”

什么使机器人具有协作性?

“协作机器人”一词经常用于描述控制机器人动作以适应人类工人的任何情况。实际上,工人和机器人之间可能存在的关系因机器人和应用程序而异。

ISO标准10218-1和10218-2“工业机器人应用安全标准”于2011年发布。它们列出了工业机器人安全设计、保护措施和应用的要求。该标准定义了车间人员和机器人之间四种不同的安全相关交互模式。

一种模式是能够执行安全监控停止。传感器监控机器人周围的预定区域,当人类进入该区域时,机器人运动停止。当人为干预最少时,这种安全监控水平是令人满意的,尽管频繁的中断会降低生产力。第二种模式涉及手动引导,其中操作员通过抓住机器人手臂并将其移动到路径上的期望点,同时用示教器记录这些点,来教导机器人遵循期望的路径。机器人中的力扭矩传感器可识别操作员的手动引导。传感器不充当安全系统,在教学模式之外,机器人必须配备其他设备或系统以确保与人类的安全交互。

在速度和分离监控模式下,视觉系统在机器人周围的指定安全区域内检测到人员。随着机器人与人之间的距离减小,机器人逐渐减速;在一定距离处,机器人运动停止。然后,当人离开安全区时,机器人恢复正常速度工作。即使有工人干预,这种分级安全模式也有助于保持生产力。

第四种协作模式可实现机器人和人类并排活动,无需防护罩和笼子。所描述的机器人称为功率和力限制机器人。当传感器检测到机器人上的异常力时,例如通过接触工人产生的力,机器人会立即减速、停止或倒车。所描述的这些机器人被称为功率和力限制机器人。当传感器检测到机器人上的异常力时,例如通过接触工人操作的力,机器人会立即减速、停止或倒车。这些机器人通常比传统的工业机器人更小,动力更弱,并且还具有圆形和封闭的关节以避免夹伤。

2016 年,ISO 发布了技术规范 ISO/TS 15066,对 ISO 标准 10281-1 和 2 进行了详细说明和说明。TS 15066 将协作机器人定义为在协作工作空间中与人类直接交互而设计的机器人,人类和机器人可以在其中执行任务同时进行。该规范详细说明了机器人可以对人类施加的力量,并且不会造成疼痛或伤害。力量水平是通过对人体特定区域的冲击测试来确定的。尽管如此,对正在执行的操作以及特定应用中涉及的部件和工具进行风险评估以确保绝对安全仍然至关重要。

自动化控制系统