超硬砂轮为切削工具制造商带来卓越的业绩

对于当今的工业切削刀具制造商而言,对更快的循环时间、更好的资产利用率、更严格的公差和更高的质量的需求不断增长。运营一个成功的制造工厂需要的不仅仅是购买最先进的设备和最先进的磨削技术。磨削应用可以优化到某一点,产品循环时间将相同。但是,将设置过程(例如修整和修整周期)自动化可以提高整体设备效率 (OEE)。

更短的加工时间、可靠性和更长的产品寿命是切削工具行业的关键要求,有效使用在线修整盘和主轴系统对于实现高精度和灵活的循环时间至关重要。多年来,自动化一直是大规模量产工厂(即汽车工厂)的代名词。这使得小型机加工车间只能依靠经验丰富的操作员、手动调整和 100% 的后期生产质量验证。

然而,现在每个人都可以使用自动化,并且正在被小型商店所接受,这些商店继续适应和理解该技术并愿意使用它。如果制造商能够通过最少甚至没有操作员交互来熟练地保持其流程安全运行,他们可以获得巨大的好处,例如提高砂轮和在线修整器的效率和寿命。

为了最大限度地提高超级磨料轮的生产力和使用寿命,最佳修整至关重要。但是实现这一目标的最佳方法是什么?在不断寻求产品和工艺创新的过程中,已经确定可以通过利用现有的修整技术,以最少的投资实现显着的改进和降低成本。

在线福利

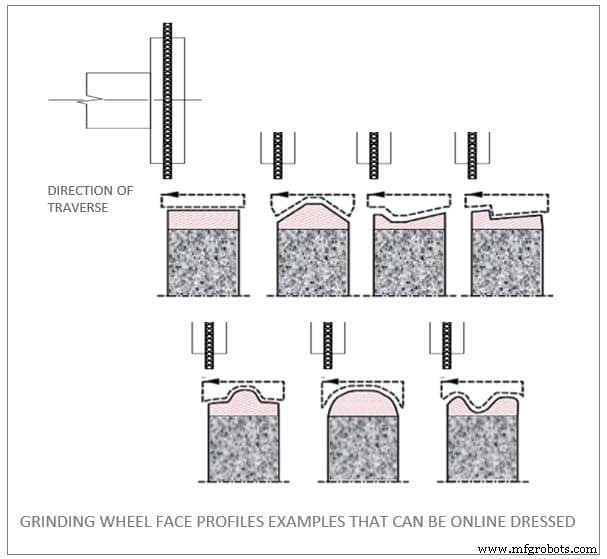

通常,有两种类型的修整程序。一种可以离线执行(使用机器外的光学磨床),也可以在线执行(在机器内部,带有额外的主轴)。

使用离线修整,有很多机器停机时间和更高程度的操作员交互。作为替代方案,在线修整在机器内部实现,无需中断生产运行。在线修整的主要好处包括但不限于提高机器产能和降低劳动力成本的能力,同时提高零件质量和工艺一致性。

修整盘

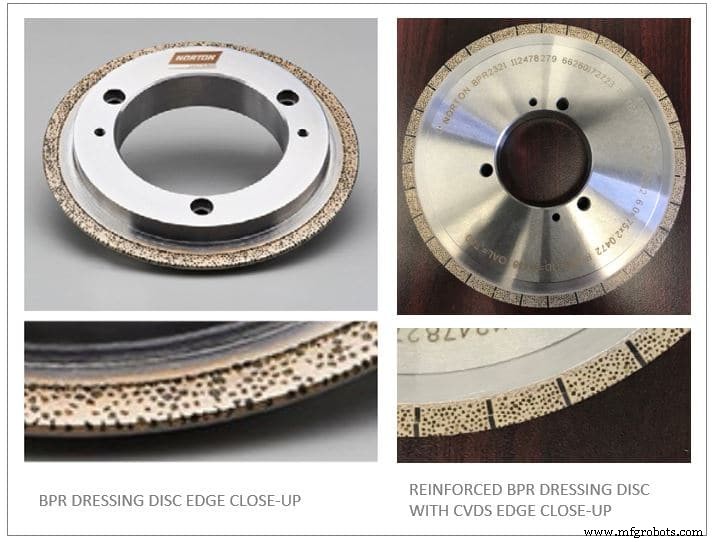

对于在线修整,建议使用具有穿过砂轮表面的薄金刚石截面的修整盘。不同类型的修整盘包括合成、天然或 CVD 原木金刚石。

诺顿的粘合成型辊 (BPR™) 修整盘 | Saint-Gobain 是一种最佳选择工具,由单层优质合成金刚石消耗层组成,并用钎焊金属基体固定。单层消耗金刚石消除了研磨的需要,从而提高了使用寿命。 BPR 技术能够修整凹凸轮廓,在修整器的整个生命周期内提供恒定、有效和可靠的修整金刚石层宽度。

了解修整工艺及其对磨削应用的影响是为工艺优化进行适当参数调整的关键。操作参数的影响必须针对应用进行优化。

切割媒体

除了修整盘之外,拥有合适的切割介质(金刚石)来满足修整要求也很重要。如前所述,修整盘由合成、天然或 CVD 原木组成。通常,CVD金刚石主要用于修整传统砂轮。

CVD 是使用化学气相沉积 (CVD) 技术制造的合成钻石。这种技术可以生产出横截面积非常均匀的长形钻石。这些合成金刚石可提供卓越的边缘强化效果,从而延长金刚石滚轮的使用寿命和更一致的修整工艺。

已经证明,通过在在线修整过程中使用 CVD“日志”来增强 BPR 技术能力,可以实现以下目标:

- 更加一致和可靠的流程。

- 修整器和砂轮的使用寿命更长。在上述演示中,通过使用 CVD 圆木加固 BPR 修整盘,修整器的寿命提高了 56%,其中 91% 的修整器总进给量来自带槽金刚石砂轮,而不会牺牲修整质量。

- 连续的金刚石层提供恒定的接触面积和修整条件,在修整循环后提供工件的一致性和修整轮的表面粗糙度。

- 更积极的研磨行为和更高的材料去除率,从而提高生产力。

- 更快的在线修整周期。

- 更好的产品质量。增强型 BPR 使用较少的磨削力,从而最大限度地减少变形,提高工件精度并消除刀具破损。

- 研磨力低且稳定。

工具制造的新时代

通过使用本文中描述的技术,超级磨料轮可以为切削工具制造商产生比以往任何时候都更好的结果。与自动化相结合,他们正在帮助创造一个新的、更高效的刀具制造时代。

自动化控制系统