通过克服栅极驱动器电源挑战简化 EV 电源设计

电动汽车中的电源转换系统遵循半桥配置。本文探讨了栅极驱动器高压侧(输出级)的 IGBT 半桥设计。

电动汽车都是关于动力的。大型电池组通过高电压和高电流为各种电源转换系统供电,主DC-DC转换器为车辆中的低压系统供电。牵引逆变器为车轮提供机械动力。最后,电池充电系统为电池供电,重新开始整个过程。每个系统都将电力从一种形式转换为另一种形式。

半桥配置

这些系统的核心是当今电源转换系统的关键构建块之一:半桥配置。在这种配置中,一个高边开关和一个低边开关快速切换高压正负轨之间的负载连接。驱动这些开关的栅极对于通过使它们尽可能地表现得像理想开关来最大限度地提高效率至关重要。通过了解电源如何从栅极驱动器流入开关器件,可以构建栅极驱动器电源以实现简化的电路板布局、降低成本并在未来的设计中轻松重复使用。

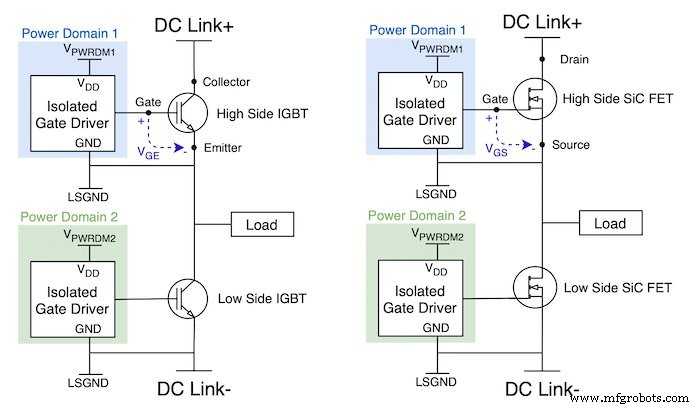

EV 系统通常将高压正轨和负轨称为 DC Link+ 和 DC Link–。图 1 显示了一个由 IGBT 器件构建的半桥电路和一个使用碳化硅 (SiC) FET 构建的半桥电路。要开启 IGBT,从栅极到发射极的电压 (VGE) 必须上升到某个阈值以上。

图 1。 具有隔离式栅极驱动器和 IGBT 开关器件和 SiC FET 开关器件的半桥

同样,在 SiC FET 的情况下,该电压从栅极到源极 (VGS) 出现。为简单起见,本文的其余部分将参考 IGBT 半桥设计;然而,所讨论的原则也适用于 SiC FET 设计。图 1 还显示了隔离式栅极驱动器。由于许多 EV 系统中涉及高压,因此通常需要隔离以将低压系统控制器与高压功率级分开。隔离式栅极驱动器桥接这两个域,允许系统控制器控制功率级的 IGBT 或 SiC FET。同样,为简单起见,本文的其余部分将仅涉及栅极驱动器的高压侧(输出级)。

要开启 IGBT,栅极驱动器必须将栅极电压升高至至少 VGE 阈值,然后提供足够的电流来为栅极充电并完全开启 IGBT。对于连接到 DC Link– 的低侧栅极驱动器,这相当简单。如图 1 所示,栅极驱动器的输出级连接到直流链路——作为其接地和输出级 VDD 的“电源域 2”的正轨。然后将栅极拉至 VDD 以开启低端器件。这是有效的,因为 VDD 以 DC Link– 为参考,后者与 IGBT 的发射极相连;因此,创建了正 VGE。对于高端栅极驱动器来说,事情就没有那么简单了。

要产生正 VGE,高端栅极驱动器的地必须连接到高端 IGBT 的发射极。如果没有这种连接,栅极驱动器基本上相对于高端 IGBT 的发射极是浮动的,它无法驱动栅极。这也意味着高端栅极驱动器必须位于单独的电源域上。如果它与低侧栅极驱动器连接到相同的电源域,则高侧 IGBT 的发射极将连接到直流链路——并破坏半桥设置。因此,栅极驱动器电源域的架构,尤其是在具有多个半桥电路的系统中,对系统复杂性有着巨大的影响。

具有多个半桥配置的转换器拓扑

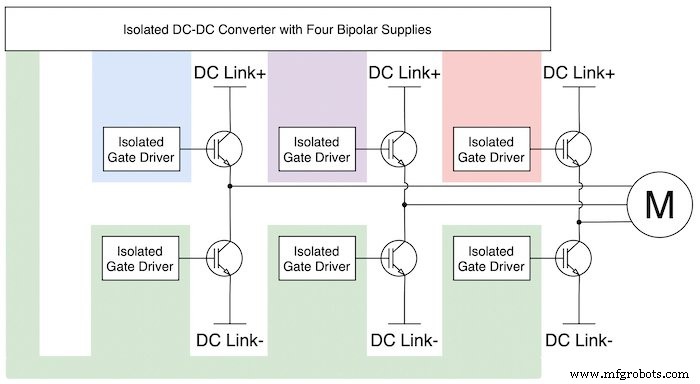

许多复杂的转换器拓扑包含不止一种半桥配置。例如,电动汽车动力传动系统中使用的电机通常是三相电机,其中每相都被打开和关闭以产生运动。牵引逆变器使用三个半桥电路为电机的每一相供电。使用六个功率器件和栅极驱动器,仔细规划栅极驱动器电源分配对性能有重大影响。三相逆变器还说明了不同配电配置的权衡,这也与仅使用一个或两个半桥电路的其他系统相关。

在三相逆变器中,所有低端设备共享一个公共直流链路——连接到它们的发射极;因此,低侧栅极驱动器都可以共享一个公共电源域。不幸的是,高侧栅极驱动器的发射极连接到系统的不同相位,因此需要三个独立的电源域,如图 2 所示。

图 2. 具有单个 DC-DC 转换器的三相系统

将低侧驱动器连接到单个电源域,然后使用单个 DC-DC 转换器生成所有四个电源轨(如图 2 所示)是解决此问题的常用方法。然而,这种方法通常会导致复杂的电路板布局和较长的 PCB 走线,这可能会导致高频系统中的 EMI 问题。当使用单个 DC-DC 控制器时,在所有四个输出轨上实现严格的电压调节也很困难,最后,它会导致噪声通过共享变压器从高侧耦合到低侧。这在高频 SiC 设计中尤其成问题。另一种方法是将 DC-DC 转换器分解为多个独立的 DC-DC 转换器。

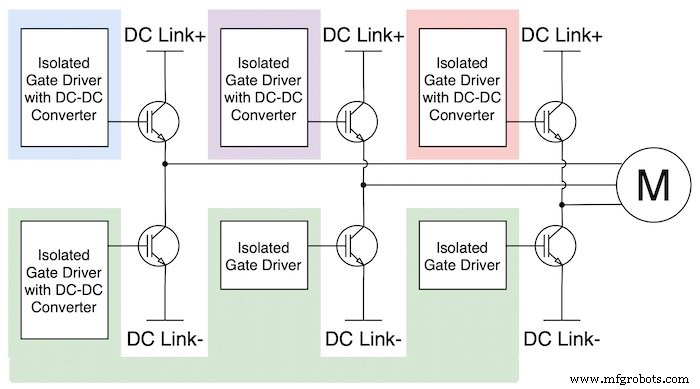

将 DC-DC 转换器分解为多个独立的 DC-DC 转换器通常可以简化 PCB 布局,减少走线长度,并为每个输出轨提供清晰的调节。它还大大降低了电源域之间的噪声,并允许基于 SiC 的系统实现高开关频率和最大效率。此外,独立的DC-DC转换器设计可重复用于其他开关较少的半桥配置,例如全桥系统。

将 DC-DC 控制器集成到栅极驱动器中

与使用六个独立的 DC-DC 转换器(每个隔离式栅极驱动器一个)不同,系统通常被分解为四个转换器以降低成本。如图 3 所示,一些栅极驱动器(例如 Silicon Labs Si828x)集成了 DC-DC 控制器以进一步降低成本和电路板空间,并提供相同的栅极驱动器,无论是否带有集成 DC-DC 控制器。在许多情况下,这种配置在复杂性、成本和性能之间取得了适当的平衡。

图 3。 使用集成 DC-DC 控制器和四个独立电源域的栅极驱动器的三相系统

电动汽车及其所依赖的电源转换系统将继续存在。随着对更高效率和更远距离的需求不断增长,将推动电源系统实现更快的开关速度、更复杂的拓扑结构和更高的电压。新的功率开关器件和栅极驱动器技术的进步将把半桥电路的效率推向新的高度。然而,即使半桥电路不断发展,电源域架构在未来几年仍将是一个关键的设计考虑因素。

行业文章是一种内容形式,允许行业合作伙伴以编辑内容不太适合的方式与 All About Circuits 读者分享有用的新闻、消息和技术。所有行业文章都遵循严格的编辑指南,旨在为读者提供有用的新闻、技术专长或故事。行业文章中表达的观点和意见是合作伙伴的观点和意见,不一定是All About Circuits或其作者的观点和意见。

工业技术