更快、更安全、更高效的电动汽车充电器的技术推动因素

本文着眼于驱动电动汽车充电器的半导体技术,包括高压半导体开关、电源转换器和多级复杂功率级。

随着电动汽车 (EV) 数量的增加,越来越需要创建更节能的充电基础设施系统,以便比以往更快地为车辆充电。新电动汽车比其前辈具有更高的续航里程和更大的电池容量,因此需要开发快速直流充电解决方案来支持快速充电需求。一个 150 或 200 千瓦的充电站大约需要 30 分钟才能为电动汽车充电 80%,这足以行驶大约 250 公里。根据组合充电系统和 Charge de Move 标准,快速直流充电站可提供高达 400 kW 的功率。

今天,我们将着眼于推动更快、更安全、更高效充电器的半导体技术:

- 高压半导体开关(绝缘栅双极晶体管 [IGBT] 和碳化硅 [SiC])正在提高系统中的总线电压(800 V 或 1,000 V)。随着系统电压的增加,需要采用隔离技术来确保整体安全性和可靠性。

- 随着电源转换器能够实现更快的开关频率(数百千赫兹到几兆赫兹),在这些高频下运行会减小电路中使用的磁性元件和其他无源器件的尺寸,从而降低系统成本并提高整体性能功率密度。因此,需要高带宽电流和电压感应来准确控制和保护数字功率级。

- 更高的效率需要使用多级复杂功率级,这反过来又需要高压隔离栅极驱动器来有效地切换这些功率级并降低整体开关损耗,同时还包括增强隔离和短路保护功能.

让我们更深入地了解这些技术推动因素。

隔离技术

电动汽车充电器的安全合规性至关重要,因为它们直接与公用电网连接。隔离是必要的,以确保操作员安全,保护处理器免受高压电源转换器系统中的损坏,并防止不同通信子系统之间的接地回路和电位差。具有二次侧控制架构的电源控制器不仅需要在功率级(通过隔离变压器)进行隔离,而且还需要在控制器驱动电路和相关的信号调节电路中进行隔离。

电源转换器的开关动作引起的噪声干扰会对系统性能产生负面影响。例如,当发生来自电源转换器开关的瞬变时,高压摆率会导致信号路径上出现瞬变电压并产生共模电压瞬变,这需要具有高共模瞬变抗扰度 (CMTI) 的隔离器来保持信号完整性.

电动汽车充电站直流链路电压的增加也表明了加强隔离对于操作员安全性和可靠性的重要性。根据工作电压的不同,隔离分为三种基本类别:功能性、基本性和增强性。功能隔离,也称为操作绝缘,不保护或隔离电击,但产品正常运行所必需的。基本隔离是单层绝缘,可提供基本的防震保护。加强隔离是一种单绝缘系统,提供相当于双重绝缘的电击保护。

半导体可以采用各种隔离技术:

- 光学隔离使用 LED 光穿过透明的非导电绝缘屏障进行传输。其主要优点是高电气隔离值和低成本。然而,光隔离还具有传播时间长、抗扰度低、静态电流更高以及绝缘随温度和老化而快速退化的特点。这些限制限制了光隔离技术只能用于成本敏感的低速电源转换器。

- 磁隔离使用变压器线圈设计的电感耦合传输,并在高频下提供高隔离。与光学技术相比,它提供了更好的传播时间,但存在高电磁噪声问题、低噪声抗扰度以及绝缘性能随温度和湿度的下降。

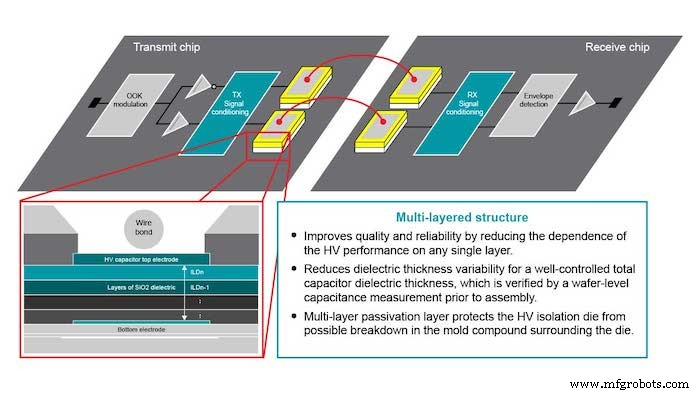

- 电容隔离使用不断变化的电场通过电容传输能量。该技术的优势在于其能够高速运行且封装相对较小。它具有最高的可靠性和最佳的温度绝缘稳定性,以及高 CMTI 和低辐射。

图 1 显示了电容隔离,德州仪器 (TI) 将其用于其隔离式栅极驱动器、放大器和数字隔离器。

图 1。 电容隔离

高带宽电流和电压检测

EV 充电器应用使用电流和电压感应来实现三个主要功能:监控、保护和控制。在 EV 充电器中,来自电网的能量转换通常发生在两个阶段。功率因数校正级将电网电压转换为稳定的直流母线电压。然后通过 DC/DC 级将直流电压转换为适合 EV 电池组的电压。

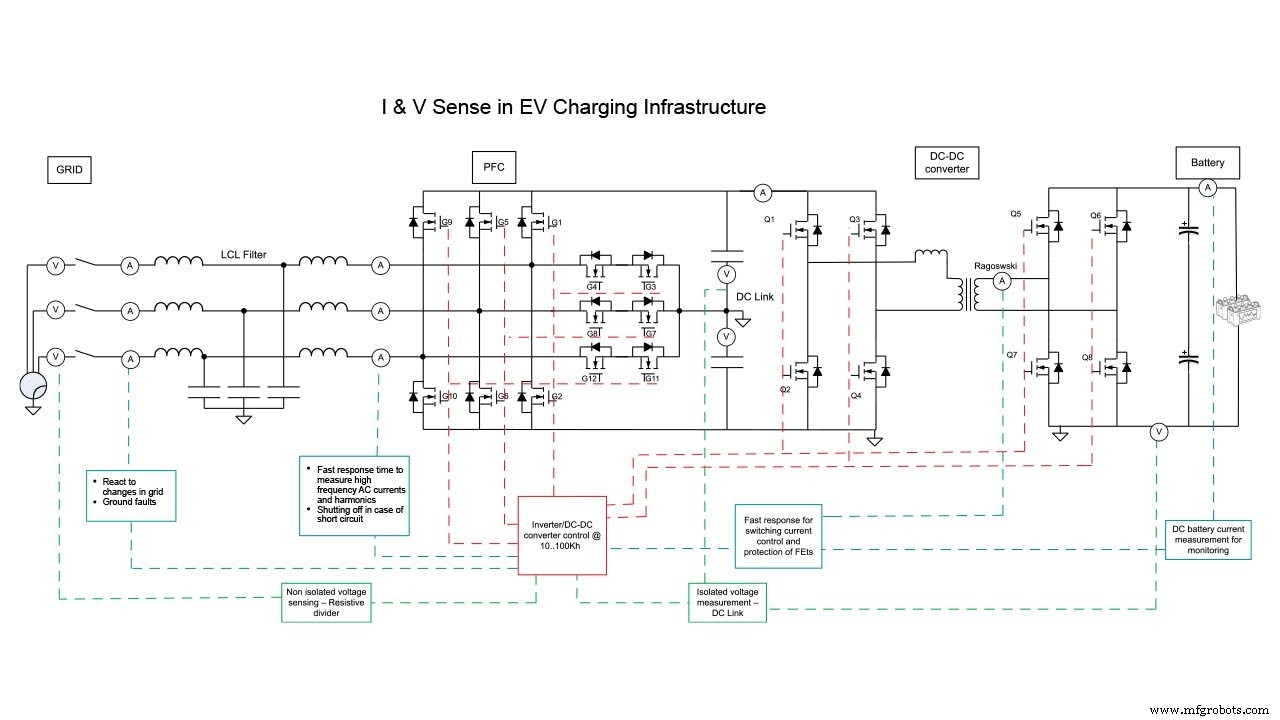

图2为电动汽车充电站框图,电流感应位置标记为A,电压感应位置标记为V。

图 2。 电动汽车充电站框图

在功率级中越来越多地使用 SiC 和氮化镓 (GaN) 开关已实现更高的工作频率(数百千赫到几兆赫),同时提供更高的效率和更高的功率密度。这些功率级需要准确检测快速开关电流,以确保控制回路的可靠运行,从而确保转换器的稳定运行。快速响应时间、线性过温工作以及准确的电流和电压感测对于所有具有高压级的大功率系统来说都是必不可少的。

有助于电流感测的半导体技术大致可分为直接和间接感测方法。直接方法包括通过采用隔离放大器或隔离 Sigma-Delta 调制器进行基于分流电阻的感测。分流电阻器上的压降通常为 50 mV 或 250 mV(以将电流电阻损失保持在最低限度),形成该级的输入。

对于隔离放大器,低压信号的缩放放大被发送到外部控制器,以在保持电气隔离的同时精确测量高压轨上的电流。

隔离式 Sigma-Delta 调制器将分流器上的压降直接调制成数字比特流,当直接与微控制器的 Sigma-Delta 外设接口时,可实现更高的带宽。更高的信号带宽可确保快速、精确的电流测量以及用于控制转换器功率级的开关信号的准确表示。

基于分流的传感是首选,因为与具有基本一次性校准的基于霍尔效应的解决方案相比,这种方法可以在温度范围内实现更好的直流精度。基于分流的解决方案更准确,尤其是在低电流时,因为它们对外部磁场的敏感性有限。基于分流的解决方案在整个电压范围内都是线性的,尤其是在过零和磁芯饱和区附近。与霍尔效应传感器相比,该解决方案还提供高达 5 kV 的增强隔离和更小的外形尺寸。

间接方法涉及感应载流导体周围的磁场。例如,霍尔效应传感器通过感测流过导体的电流,间接测量导体周围产生的磁场。提供带宽高达 1 MHz 的开环霍尔效应传感器。闭环传感器的带宽为 350 kHz,与开环霍尔效应传感器相比,性能更好,但成本也更高。

鉴于其卓越的带宽和响应时间,开环和闭环霍尔效应传感器在短路条件下为 SiC 开关提供更好的保护,尤其是在高频开关时。 SiC 开关的短路耐受时间通常为 1-3 µs,需要快速检测以防止短路。与基于霍尔效应的解决方案相比,串联分流器两端的压降会导致热耗散和功率损耗,尤其是在测量电流增加时。

隔离栅极驱动器

高速栅极驱动器对于构建具有高效率、高功率密度、可靠和稳健的电源模块至关重要。栅极驱动器连接控制器上的脉宽调制器和大功率开关。基于 SiC 和 IGBT 的大功率功率模块需要能够以极高的速度拉出和吸收峰值电流的栅极驱动器,从而最大限度地减少导通和关断转换时间,从而最大限度地减少开关损耗。栅极驱动器必须:

- 灵活使用具有宽工作电压和不同类型电源开关的相同驱动器。

- 能够在嘈杂的环境和极端温度条件下稳健运行。

- 具有最小的导通传播延迟,以实现场效应晶体管 (FET) 的更快开关,最大限度地缩短体二极管的导通时间,从而提高效率。

- 具有良好的延迟匹配,以确保以最小的开启延迟差异驱动并联的金属氧化物半导体场效应晶体管 (MOSFET)。

对于高压应用,增强型隔离式栅极驱动器可提高系统对浪涌 (CMTI)、电位差引起的漏电流和其他可能损坏系统的异常事件的恢复能力。

根据控制器的位置,控制器和驱动程序之间可能需要隔离。传统的隔离方法是使用带有非隔离栅极驱动器的单独变压器。集成栅极驱动器的传播延迟类似于或优于分立变压器解决方案,同时占用的面积减少 50%。此外,可以定制集成栅极驱动器以提供大于 100 V/ns 的 CMTI,该数字明显高于分立解决方案可实现的数值。 CMTI 是决定栅极驱动器鲁棒性的关键参数。

转换器的可靠运行需要栅极驱动器中的保护功能。由于提高功率密度和效率的好处,碳化硅和氮化镓已成为各种应用中硅 IGBT 的潜在替代品。 SiC MOSFET 具有更严格的短路保护要求;短路耐受时间为 1 至 3 µs,而 IGBT 约为 10 µs。集成到栅极驱动器的 DESAT 引脚对于在检测短路时提供快速响应至关重要。集成欠压锁定和有源米勒钳位对于防止半桥应用中使用的 FET 误导也至关重要。

对具有自然对流冷却功能的便携式直流快速充电器(可以轻松拿起并存放在 EV 后备箱的背面)的需求正在推动设计具有最先进功率密度和效率的 EV 充电器的极限。具有集成栅极驱动器的基于 GaN 的开关提供导通电阻、快速开关和低输出电容,有助于将功率密度提高三分之一的电动汽车充电器设计。 EV 充电器中常用的谐振架构也受益于零电压和零电流开关,可降低开关损耗并提高整体系统效率。

结论

高功率密度、可靠性和稳健性在电动汽车充电站中使用的电源转换器中变得越来越重要。随着功率和电压水平的提高,保护人员和设备免受危险操作条件的影响非常重要。

以高功率密度和高效充电器为目标的制造商将采用基于 IGBT、SiC 和 GaN 的功率转换器,其开关频率从数百千赫兹变为数兆赫兹。高频电流和电压传感器对于这些平台上的开发至关重要。

智能栅极驱动器技术将实现必要的高电压电平、快速开关速度和快速保护需求。鉴于半导体技术在过去十年中取得的飞跃,很快就有可能在短暂的咖啡休息时间为电动汽车充电至其完整的续航里程。

本文由德州仪器 (TI) 系统工程师 Harish Ramakrishnan 合着。

行业文章是一种内容形式,允许行业合作伙伴以编辑内容不太适合的方式与 All About Circuits 读者分享有用的新闻、消息和技术。所有行业文章都遵循严格的编辑指南,旨在为读者提供有用的新闻、技术专长或故事。行业文章中表达的观点和意见是合作伙伴的观点和意见,不一定是All About Circuits或其作者的观点和意见。

工业技术