注塑成型公差:以四种方式进行优化

注塑成型是制造由多个部件组成的塑料产品的最常见制造工艺,这些部件必须在生产的最后阶段进行组装。零件组装涉及不同零件的正确对齐和连接。在这里,公差很重要,如果没有正确指定和控制,组装就会失败。

由于注塑模具的成本,与公差相关的误差总是有问题的。因此,需要知道如何控制注塑成型公差。本文将介绍如何使用制造设计 (DfM) 材料选择、工具设计和过程控制来控制塑料成型公差。

为什么公差对于注塑件很重要?

任何快速成型工艺的变化程度都取决于其准确性,尽管注塑成型相当精确,但仍然存在一些变化。这种变化使得确定装配后零件有效功能的允许偏差范围很重要。

塑料成型公差对于组装具有多个注塑成型部件的产品至关重要。例如,如果您想使用螺栓连接两个塑料成型零件,则需要在两个零件上钻孔。孔的位置和尺寸的任何错误都可能导致组装过程中的错误和功能丧失。因此,为了发挥最大功能,两个部件都需要有位置公差。

简单来说,控制和优化注塑成型公差是一种假设“在最坏情况下”的方式。它涉及确定有助于产品发挥最大功能的允许偏差范围。

如何优化注塑成型公差

要优化注塑成型公差,您可以使用面向制造的设计、使用正确的注塑材料、调整注塑模具设计和工艺控制来优化产品设计。本节将介绍每个类别,以便您可以实现逼真的塑料注塑成型公差。

在设计阶段

使用注塑成型的制造商在加工过程中会遇到翘曲、零件收缩过大、零件不对中等问题,从而影响注塑成型零件的公差。为了解决这个问题,设计师确保每个产品设计都坚持为制造而设计 (DfM),因为它可以限制此类问题的发生。

您可以通过在设计过程的早期使用具有丰富注塑成型经验(如 RapidDirect)的良好快速原型制作服务来获得良好的 DfM。以下是您在零件设计方面应考虑的四个因素。

· 整体尺寸

产品或您要制造的零件的整体尺寸越大,公差的重要性就越高。在塑料注塑成型中,产品尺寸的增加可能会使产品变形,导致翘曲或收缩。因此,要减少这种情况,考虑尺寸很重要。

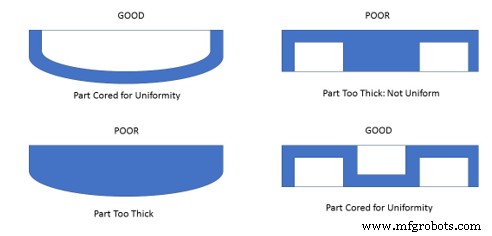

· 壁厚

收缩是塑料零件在冷却阶段的收缩。是一种受制件壁厚、温度等因素控制的整体注塑成型工艺。

具有均匀的壁厚将导致稳定的收缩率,从而减少外观缺陷,如翘曲、下沉、开裂和扭曲。您可以通过执行以下操作来获得均匀的壁厚:

- 避免零件几何形状,例如尖锐的内角、无支撑的长跨度和设计不佳的凸台

- 必要时使用肋骨加固墙壁

- 在内角放置半径可缓解翘曲

- 使用正确的材料 考虑到壁厚

此外,您应该避免使用厚壁,因为这会降低冷却速度。因此,它会增加收缩率,从而导致翘曲,

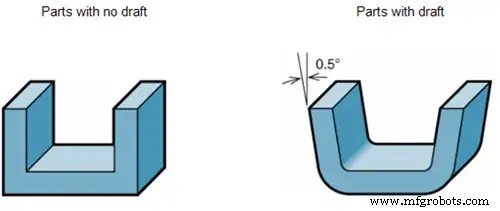

· 拔模角度

拔模角度是注塑成型设计的重要组成部分 因为它们便于从注塑模具中轻松取出零件。易于拆卸可以减少摩擦造成的损坏,最大限度地减少磨损,并确保光洁度。

在您的注塑成型中不考虑拔模斜度可能会导致收缩和部件在顶出过程中卡住(尼龙等塑料材料在 0 0 时仍会产生完美的工作 )。拔模斜度以度/英寸/毫米为单位,但在产品设计中并没有标准的注塑成型公差规则。不过,我们有一些您可以遵循的经验法则。

- 拔模斜度为 1 0 到 2 0 适用于大多数零件。

- 加1 0 1 英寸深。

- 使用 3 0 对于轻质纹理和>5 0 厚重质感

- 使用 0.5 0 在所有垂直表面上。

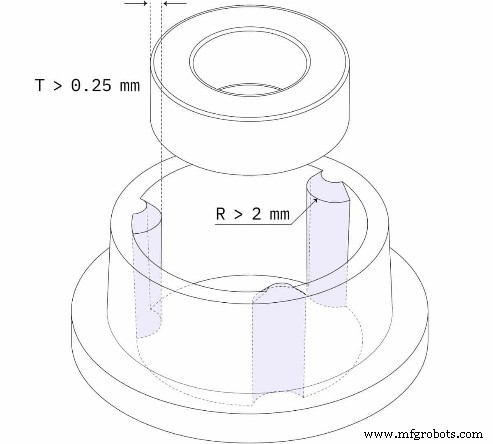

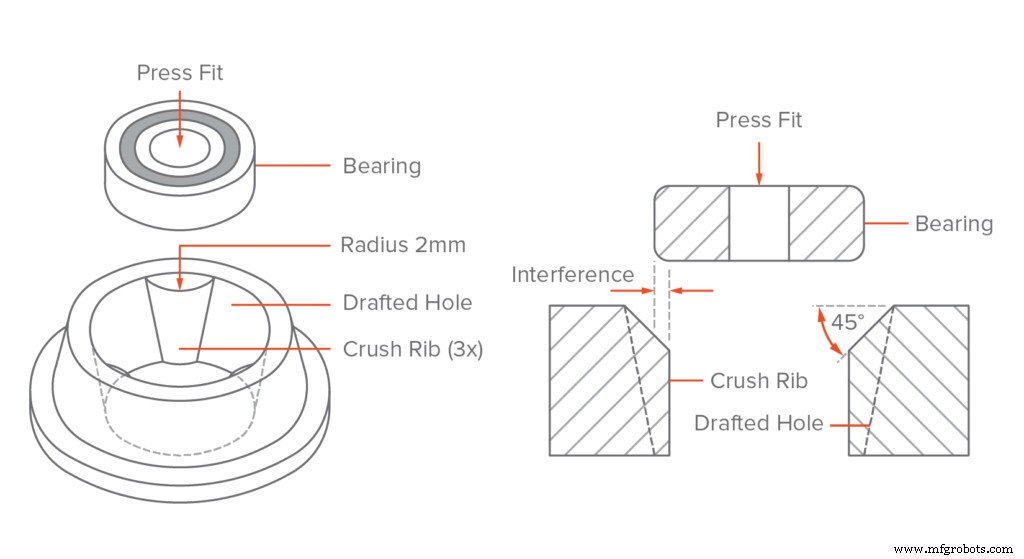

· 老板

凸台是产品设计的关键部分,用于在零件组装过程中紧固组件。设计老板有一些重要的考虑因素。一是老板的墙一定不能厚。在你的设计中加入一个厚老板会导致以下结果:

- 创建空隙和凹陷标记

- 延长周期时间

- 紧固时塑料裂开

此外,您应该核心 Boss(即,将它们连接到最近的侧壁)。这样做会导致零件的额外载荷分布,并改善零件的冷度和材料流动。

选择合适的材质 用于严格的注射公差

您选择的材料在基于均匀收缩(即,由于密度变化导致的冷却阶段注塑材料的收缩)的注塑公差中起着巨大的作用。收缩取决于壁厚、温度、零件和材料类型等因素。在材料选择方面,您应该使用以下因素来帮助您选择:

- 塑料成分: 无定形塑料(例如 ABS)的收缩率低于半结晶塑料(例如聚乙烯),因为它们的结构不太紧凑。

- 分子量: 高分子量树脂将具有高粘度和高压降,这会增加收缩率。

- 添加剂: 添加低热膨胀的填料会降低收缩率。

不同的树脂有不同的收缩率。因此,您必须在材料选择和注塑模具设计中考虑到这一点,以减少翘曲、下陷、开裂和扭曲等外观缺陷,这些缺陷会影响注塑件的公差

牢记模具工具

在选择理想材料时,模具设计人员会提供加大模具尺寸以解决材料收缩问题。由于厚度不均匀,不同的材料具有不同的收缩率。为了减少这种情况,在设计模具时应注意以下几点。

· 工具冷却

冷却是注塑成型的关键步骤,它决定了成品的质量。它涉及加热的塑料聚合物在喷射之前的均匀冷却。

冷却必须均匀,因为不均匀的冷却会导致收缩、缩痕、喷射、翘曲等,从而影响最终产品的外观、公差和功能。

为了实现均匀冷却,注塑模具设计人员应在模具中的战略和有效点放置冷却通道。另外,可能需要监控以下参数:

- 注射压力

- 树脂粘度

- 填充时间

· 工具公差

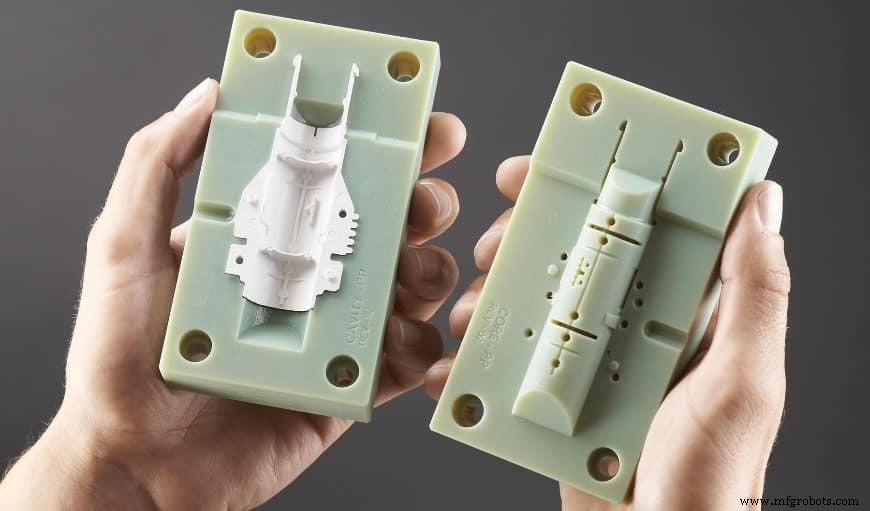

注塑模具通常使用 CNC 加工制造,这样可以实现严格的公差,从而在整个过程的加热和冷却循环中保持精度。

公差将确保零件在不降低精度的情况下正常冷却。虽然由于使用CNC加工而并不常见 , 制模时不控制公差会导致翘曲、缩孔、下陷等严重缺陷。

· 顶针位置

顶针 是注塑模具中的一个特征,可将最终产品从模具中推出。销有不同的形状(最好是扁平的),通过它施加一定的力将产品推出。因此,当它放置在错误的位置时,可能会在成品上造成不必要的压痕。此外,在非刚性材料或冷却不均匀的材料中,顶针会导致未完成的产品破裂,从而导致一些外观缺陷和物理异常。

· 登机口位置

浇口是模具的一部分,注塑材料通过它进入模具。在决定大门的位置时,您应该考虑以下几点

- 将浇口放置在最深的横截面:这将最大限度地减少下沉和空隙。它还可以改善塑料流动性。

- 将浇口放置在厚壁区域以完成包装。

- 请勿将浇口放置在销子和芯子等障碍物旁边。

- 不要让浇口位置影响跑步者的变形和用户的审美。

门必须位于正确的位置,因为将其放置在错误的位置会导致以下情况:

- 填充率不均匀:这会导致翘曲和收缩

- 装饰效果不佳。

执行可重复的过程控制

过程控制是制造商校准可能影响零件质量的变量的方法。这些变量是每个制造过程中不可或缺的一部分,它们的校准有助于减少偏差。常见的变量是温度、压力和保持时间。实现这一目标的几种方法包括:

- 您可以在模具中嵌入温度和压力传感器,以测量模具环境并提供实时反馈和可重复的过程控制。

- 树脂具有较高的热膨胀系数,会因温度变化而导致尺寸发生变化。因此,当在恒定温度下处理零件时。

可实现的注塑成型公差

为了实现真正的注塑成型公差,您可以在塑料模具设计中引入一些可实现的塑料注塑成型公差。以下是塑料注射成型中常用的主要塑料:

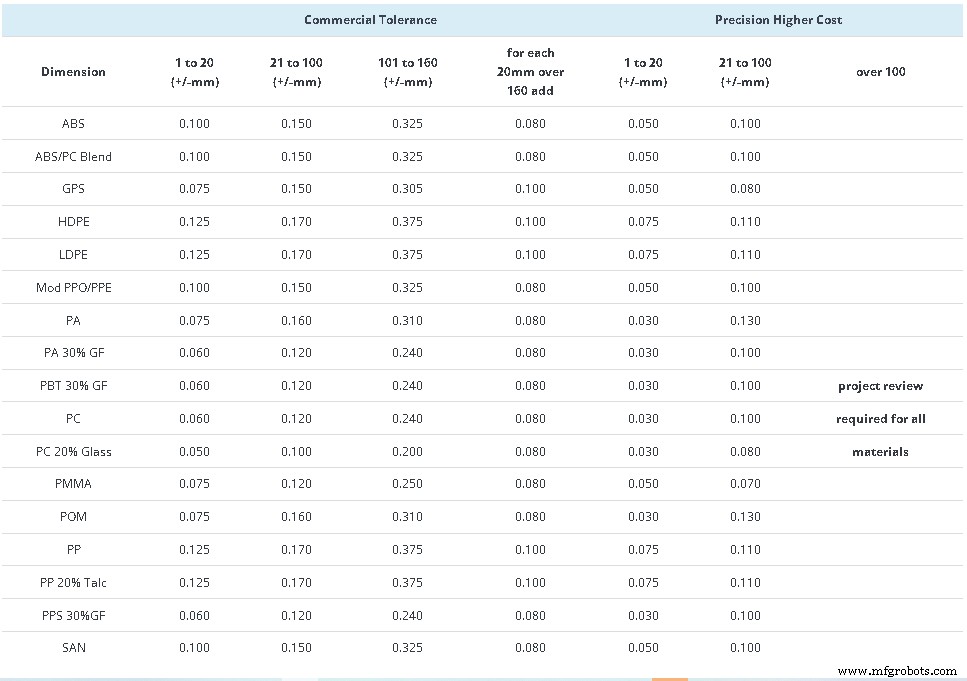

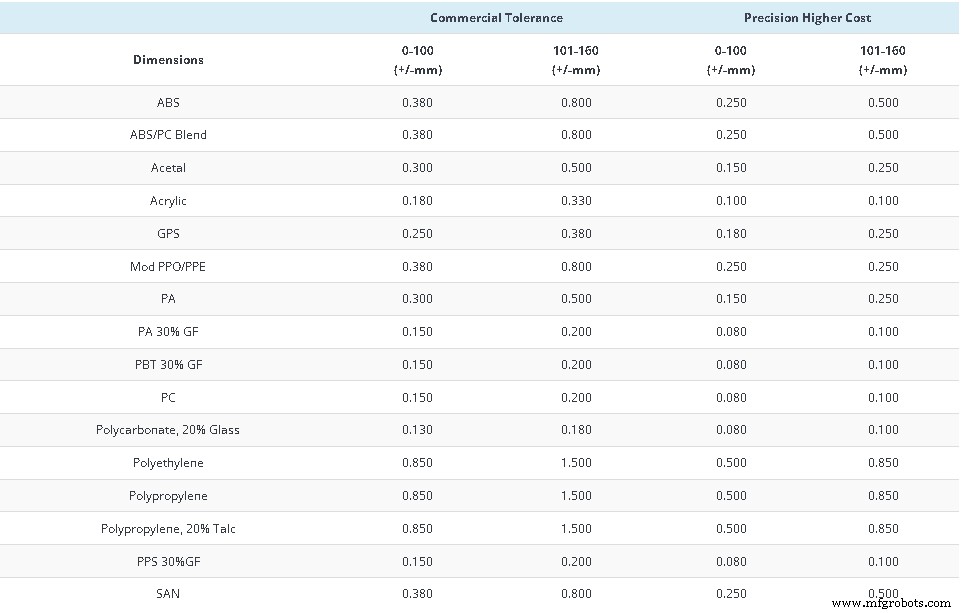

· 尺寸公差 +/- mm

保持准确度可能非常具有挑战性。因此,设计人员使用 (+/-) 符号来显示测量范围。随着尺寸的增加,每种材料都有不同的公差范围。上表为注塑成型主要塑料的尺寸公差。

· 直线度/平面度公差

翘曲是由于模具流动方向和流动方向上的不同模具收缩率而发生的。它可能由于不同的壁厚而发生,具有不同的收缩率。调整模具设计、更好的浇口位置和过程控制可以最大限度地减少翘曲。但是,您可能需要在塑料方面有一个实际的公差,因为翘曲很难达到 100%。

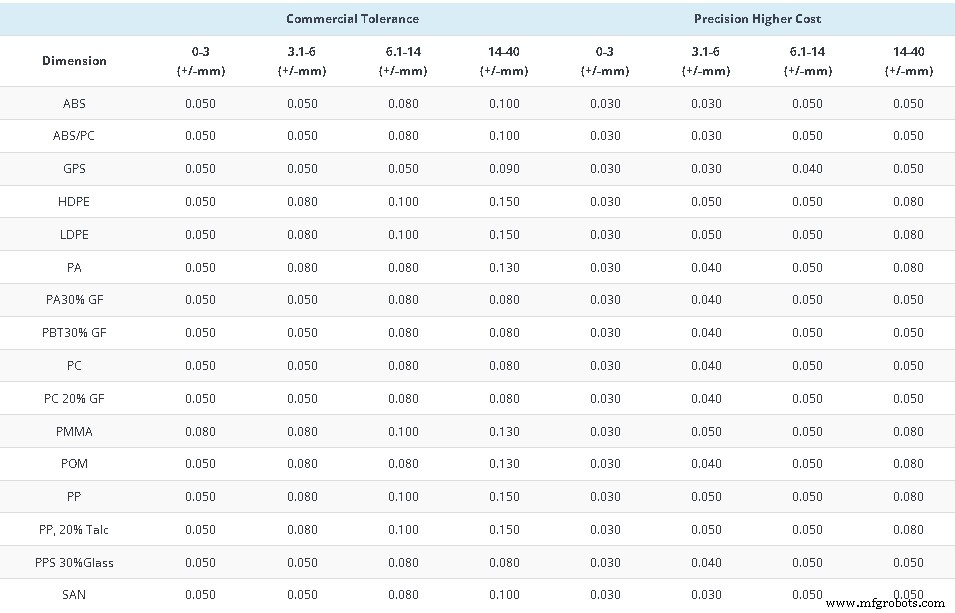

· 孔径公差 +/- mm

孔尺寸越大,越需要考虑公差。上图明确显示了不同孔径尺寸的公差。

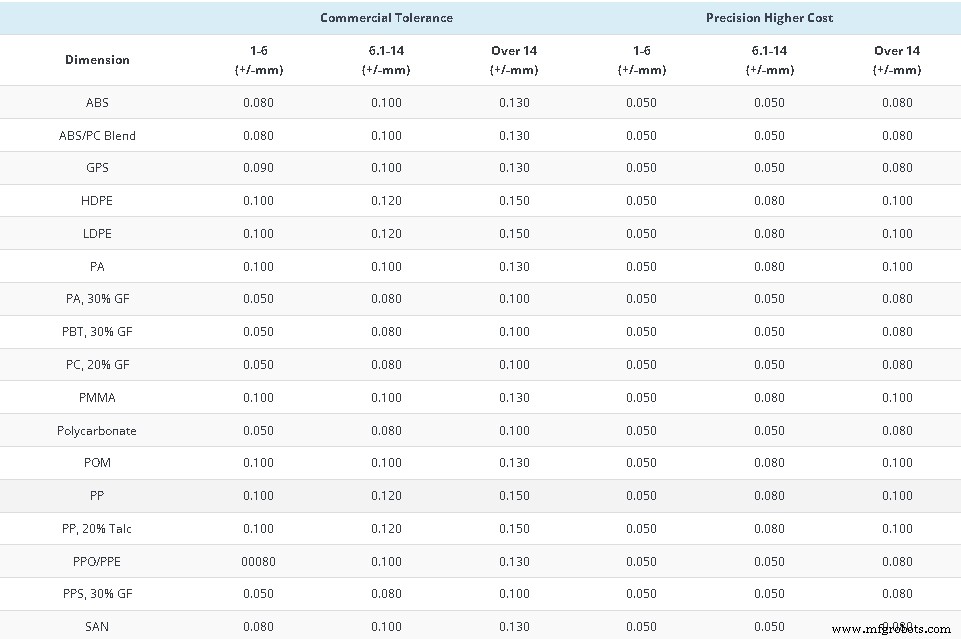

· 盲孔深度公差 +/- mm

盲孔是使用插入芯在工件上钻出的孔,而不会穿透它。它们被固定并固定在一端,这增加了它们在强大的熔体流动力下发生变形的趋势。上图显示了您可以使用的不同容差。

· 同心度/椭圆度公差 +/- mm

这涉及确定壁厚(外径和内径之间的差异)。上图显示了不同的容差以及实现该容差的成本变化。

结论

注塑成型中总是存在一定程度的变化,因此必须有一个允许的偏差范围,以便在组装后零件的有效功能。因此,注塑公差对于组装具有多个注塑件的产品至关重要。

在控制和优化注塑公差时,可以确定有助于产品发挥最大功能的允许偏差范围。实现这一点的常用方法高度依赖于 DfM、材料选择和过程控制,本文帮助您简化对您的项目非常有用的常用方法。

开始使用 RapidDirect

从多个注塑成型零件生产高性能和一致的产品需要有针对性地减少注塑成型的变化。通过零件优化,可以制造出可靠、高质量的零件。

与我们合作 RapidDirect 可能是您制造高质量零件的最佳决定。我们是一家专业的快速成型公司,在注塑服务方面经验丰富,拥有实现该目标所需的机器和经验。我们的团队由合格的人员组成,他们致力于以适当的速度提供高质量的产品。

常见问题解答

注塑件的典型公差是多少?注塑模具采用CNC加工制造,精度高。通常,可以实现 +/- 0.005 英寸的公差。使用该方法还可以实现更严格的公差。但是,这取决于机器和团队的经验。

指定更严格的容差有什么影响?在注塑成型中使用严格的公差会导致制造成本的增加。此外,它还使制造和组装多个零件成为最终产品变得更加困难。因此,也存在人工成本的增加和材料的高浪费

注塑成型的精度如何?注塑成型非常准确,适用于制造多种材料。虽然它有一些设计限制,但模具是精确的,通常在 0.005 英寸以内。因此,它是许多快速原型设计服务所使用的一种非常可靠的生产方法。

工业技术