表面粗糙度图表:了解制造中的表面光洁度

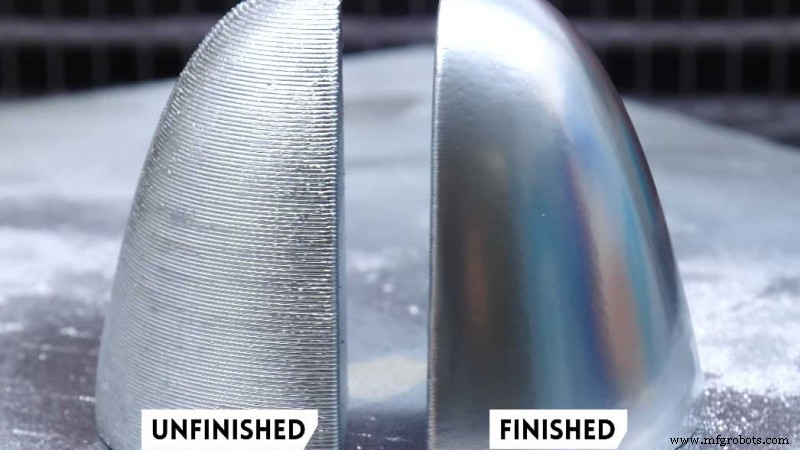

制造应用中的表面必须保持在所需的粗糙度范围内,以确保零件的最佳质量。表面处理对产品的耐用性和性能有着至关重要的影响。因此,了解表面粗糙度图及其重要性是很有必要的。

粗糙的表面通常磨损得更快。摩擦水平高于光滑表面,表面光滑度的不规则性往往会产生成核位置。在这些部位发生断裂和腐蚀会导致材料容易磨损。

相反,有一定程度的粗糙度可以为所需的附着力提供空间。因此,您绝不能将表面处理留待解释。假设您认为表面光洁度对您的产品很重要,那么本指南就是为您准备的。

什么是表面光洁度?

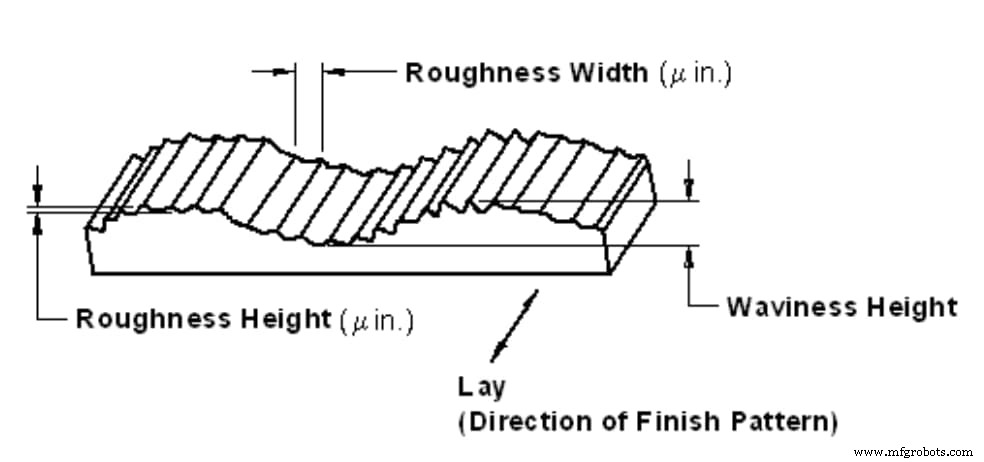

在我们进入表面光洁度图表之前,让我们了解表面光洁度的含义。表面光洁度是指改变金属表面的过程,包括去除、添加或重塑。它是对产品表面完整纹理的度量,由表面粗糙度、波纹度和纹理三个特征定义。

表面粗糙度是表面上总的间隔不规则性的量度。每当机械师谈到“表面光洁度”时,他们通常指的是表面粗糙度。

波纹度是指间距大于表面粗糙度长度的翘曲表面。铺设是指主要表面图案所采用的方向。机械师通常通过用于表面的方法来确定布局。

为什么表面光洁度在工程过程中很重要?

表面粗糙度在确定产品如何与其环境发生反应方面起着非常关键的作用。产品的表面处理表明其组件的性能。此外,粗糙程度可能会影响产品的有效性。

这取决于此类产品的应用。工程师和制造商必须始终保持表面光洁度。它有助于生产一致的流程和可靠的产品。

表面测量还有助于保持对制造的控制。每当需要表面工程时,它都非常有用。

不同的表面处理有不同的效果。获得所需表面光洁度的最简单方法是将其与表面光洁度标准进行比较。表面处理可以通过以下方式提供帮助:

- 对腐蚀和耐化学腐蚀效果非常重要。

- 它为产品提供了特定的视觉吸引力。

- 有助于涂料和油漆的附着力。

- 消除表面缺陷。

- 提高导电性并增加表面导电性。

- 提高产品的抗磨损强度,同时最大限度地减少摩擦效应。

要了解有关表面处理的更多信息,请阅读我们的塑料注塑成型表面处理选项指南,并阅读我们关于为您的产品获得最佳 CNC 加工表面处理的文章。

如何测量表面粗糙度

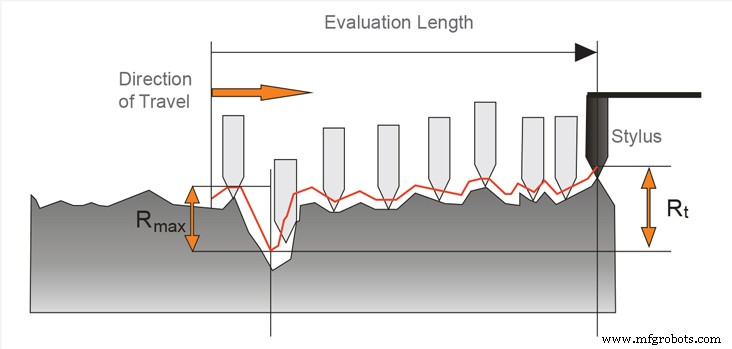

表面粗糙度是对表面轮廓相对平滑度的计算。数字参数 – Ra。 Ra 表面光洁度图表显示了在一个表面上测量的表面高度的算术平均值。

如前所述,表面有三个基本组成部分,包括粗糙度、波纹度和横向。因此,不同的因素正在影响表面几何特征。

同样,有几种表面粗糙度测量系统。系统包括:

- 直接测量方法

- 非接触式方法

- 比较方法

- 进程内方法

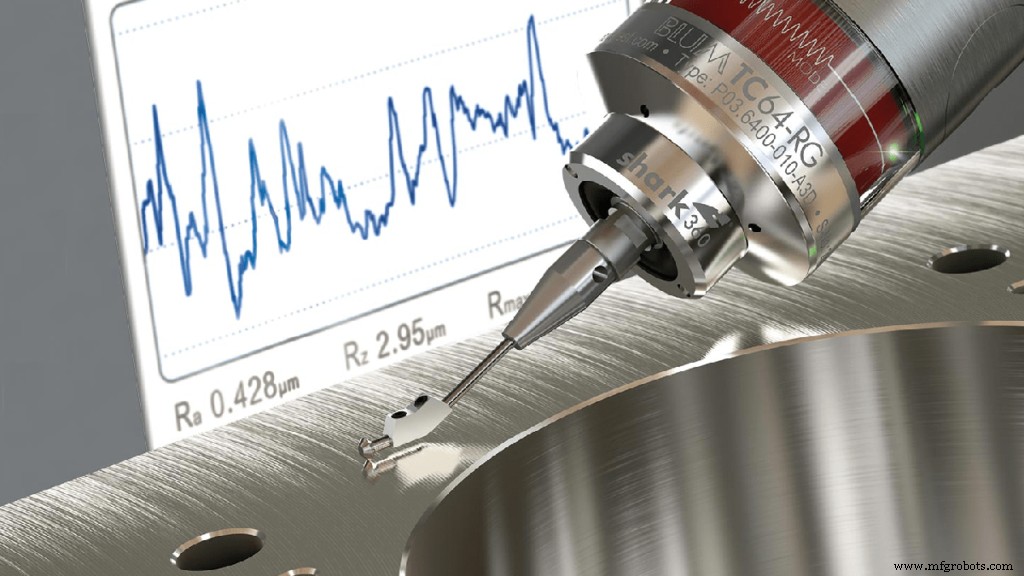

直接测量方法使用触针测量表面粗糙度。这涉及将触控笔垂直于表面绘制。然后,机械师使用已注册的轮廓来确定粗糙度参数。

非接触式方法涉及使用光或声音。白光和共焦等光学仪器取代了触控笔。这些仪器使用不同的测量原理。然后可以使用光学传感器或显微镜切换物理探头。

首先,使用的仪器将向表面发送超声波脉冲。然后,声波会改变和反射回设备。然后您可以评估反射波以确定粗糙度参数。

比较技术采用表面粗糙度样本。这些样本是由设备或过程产生的。然后,制造商使用触觉和视觉将结果与已知粗糙度参数的表面进行比较。

过程中技术的一个例子是电感。该方法有助于使用磁性材料评估表面粗糙度。电感拾取器使用电磁能来测量到表面的距离。然后,确定的参数值可以帮助找出比较粗糙度参数。

测量表面粗糙度的各种方法

测量表面粗糙度涉及不同的方法和设备。这些方法可以分为三类。他们是:

- 分析技术。 这涉及使用高分辨率探头测量表面。在这个过程中,您需要更多地考虑符合灵敏度的留声机针。典型的 CNC 探针可能没有那么有效。

- 区域技术。 这些技术测量表面的有限区域。测量提供了表面峰和谷的统计平均值。这些技术的一些示例包括超声波散射、光学散射、电容探头等。使用区域技术更容易实现自动化和执行。

- 显微镜技术。 这些定性技术依赖于测量对比。结果提供了有关表面峰谷的相关信息。

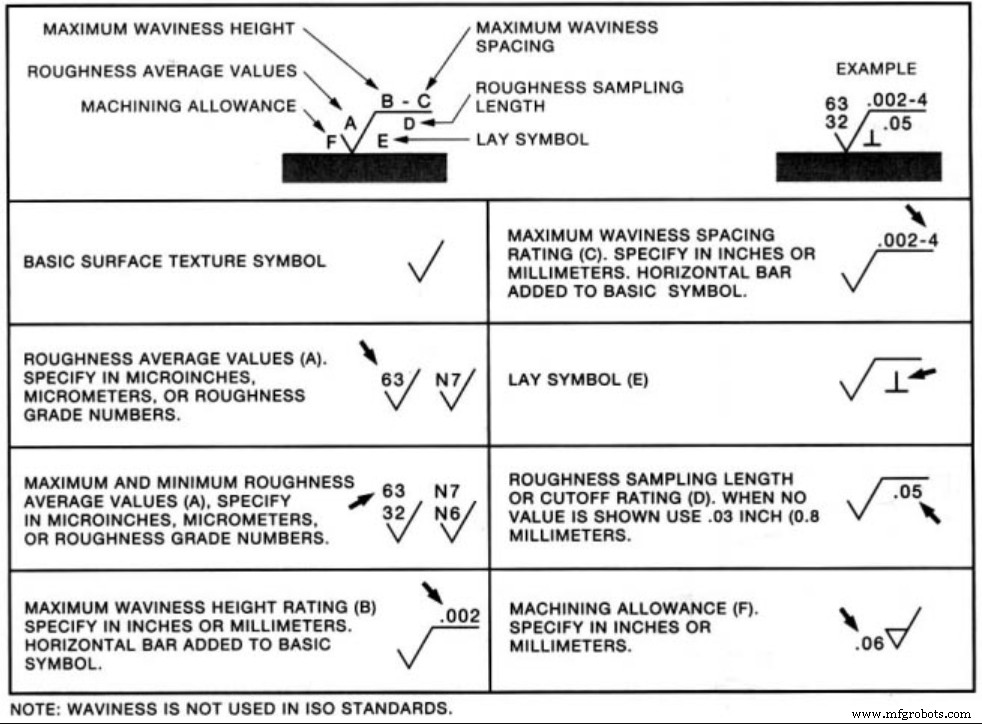

表面粗糙度图表符号和缩写

当您在最喜欢的浏览器上搜索加工表面光洁度符号时,您会注意到一系列缩写。这些包括 Ra、Rsk、Rq、Rku、Rz 等。它们是用于测量表面光洁度的单位。

Ra – 平均表面粗糙度

虽然大多数人将 Ra 称为中心线平均值或算术平均值,但它是粗糙度轮廓和平均线之间的平均粗糙度。这是表面光洁度最常用的参数。 Ra 表面光洁度图表也是最常用于绝对值的图表之一。

Rmax – 峰谷垂直距离

此粗糙度参数最适用于毛刺和划痕等异常情况。不过,Ra 表面光洁度图表可能并不明显。但是,Rmax 对这些异常非常敏感。

Rz – 轮廓的平均最大高度

与 Ra 不同,Rz 测量峰值和谷值之间五个最大差异的平均值。测量是使用五个采样长度完成的,它有助于消除误差,因为 Ra 对某些极端情况非常不敏感。

表面粗糙度图表

加工表面光洁度图表为测量标准表面光洁度参数提供了重要指南。制造商始终将其用作参考材料,以确保制造过程中的质量。

检查加工表面光洁度图表有不同的过程。因此,选择最佳工艺变得具有挑战性。然而,最稳健的是使用表面光洁度转换表。

表面处理转换表

在本节中,有一个表面光洁度转换表。该表比较了制造工艺的不同表面粗糙度等级。同时,让我们看一下您会在其中找到的一些缩写词。

Ra =平均粗糙度

RMS =均方根

CLA =中心线平均值

Rt =总粗糙度

N =新的 ISO(等级)等级编号

截断长度 =样品所需长度

| Ra (微米) | 拉 (微英寸) | 有效值 (微英寸) | CLA (N) | Rt (微米) | 否 | 截止长度 (英寸) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 |

表面粗糙度图表 备忘单

此表面处理“备忘单”是一个超级方便的工具,可帮助您更好地了解可用的各种表面处理。

| 千分尺 评分 | 微英寸 评分 | 应用 应用 |

| 25 | 100 | 由锯切或粗锻造成的粗糙、低等级的表面。因此,此类表面适用于某些未加工的间隙区域。 |

| 12.5 | 500 | 这些是粗进给和重切削造成的粗糙、低等级的表面。而切割来自车削、铣削、圆盘磨削等。 |

| 6.3 | 250 | 这种类型的表面光洁度来自表面磨削、圆盘磨削、铣削、钻孔等。因此,它们适用于具有应力要求和设计许可的间隙表面 |

| 3.2 | 125 | 通常建议零件使用最粗糙的表面。它也用于承受振动、负载和高应力的零件。 |

| 1.6 | 63 | 良好的机器粗糙度/光洁度,在受控条件下生产。它还涉及精细进给和相对较高的速度。 |

| 0.8 | 32 | 高级机加工,需要严密控制。使用圆柱形、无心或平面磨床相对容易生产。它也适用于不需要连续运动或大负载的产品。 |

| 0.4 | 16 | 通常使用金刚砂抛光、研磨或粗珩磨来生产高质量的表面。因此,这些饰面是非常重要的平滑度的绝佳选择。 |

| 0.2 | 8 | 通过研磨、抛光或珩磨产生的精细、高质量的表面光洁度。机械师在环和填料必须滑过表面颗粒的地方使用它。 |

| 0.1 | 4 | 使用研磨、抛光或珩磨提供的精致表面。制造商仅在有强制性设计要求时才使用它。因此,它是量规和仪器工作中最好的饰面。 |

| 0.05 0.025 | 2 1 | 通过最精细的抛光、珩磨或超精加工产生最精细的表面光洁度。因此,它们最适合用于精细和灵敏的精密量块。 |

结论

由于在当今的制造过程中获得精确的表面粗糙度可能成本高昂且具有挑战性,因此表面精加工操作需要最好的方法来在制造零件上生成所需的光洁度。

表面光洁度源于对给定材料的表面硬化率的理解。别担心。 RapidDirect 是您以最优惠的价格获得优质表面处理服务的最佳选择。我们的专家团队了解严格的表面光洁度标准所涉及的正确方法。

在 RapidDirect,我们提供全尺寸检测报告,因此您可以确定所需的结果。我们还进行不同的表面处理工艺,从阳极氧化、电镀、喷砂到抛光、刷涂等。

我们的服务是最高质量的,您可以确信最好的按需服务。此外,我们拥有让您的产品发挥最佳性能所需的一切。立即通过电子邮件联系我们;我们随时准备与您合作。

常见问题 - 表面粗糙度图表

如何测量表面粗糙度?您可以通过测量该表面上的平均表面峰和谷来计算表面粗糙度。测量值通常被视为“Ra”,意思是“平均粗糙度”。而 Ra 是一个非常有用的测量参数。它还有助于确定产品或零件是否符合各种行业标准。这是通过与表面光洁度图表进行比较来实现的。

表面粗糙度图中 Ra 和 Rz 的区别是什么?Ra 是峰和谷之间的平均长度的量度。它还测量采样长度内表面上的平均线的偏差。另一方面,Rz 有助于测量最高峰和最低谷之间的垂直距离。它在五个采样长度内执行此操作,然后对测量的距离进行平均。

影响表面光洁度的因素有哪些?

有几个因素会影响表面光洁度。这些因素中最大的是制造过程。车削、铣削和磨削等加工过程将取决于多种因素。因此,影响表面光洁度的因素包括:

进给和速度

机床条件

刀具路径参数

切削宽度(步距)

刀具偏斜

切割深度

振动

冷却液

工业技术