设计精密塑料模具的三个技巧

就塑料模具的功能和塑料制品成型的特殊性能而言,模具制作应注意的事项 被介绍了。

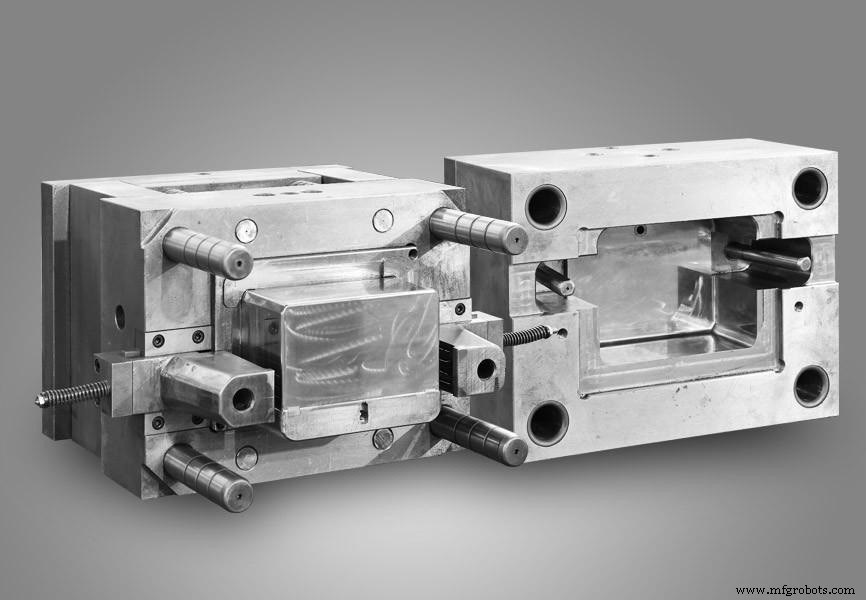

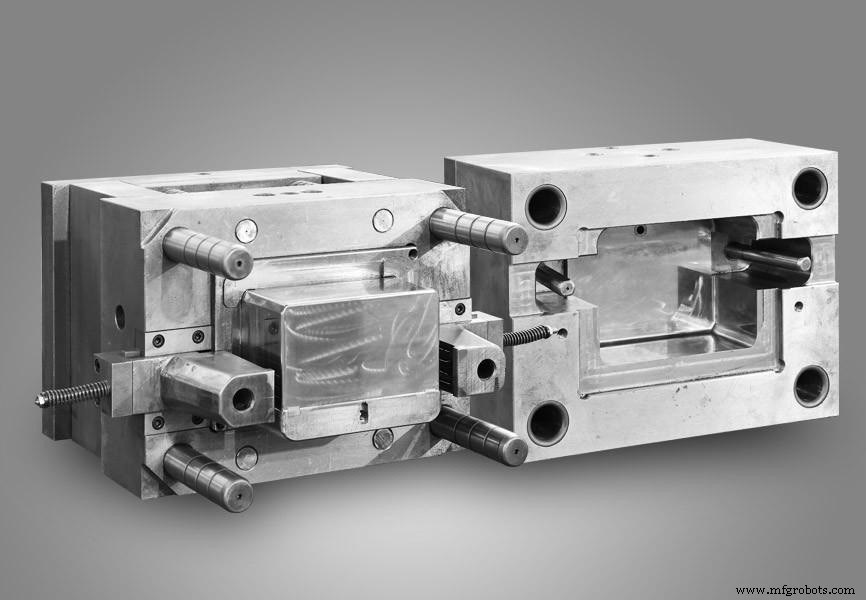

塑料模具的作用是双重的,赋予塑化塑料所需的形状、质量、冷却和顶出塑料零件。模具决定了最终塑料零件的性能、形状、尺寸和精度。因此,设计一种先进合理的注塑模具结构 是获得质量要求、产品质量稳定、取得最佳经济效益的关键。

3 模具设计原则

做好塑料模具设计,必须把握以下原则:

1.合理选择分型面

为了从模具中取出产品和浇注系统集合体,必须为模具提供分型面。分型面是决定模具结构的重要因素。分型面的设置决定了模具的结构和制造工艺,影响熔体的流动和塑件的脱模。分型面的一般选择原则是保证塑件质量,简化模具结构,便于脱模。选择时考虑以下因素:

(1)不得位于显眼位置,影响造型。分型面不可避免地会在塑料零件上留下痕迹。最好不要选择产品外表面光滑的。

(2) 不得由此形成下垂。即分型面的选择应有利于脱模,尽量避免侧抽芯机构。为此,应选择塑件最大尺寸的分型面。见图1。由于软管接头两端有低垂度段,所以采用“垂直分型线”。

(3) 应位于易于加工的位置。如图2所示,牙刷柄的分型线位于产品的最大宽度面上,成型的产品很容易脱模。或合模线与其形状曲线一致,加工容易。图3(a)所示的分型线呈阶梯状,难以制作模具和加工成型品。图 3(b) 使用直线或曲面使加工更容易。图4是电熨斗的分型线。

由以上分析可知,分型面的设计应根据塑件的使用要求、塑件的性能、注塑机的技术参数、模具的加工等因素来进行。

2。合理选择分型面

为了从模具中取出产品和浇注系统集合体,必须为模具提供分型面。分型面是决定模具结构的重要因素。分型面的设置决定了模具的结构和制造工艺,影响熔体的流动和塑件的脱模。分型面的一般选择原则是保证塑件质量,简化模具结构,便于脱模。选择时考虑以下因素:

- 网格大小

拔模斜度因格子类型、大小、格子部分整体面积的大小而异。当网格间距(P)在4mm以下时,拔模角应为1/10左右;如果网格段尺寸(C)较大,则应增加拔模斜度;如果网格高度超过8mm,则应增加拔模斜度。如果网格段(C)的尺寸较大,则在成型品动模侧的型腔内制作小于1/2H的网格。

3.壁厚均匀

塑件的壁厚是重要的结构要素,由使用要求和工艺要求决定,对工艺影响很大。因此,合理选择塑件的壁厚非常重要。

在工艺上,如果壁厚太小,型腔内塑料的流动阻力大,成型困难,尤其是形状复杂、尺寸大的塑件,容易出现填充缺陷或增加注射压力;壁厚过大。 ,不仅增加了成本,而且延长了冷却时间,延长了成型周期,降低了生产效率,容易出现缩孔、气泡等缺陷。壁厚应处处均匀,但由于塑件的结构,或成型时必须改变壁厚,出于经济原因需要适当调整壁厚。确定壁厚时必须考虑以下几点:

- 结构强度。

- 脱模强度。

- 可以均匀分散冲击效果。

- 防止嵌入金属件开裂(成型材料的热膨胀系数与金属材料不同,收缩时容易产生裂纹)。

- 结构阻碍流动并防止填充不足。表 1 总结了各种成型材料的可能填充距离 (L) 的壁厚 (t) 值。壁厚的选择取决于塑料的类型和成型零件的尺寸。热固性塑料的小塑件壁厚为1.5~2.5mm,大的为3.2~8mm,流动性差的塑料取较大值,但一般不超过13mm。热塑性塑料流动性好,容易形成薄壁塑件,一般为1~4mm,最薄可达0.25mm。

中国最佳塑胶模具制造商——JTR

JTR专业从事各种CNC加工服务,对于模具制造,我们不仅仅是专业的,我们在这方面拥有数十年的经验,我们的客户来自许多不同的国家。在 JTR,您可以从我们的设计团队获得免费的模具设计建议。请随时寻求帮助。

工业技术