BGA 芯片不可错过的布局技巧

随着芯片封装技术的发展,BGA(球栅阵列)已被视为一种标准的封装形式。就数百管脚的芯片而言,BGA封装的应用带来了巨大的优势。

BGA 芯片在 BGA 封装的形状方面胜过 QFP(四方扁平封装)芯片。 BGA 封装通过焊球阵列取代了 QFP 芯片的外围引线,显着减小了芯片的物理尺寸,这在多个 I/O 引脚可用时尤其明显。 BGA的表面积随着I/O管脚数的增加而线性增加,而QFP的表面积随着I/O管脚数平方的增加而增加。因此,BGA 封装比 QFP 为具有多个引脚的组件提供了更多的可制造性。一般来说,I/O 管脚数从 250 到 1089 不等,具体取决于封装类型和尺寸。就可制造性而言,BGA 芯片的性能也优于 QFP 芯片。 BGA封装芯片的管脚为球形,二维阵列分布。此外,I/O 引脚具有比 QFP 更大的间距,并具有不会因接触而变形的硬球。对于芯片制造商来说,BGA芯片的另一个优点在于其高良率。 BGA芯片的组装缺陷率一般在0.3ppm到5ppm/pin之间,可以视为等效无缺陷。

由于上述原因,BGA封装芯片被电子组装商广泛应用。然而,除非在设计阶段利用了一些重要的布局技巧,否则 BGA 封装的特殊形状会导致焊接短路的风险更高。因此,本文将在剩余部分展示一些重要的BGA芯片布局规则,以便在SMT(表面贴装技术)组装中获得最佳焊接效果。

• 间距和间距

BGA 封装的焊球间距一般保持在 50 百万。为了满足PCB(印刷电路板)制造过程中使用的技术要求,通孔和焊盘边缘之间的间距至少应为8mil,走线和焊盘边缘之间的间距可以减少到5mil到6mil。因此,将BGA芯片的焊盘尺寸定义在18mil到25mil之间是合理的,BGA焊球之间的走线宽度应该在6mil到8mil之间。

• 定位标记设置

由于BGA封装几乎不能用肉眼检查,焊点甚至不能用肉眼看到,因此应设置准确的基准标记,以适应组装检查、人工组装和返工后更换的要求。

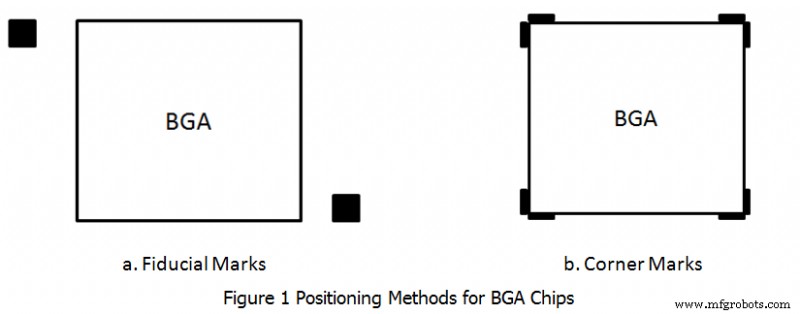

通常的做法是在 BGA 组件的对角放置两个基准标记或两个角标记,如下图所示。

基准标记和角标记都放置在与 BGA 封装等效的层,即元件层。基准标记通常具有三种形状:正方形、圆形和三角形,尺寸范围从 20mil 到 80mil,未覆盖阻焊层的区域保持 60mil 的尺寸。角标宽度在8mil到10mil范围内,为BGA焊盘图形提供最准确的对位。

• 焊盘之间的导电通孔

一般来说,盲孔和埋孔替换后的焊盘之间不应设置通孔。然而,这种方法将导致 PCB 制造成本更高。如果必须在焊盘之间使用通孔,则应使用阻焊油来阻止焊料流出或填充或覆盖孔以防止焊接短路。

• 垫

在BGA芯片的所有引脚中,有很多来自电源或地。如果将焊盘设计为通孔,将节省大量空间用于跟踪。然而,这种类型的设计只适用于回流焊接技术。由于使用通孔组装方法,通孔体积应与焊膏量相适应。只要应用该技术,焊膏就会通过孔填充。如果不考虑这个因素,焊球会沉入焊点,导电率会下降。

BGA 芯片布局从不局限于上述方面,一篇文章几乎不可能涵盖所有 BGA 芯片的布局技巧。除上述项目外,BGA元件布局还与合同制造商或组装商的能力和设备参数相关。例如,贴片机能够处理的最大和最小电路板尺寸可能彼此不同,需要相应的设计修改以适应不同的设计要求。因此,全面确认与BGA芯片布局有关的一切,以获得组装PCB和进一步最终产品的最佳性能具有重要意义。

PCBCart 提供全方位的 BGA 组件布局建议,助您实现成本与功能的最佳平衡

在实际制造或组装之前,PCBCart 的工程师需要多次确认。这实际上是完全值得的。所有确认都是为了在您的设计、我们的制造能力和我们的设备参数之间完美匹配,并在不损害预期功能的情况下最大程度地节省时间和金钱。想要立即获得 BGA 组件布局建议吗?注意:它们是免费的。单击下面的按钮尝试在线报价。我们将计算您的定制 PCB 组装成本。

有用资源

• BGA 封装技术介绍

• 影响 BGA 组装质量的因素

• 表面贴装技术 (SMT) 在球栅阵列 (BGA) 封装中的应用

• 球栅阵列 (BGA) 焊点质量控制的有效措施

• 确保高效 BGA 组装的设计文件要求

• 如何获得 BGA 组装需求的准确报价

工业技术