有助于优化 LED PCB 设计和质量控制的方法

LED(Light Emitting Diode)显示器因其高亮度、低能耗、长寿命和稳定性等优点而受到电子行业的青睐。由于间距、稳定性、亮度或色深(灰度)等技术指标的不断进步,印刷电路板(PCB)在最终产品的质量和可靠性方面必须满足越来越高的要求。

LED PCB 制造挫折

• 电路图

由于电路线和焊盘在 LED 侧高密度排列,减少划痕是制造过程中最重要的考虑因素。建议在进行曝光时根据参考图片设计密集电路层。在过孔填充工艺(VFP)的电路板抛光和阻焊应用之前的电路板抛光过程中,必须努力减少抛光划痕和图像缺陷。

• 轮廓公差

LED板的电流轮廓公差通常在±0.1mm。然而,在 LED 显示屏组装过程中,根据需要,往往需要更严格的公差,如 ±0.08mm 或 ±0.05mm。因此,LED电路板的机械制造不得不面临很大的挑战。

此外,追求面板的高利用率导致PCB制造过程中的技术利润有限。此外,板上只允许有几个小通孔,数量为 3 到 4,直径约为 0.8mm。因此,螺丝没有起到铣削过程中应有的固定作用,从而可能出现图形不对称、板角凸出、阻焊油剥落等问题。当单板的图形尺寸正常时,往往会出现via和margin、pad和margin不一致等问题。

• 阻焊层颜色

阻焊层颜色是在 PCB 制造之前确定的重要参数,从传统颜色(包括绿色、红色和黑色)到不寻常的颜色(例如代表个性的哑光黑色或紫色)有很多选择。目前LED线路板多采用亚光黑,不同批次线路板阻焊层颜色差异与LED显示屏分辨率密切相关。当 LED 之间的间距足够大时,可以通过灯罩补偿阻焊层颜色差异。但是,LED间距的减小会导致灯罩经常失效,从而导致LED侧直接暴露在外面。此外,阻焊膜颜色差异会因阻焊层之前的铜层处理、阻焊层厚度、曝光差异和阻焊层凝固等待时间而引起。

• 电气测试

LED PCB的无边距设计也极大地挑战了电气测试中的标记。 LED电路板的尺寸和LED间距直接决定了LED和焊盘的数量。到目前为止,通常会出现电路板LED侧的LED数量超过数十万个,焊盘超过6万个的情况。如此高密度的LED排列给电测的运行和终止带来了极大的困难。因此,必须依靠多次电气测试或飞针测试。然而,飞针测试具有耗时长的缺点。

LED PCB 设计技巧

尽管列出了PCB制造的挫折,加上LED PCB的特性,如小焊盘、大量高密度的焊盘电路,但有一些方法可以通过PCB设计来克服这些挫折。

• 间距

应用于LED显示屏的PCB也称为LED PCB,外观设计高度对称。 LED电路板的铜层,一侧完全覆盖有排列成矩阵的焊盘,称为LED侧。一般来说,4个焊盘被视为一个组装LED的单元。元器件组装在铜层的另一面,称为驱动端。

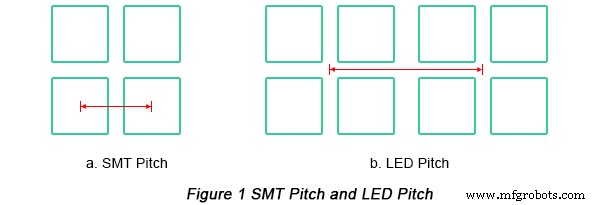

LED间距越小,显示效果越好,分辨率也越高。到目前为止,与当前 SMT(表面贴装技术)一致的间距范围为 0.45mm 至 1.6mm,而 LED 间距为 1.0mm 至 4.0mm。 LED PCB 设计主要取决于 LED 焊盘的规格。下图为SMT间距与LED间距对比。

• 激光钻孔盲孔

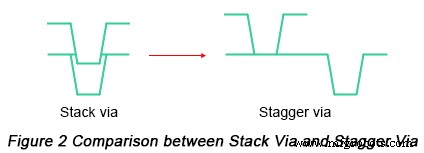

对于至少包含 2 层的叠层板,当叠层过孔设计为激光钻孔时,需要电焊盲孔填充技术。最终,程序复杂性和制造成本将上升。因此,当涉及到2层以上的叠板时,建议将激光钻孔盲孔设计为交错通孔而不是叠层通孔。应尽量避免激光钻孔堆叠过孔。

• LED 安装孔

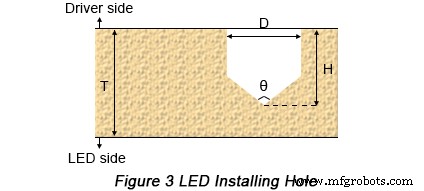

LED安装孔为非穿透孔,建议直径公差为±0.05mm;深度(H)应不大于板厚(T)减去0.5mm的值,公式:H≤T-0.5mm。深度公差应大于±0.2mm,而常规钻孔角度(θ)为130°。图3为LED安装孔参数。

如果非穿透(NP)孔周围的无铜区域距离不够,NP孔可能会被镀通孔或铜会在过孔边缘暴露。当NP孔需要在过孔表面留下阻焊开焊盘时,应在NP过孔和焊盘之间设计大于0.15mm的无铜隔离区。当NP过孔不需要焊盘时,可以取消整个焊盘。

• 焊盘与外边缘之间的距离

必须在边距垫和外边距之间保留足够的空间。如果空间不足,则会出现铣削检测和铜暴露等问题。

• 阻焊层开口焊盘

建议在焊盘上进行铜定义,这样可以有效地阻止阻焊层剥落。当 SMT 边距间距适合制造时,可以考虑 SM 定义。因此,焊盘将具有高度的一致性。

克服LED PCB缺陷的8种方法

• 电路划痕

LED 侧面的高密度焊盘会导致轻微划痕成为致命缺陷。建议使用较多的铜箔,这样一定会减少因划伤引起的开路和短路报废。

除了大窗口技术的特点外,高密度焊盘会导致电路侧铜暴露的隐性缺陷。在完成 SMT 程序之前很少观察到这种类型的缺陷。这个问题可以通过相对缩小线间距来改善线和焊盘之间的间距来部分解决。

• 阻焊油剥离

黑色阻焊层对曝光能量要求很高,即使是稍厚的阻焊油也很容易导致底层阻焊油暴露不完全,最终导致阻焊油剥落。二次曝光可以有效解决这个问题。当然,阻焊代销能力也会受到挑战。

• 阻焊油颜色不一致

与大多数印刷电路板不同的是,LED电路板的LED侧对颜色不一致性有很高的要求。到目前为止,还没有公众接受的评判标准,很难量化评判。油彩一致性源于大量元素。此外,它依赖于比普通电路板更严格的制造条件。因此,通过探索最合适的控制参数和方法来实现油彩一致性,需要严谨的制造技术和行业多年的制造经验。

• 坏板大纲

对于没有边距的小板,LED安装孔导致打标效果不好,打标螺丝容易松动移位,造成轮廓位移、板角凸出等缺陷。可选择合适的工艺辅助余量作为改进方法。

• 板角缺陷

对于厚度比较高的电路板,LED电路板上易碎的边角,操作人员要小心。为了避免在运输过程中出现缺陷,作为保护措施,需要加装底板进行保护。另外,底板的尺寸应该比单边距大一点。

• 翘曲

LED电路板的LED侧包含大量高密度焊盘,而大块铜排在驱动器侧。这种类型的不对称应力被认为是导致板翘曲的主要原因。为了保持合理的平整度,LED板的翘曲必须严格控制在0.5%以下。

• 焊盘轮廓

矩阵式的焊盘排列容易导致目测人员的视觉疲劳,从而导致高遗漏率。然而,外形检测仪存在检测时间长、合格率低等问题。因此,除非在程序控制上做出努力,否则这些问题无法有效减少。

• 降级功能

其他类型的PCB与LED PCB的区别,黑色阻焊层和高密度焊盘给印刷电路板组件(PCBA)的错误分析带来了困难。当出现不良功能时,PCBA 只对其进行描述,而无法指出具体是哪个焊盘。这个问题通常表现为整排 LED 的故障。面对这样的问题,需要多方努力才能确定具体的网点。实现这一点的最佳方法应取决于有关组件的拆卸和阻焊油的去除。

有用资源:

• 你必须知道的关键PCB设计规则

• PCB设计过程中可能出现的问题及解决方案

• 如何保证PCB的质量

• 如何实施 PCB 质量检测

• PCBCart 的全功能 PCB 制造服务 - 多种增值选项

• PCBCart 的高级 PCB 组装服务 - 从 1 件开始

工业技术